飞机发动机转速实时检测与显示系统的设计

2012-07-26唐永红史贤俊刘陵顺

唐永红 史贤俊 刘陵顺

(烟台职业学院船舶工程系1,山东 烟台 264676;海军航空工程学院控制工程系2,山东 烟台 264001)

0 引言

飞机发动机的工作状态直接影响飞机的飞行速度和战术性能的发挥,也密切关乎飞机的飞行安全,所以在飞行过程中及时准确了解和控制发动机的工作状态非常重要。与飞机发动机工作状态密切相关的参数就是发动机转速。因此,在飞机的飞行过程中,确保发动机转速显示系统的稳定性、准确性和快速性是十分必要的[1-4]。

为提高飞机使用过程中发动机转速指示表的稳定性和准确性,本文设计了一种基于步进电动机控制技术的飞机发动机转速实时检测与仪表显示系统。该系统主要通过对模拟转速信号的采集处理与分析,由单片机对步进电机驱动进行控制,通过步进电机带动转速指示表转动来直观地反映转速的变化。

1 系统设计基本原理与组成

本文设计的转速实时检测与显示系统主要由信号变换电路、AT89C51单片机、步进电动机三大模块组成。信号变换电路用来完成飞机发动机转速模拟信号到单片机可采集信号的转换;信号采集与处理分析部分由AT89C51单片机完成,是转速指示表转动角度大小的依据;步进电机为转速指示表指示角度提供动力。系统采用模块化设计思想,避免了因局部故障引起整体故障的发生;各部分电路之间加入电气隔离环节,避免了信号间的相互干扰。

系统基于转速指示器工作原理,由转速传感器检测转速信号并转换为正弦交流电压信号;正弦波电压信号经过单相桥式整流、电压比较后变换为矩形波电压信号;矩形波电压信号进入单片机89C51芯片系统;单片机采集到脉冲信号后经过软件处理与分析,发送相应的控制信号到步进电机驱动器对步进电机进行控制,使驱动步进电机带动仪表指针指示[4]。

系统的技术指标具体如下。

①输入信号

假设模拟的飞机发动机转速为100~5 000 r/min,负载为100 kΩ。当转速为100 r/min时,输出电压不小于0.7 V;当转速为5 000 r/min时,输出电压不小于5 V。信号频率f=n/60,为单相正弦波。

②输出信号

发动机转速为 0.45°/10(r·min-1),即飞机发动机转速每改变10 r/min,仪表指针转动0.45°。

系统实现了对飞机发动机转速的在线检测与仪表显示,其工作原理是通过硬件设计对外部转速信号进行转换、采集,并经过AT89C51单片机芯片进行运算处理分析;然后对步进电机进行控制,带动仪表指针转动到相应的刻度来反映速度变化;最后通过数码管来显示速度值,从而实现速度的在线检测与显示。

系统工作主要包括信号转换与采集、信号运算处理与分析、步进电机驱动控制三个过程。信号转换与采集过程主要是将飞机发动机转速信号转换成单片机可以处理的信号并进行频率采集。首先,将飞机发动机转速信号通过转速传感器转换成正弦电压信号,转速与正弦电压信号成一定比例转换,即正弦电压信号变化反映速度的变化;然后,正弦电压信号经过放大整流和电压比较,转换成矩形波脉冲信号,并送入单片机的外部中断口,对信号进行采集。信号运算处理过程是单片机将采集到的信号,利用一定的算法,经过软件编程后产生驱动电机转动所需要的控制信号。步进电机控制过程主要是单片机向驱动器发送一定的控制信号,以驱动步进电机转动相应的角度,从而带动仪表指针转动到相应的刻度,实现对飞机发动机转速的仪表显示[3-4]。

转速实时检测与仪表显示系统原理框图如图1所示,其采用模块化设计思想,将系统分为整流、比较放大、AT89C51单片机、步进电机、仪表、显示和报警等模块。

图1 系统原理框图Fig.1 Principle diagram of system

在本设计中,飞机发动机转速传感器信号由函数信号发生器提供。整流电路是该系统的基础,它是由四个整流二极管搭建而成的单相桥式整流电路,其功能是将输入的正弦波电压信号变换成直流电压信号。但是仅靠二极管搭建成的整流电路输出的直流电压存在纹波,因此需要在电路中加入滤波环节。本设计采用的是C型滤波电路,由于该系统采用的电源是小功率整流电源,并且系统的负载变动不大,因此这里所采用的电容滤波电路结构简单,负载直流电压较高,纹波也较小。

比较放大电路是整个系统的重要部分,它主要是由集成芯片LM339组成的迟滞电压比较器。工作过程中,较平滑的直流电压信号进入电压比较器,将带有波形的电压信号变换为矩形波电压信号(0~5 V),以便单片机进行采集。

单片机模块是飞机发动机转速实时检测与仪表显示系统的核心,内部软件设计采用C语言编写。它实现了信号采集、信号频率测定与比较、步进电机控制、显示与报警等功能。步进电机带动仪表指针转动的角度是由单片机输出的信号来控制的,影响仪表指示精度的主要因素就在该环节。步进电机的驱动采用的是集成芯片达林顿驱动器ULN2803。该芯片体积小、结构简单、易于掌握使用,只需单片机的几个输出接口便可控制[5-8]。

除此之外,本设计中还有一个蜂鸣器和一个共阴极的数码管组,共四个数码管。数码管用来显示步进电机转动的角度,这样就可以更直观地看到飞机发动机转速的变化。蜂鸣器用来实现转速超出设定范围时的自动报警。

2 系统工作流程与程序结构

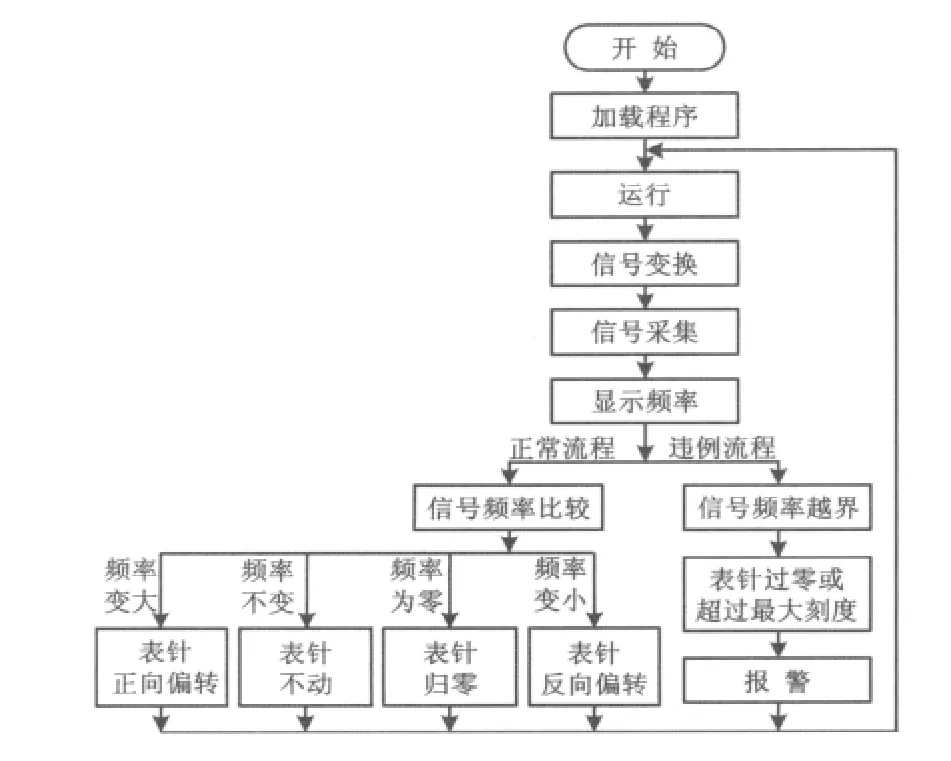

当系统正常工作时,外部模拟的飞机发动机转速传感器信号进入系统,先经过整流滤波变换为直流电压信号,再经LM339电压比较器变换为矩形波电压信号。经过光电隔离电路后的方波信号通过AT89C51单片机外部中断INT0引脚输入单片机进行采集[9-10]。单片机采集到外部信号后调用内部子程序计算出采集到的信号频率,并进行分析处理。单片机采集到第一个信号频率后,直接发送控制信号给步进电机,控制其启动并转动到相应的角度位置,至此完成一个采样周期。

当第二个采样周期完成后,单片机将此时采集到的信号频率与上一个采样周期采集到的信号频率相比较,如果大于上一个采样周期采集到的信号频率,则控制步进电机带动仪表指针正向偏转一定的角度;如果小于上一个采样周期采集到的信号频率,则控制步进电机带动仪表指针反向偏转一定的角度;如果与上一个采样周期采集到的信号频率相等,则控制步进电机保持仪表指针上一个采样周期指示的角度;如果此时刻采集到的信号频率为零,则步进电机带动仪表指针归零。如此一直循环下去。

由于仪表表盘刻度是有一定范围的,为防止外部信号频率变化引起仪表指针过零或超过最大刻度,本设计加装了报警装置。一旦出现指针过零或超过最大刻度,装置立即自动报警。总结以上分析,飞机发动机转速实时检测与仪表显示系统的工作流程如图2所示。

图2 系统工作流程图Fig.2 Operational flowchart of the system

软件设计中也采用模块化设计思想,主程序主要完成初始化、T0中断方式及初值设置、T0和INT0中断的开启、进行标志位判断并调用各个子程序的功能,子程序包括采样信号子程序(T0中断和外部中断INT0子程序)、频率计算子程序、发送脉冲数和发送某频率方波子程序、正反转判断子程序、加减速控制子程序、显示报警子程序、指针返回初始位置子程序。程序结构框图如图3所示。

图3 程序结构图Fig.3 Structure of the program

当信号频率初值输入时,仪表指针启动并转到相应的角度位置;当信号频率不断变化时,仪表指针转动相应的角度;当停止输入频率信号时,指针自动回零,外部信号重新输入后,则仪表指针又转到相应的角度位置。总之,当改变频率时,仪表指针就转动相应的角度,当中途按下复位按钮,仪表指针便停在相应的位置,停止按下复位按钮,则仪表指针继续转动相应的角度。

信号频率的输入是在一定的范围内的,根据系统的技术要求,单相正弦波交流信号的频率f=n/60,范围为100 ~5 000 r/min,计算的频率范围为1.83 ~83.3 Hz,当转速改变Δn=10 r/min时,即频率改变Δf=1/6 Hz时,仪表指针转动0.45°。因仪表表盘刻度是有一定范围的,为防止外部信号频率变化引起仪表指针过零或超过最大刻度,软件设计为当两路信号频率变化不在规定的范围内时,若频率突变,则仪表指针在原位置不动;当频率变化又恢复在规定的范围内时,仪表指针重新转动相应的角度。

试验结果表明,当改变频率稍大时,精度达到了控制要求;当频率改变非常小时,即当频率改变Δf<1 Hz时,仪表指针转动的角度可能在0.3°~1°范围内波动,存在一定的误差。误差产生的主要原因是由于频率信号变化很小时产生波动以及减速机构装置有间隙而引起的。

3 结束语

本文设计了一种基于单片机技术的飞机发动机转速实时检测与仪表显示系统。该系统采用模块化设计思想,避免了因局部故障引起整体故障的发生。试验结果表明,系统具有检测与指示精度高、工作性能稳定、体积轻巧、成本低等优点,能够满足飞机发动机转速检测的需要,有利于保证飞机飞行的完好率和安全性,便于地勤人员的使用和维护。

[1]马洪斌,王庸贵,任德军.飞机发动机转速实时在线检测系统二次开发[J].机电产品开发与创新,2004,17(3):10-14.

[2]王奇,潘茂庆,惠克翔.飞机发动机参数采集器智能检测设备的设计[J].电机与控制,2003,5(2):45-46.

[3]胡清阳,王庸贵,任德均.飞机发动机转速智能检测控制系统的设计[J].计算机测量与控制,2005,13(1):1-3.

[4]孟凡娟,姚进,任德均.飞机发动机转速实时检测与仪表系统的研制[J].机械,2004,31(8):35-38.

[5]王艳平,张越.Windows网络与通信程序设计[M].北京:人民邮电出版社,2006.

[6]陈理壁.步进电动机及其应用[M].上海:上海科技出版社,1985:5-10.

[7]王鸿钰.步进电机控制技术入门[M].上海:同济大学出版社,1990:1-14.

[8]Kang Z L,Qu S F.A new methodology for using single microprocessor to control DC stepper motors[C]∥ Proceedings of the IEEE International Conference on Industrial Technology,1994:543-545.

[9]高伟.AT89单片机原理及应用[M].北京:国防工业出版社,2008.

[10]黎尚茂.单片机控制的定时器的设计及其应用[J].重庆邮电学院学报,2000,12(4):25-28.