聚合物胶粘剂粘片FMEA研究

2012-07-25刘庆川关亚男

刘庆川,刘 笛,关亚男

(中国电子科技集团公司第四十七研究所,沈阳110032)

1 引言

目前集成电路芯片的主要粘接方式有两种,一种是聚合物粘接工艺。另外一种是合金粘接工艺,聚合物粘接工艺在微电子行业已得到广泛的应用[1],其具有可避免焊接高温、工艺简单、无铅及总成本低等优点。但随着微电子行业的迅速发展,以及产品使用环境的日益恶化,对于聚合物粘接质量可靠性的要求也日益严格,完成聚合物粘接芯片质量的提升变得日益迫切。而失效模式影响分析技术(FMEA:Failure Mode and Effects Analysis)作为在整机、组件等生产行业广泛应用的技术,并有适用整机行业的标准[4]。同时FMEA也是美国三大车厂对所属供应商的强制性要求之一。在电子元器件行业,特别是微电子行业,如 SONY、Toshiba、INTEL、TI等公司,均采用了FMEA技术提升和控制其产品的质量和可靠性[1-4]。本文通过在聚合物胶粘剂粘片工序应用FMEA技术,找出聚合物粘接芯片影响集成电路质量的因素,进而完成聚合物粘接芯片工艺的优化及可靠性的提升。

2 失效模式影响分析(FMEA)技术

2.1 FMEA简介

失效模式影响分析(FMEA:Failure Mode and Effects Analysis)是生产过程中一项事前预防的分析手段。工程技术人员自设计策划阶段开始,通过严密分析,列出及评估系统内潜在的失效模式和可能造成的后果,使设计、组成等作业时,留意改善,通过各个阶段持续评估、分析及改进,使产品逐步达到最佳。通过FMEA可以分析出系统的可靠性、维修性、安全性等所受的影响。

2.2 FMEA分析核心

在进行FMEA分析过程中,最为重要,也是最为核心的是对产品失效模式的分析。通过对失效模式的影响分析来明确可靠性的方向和目的。在明确了目标后,通过对产品设计生产过程中各组成模块及单元可能存在的故障模式对产品质量和产品功能的影响分析,以故障模式的产生原因及机理为研究基础,提出具有针对性的预防改进措施,提高产品的可靠性,在大批量投产前就完成可靠性的提升,杜绝可能在设计生产过程中存在的可靠性隐患,这是一种事前行为,一种由下而上的原因和结果分析方法。与传统的可靠性提升方法不同,是一种由后至前的方法,从元器件基本失效的原因及影响逐步向上分析,直至对整个元器件或组件进行分析,评价影响后果,用分析的方法对元器件的结构、材料、工序和工艺等失效模式、机理、影响、严重程度与发生概率进行评估。

2.3 元器件的FMEA分析技术

FMEA有两种基本方法:硬件法和功能法。工作中采用何种方法进行分析,取决于设计的复杂程度和可利用信息的多少。对复杂系统进行分析时,可以考虑综合采用功能法和硬件法。

进行FMEA分析必须熟悉整个要分析产品的情况,包括结构方面、工艺生产方面、使用方面以及所处环境等方面。

由于研制生产需要尽可能持续地改进产品和过程的质量和可靠性,FMEA作为一种专门的技术用以最大程度地减少潜在隐患是非常重要的。成功实施FMEA项目最重要的因素之一是时间性,即在事件发生前采用必要的措施,而不是在事件发生后。采用FMEA分析在产品或过程之前,评价潜在失效模式及影响,实施改进措施,有效降低潜在隐患风险。

进行FMEA绝不仅是填写表格,而是要理解FMEA过程,以便消除或控制失效的发生,确保产品的质量和可靠性。在实施FMEA过程中,最关键的是量化确定每个失效模式及机理的严重度级别、失效发生的频度和可探测度。这是确定需要重点或优先控制的失效模式及机理,提高产品质量和可靠性的关键。

实施FMEA可大致按以下程序进行:

(1)掌握产品结构和功能的有关资料。

(2)掌握产品工作状态、应力的资料。

(3)掌握产品所处环境条件的资料。

(4)定义产品及其功能和最低工作要求。

(5)按照产品功能、性能方框图画出其可靠性方框图。

(6)根据所需要的结构和现有资料的多少来确定分析级别。

(7)找出失效模式、机理,分析其原因及影响。

(8)找出失效模式或机理的检测、隔离措施和方法。

(9)找出设计和可能的预防措施,以防止最主要的失效模式及机理。

(10)确定各种失效模式及其机理对产品影响的严重程度。

(11)填写FMEA表。

在进行FMEA分析之前,还需要确定严重度S、频度O和探测度D的评价准则,具体如表1-3所示。

表1 严重度评价准则表

表2 频度评价准则表

频度(O):是指这种失效原因发生的可能性。分值为1-10。

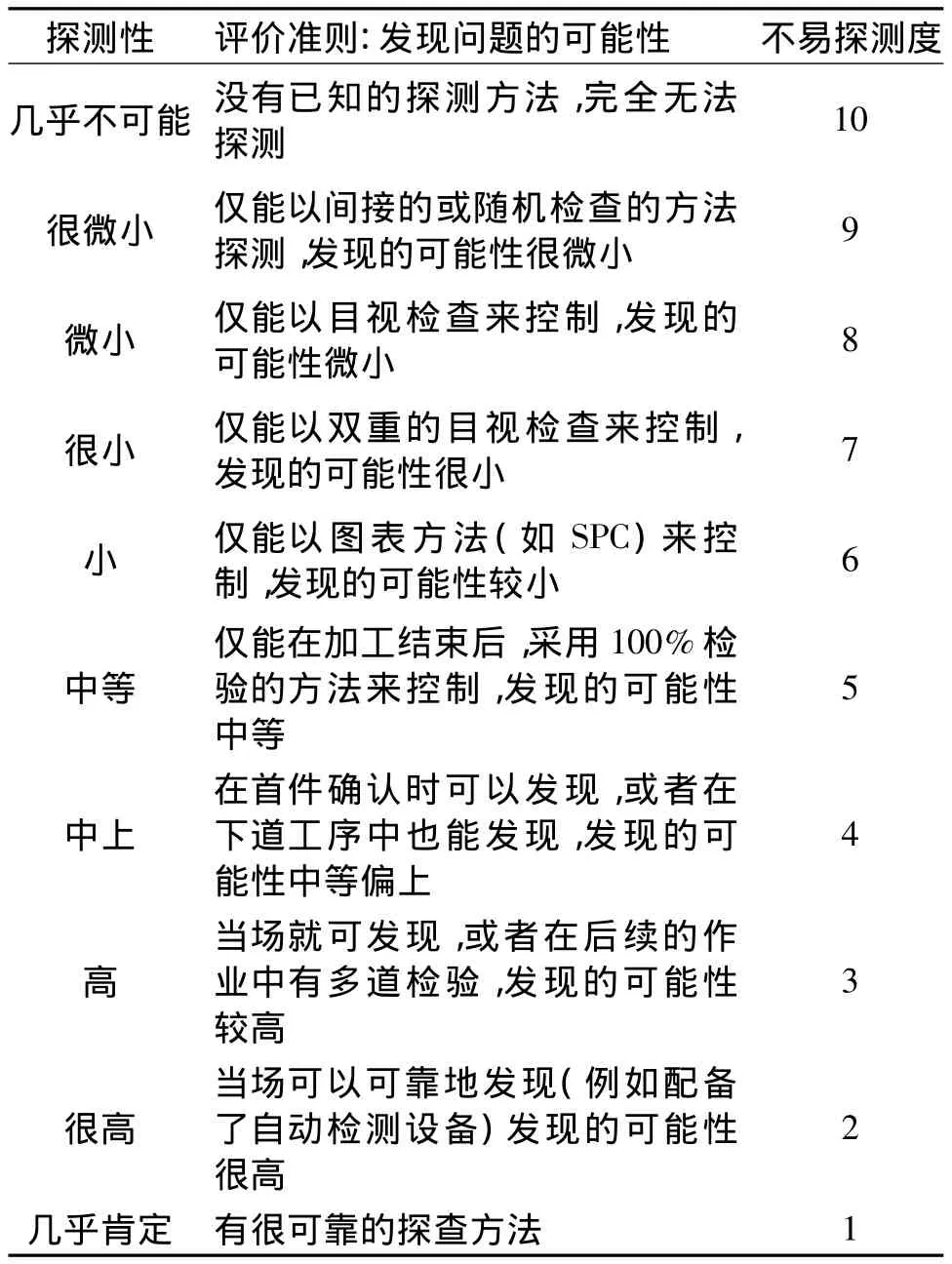

表3 探测度的评价准则表

探测度(D):是指问题被发现并阻止失效发生的可能性。发现的可能性越小,则不易探测度D越大。探测度评价准则。

在确定了严重度、频度和探测度后,根据风险顺序数的计算公式RPN=S*O*D可得到风险顺序数,进而确定关键结构、工序和关键工艺点,并进行有针对性的重点控制,达到工艺能力的提升。

3 聚合物胶粘剂粘片FMEA分析

3.1 芯片粘接失效模式研究

粘片工序的主要作用是集成电路芯片固定到管壳或基板上,并形成需要的导电、导热通道,粘片工序作为集成电路封装的一个重要步骤,对集成电路性能和可靠性具有重要影响。粘片工序的主要失效模式及其导致原因如下:

(1)芯片破裂

芯片的破裂是指在聚合物粘接芯片的过程中,因为工艺参数的不当所造成的芯片的任何部位出现损坏。这种失效过程也是十分严重的。导致芯片破裂的原因主要有:①粘接区域的空洞过多,粘接区域形成空洞后,在经历温度的剧烈的变化后,因为热膨胀系数的不匹配,造成在空洞边缘处形成应力,根据力学原理,应力会沿着薄弱处累积,进而形成应力释放点,相对于有效粘接区域,芯片空洞处所能承受的力相对较小,进而易造成芯片的碎裂;②粘接区域的面积过大或过小,粘接区域的过大或过小都会造成聚合物粘接过程中,胶粘剂的分布不均匀,导致芯片的受力不均匀而导致芯片的碎裂;③粘片层的厚度不足,粘片层的作用是固定芯片,同时传到热量和缓冲应力,如厚度不足,起不到上述作用,在受到应力时,容易造成碎片;④从粘片膜上取片时过大的取片压力或粘片时过大的弹出压力。这种情况多是设备调试或是设备故障时才会出现的问题。

(2)芯片掉落

芯片掉落即芯片从粘片区域或腔体内脱落。这是一种严重的失效情况,后果是造成集成电路完全失去功能。导致芯片脱离的原因主要为:①粘片区域或腔体内被污染及芯片背面被污染,因为污物的存在使得在粘接区域与聚合物粘接剂间形成隔离层,造成聚合物粘接剂与管壳衬底间不能形成良好的欧姆接触,使芯片容易发生脱落;②粘接区域空洞过多,必然会造成有效粘接面积的相对较小,其必然会影响到芯片的粘接质量,使芯片的粘接强度明显降低;③不充分的粘接区域;④不充分的粘片固化。

(3)芯片划伤

芯片划伤是由于各种原因造成芯片的机械损伤。导致芯片划伤的原因:操作人员的培训不充分,进而在操作工程中操作不当使芯片表面产生不可逆的损伤,破坏了芯片的有效图形,造成集成电路的功能失效,有些轻微划伤会碰坏芯片表面的钝化层,是集成电路产生可靠性隐患;其他可能造成芯片划伤的原因还包括拾取和放置工具的损坏或污染;工作台位置不好等。

(4)由粘片引起的内部水汽过多

在聚合物芯片粘接过程中,工艺参数的不当,会造成聚合物粘接剂内部气氛的挥发不彻底,进而在聚合物粘接剂内部产生局部残留,残存的气体在温度循环中重复热胀冷缩的过程,使器件遭受应力损伤,应力会沿着薄弱处产生应力释放点,形成应力释放通道,随着应力的不断反复释放,在应力释放通道内,应力得到积累,进而对聚合物粘接质量产生不可逆转的失效,造成芯片的破裂或聚合物粘接处的断裂,会加速开裂最终导致器件掉片。另外在聚合物芯片粘接过程中,聚合物粘接剂内所含气体的挥发不彻底,其在长期贮存过程中或是在温度剧增的环境及温度循环中会沿着聚合物粘接面外立面的细微孔洞释放,造成芯片表面及引线键合丝的氧化,形成集成电路芯片电性能的实效及引线键合强度的降低,形成严重的产品功能实效。

(5)粘接短路

粘接短路是由于导电的粘片材料在芯片表面暴露的金属线、焊盘、焊点或焊线之间形成了导电通路。导致短路的原因主要有:粘片时导电胶粘剂滴落到芯片表面或合金粘接时的金属颗粒搭接了未被钝化层覆盖的部分,这样就会造成短路。

从上述的失效模式来看,涉及到聚合物粘片的失效过程,包括粘接面积不足;聚合物的固化条件不充分,以及粘接面的空洞过多;还有粘接面不均匀,使芯片受力不均等,这些缺陷都会给电路粘接的可靠性带来很大影响。上述问题都需要在粘片工艺中得到更好的控制。

3.2 芯片粘接失效模式FMEA表格的建立

通过分析生产中常用的聚合物粘接芯片工艺过程,对其易产生的失效模式进行了统计及归类,应用统计学原理分析处理了大量的实验数据,进而得到上述聚合物粘接芯片过程中各类失效模式的严重度、频度及可检测度,根据其产生的难易程度、对产品质量的影响程度及是否容易检测等判别依据,分别将严重度、频度和探测度分为1-10级,分析计算得到的具体数值如表2所示。

表2 聚合物粘接芯片FMEA表

通过对该表进行分析,可以清晰看出诸多失效模式对于聚合物粘接质量的影响大小,按照RPN数值对其进行排序,数值越高越影响聚合物粘接质量。根据对聚合物粘接质量影响程度的高低,结合失效模式的产生机理及原因,制定出具有针对性的改进措施。通过优化聚合物粘接芯片的温度工艺曲线、加工操作手段及换取聚合物粘接胶剂的类型将聚合物粘接过程中的失效问题及存在的可靠性隐患加以解决,有效提升了聚合物粘接芯片的质量。

4 结束语

FMEA在整机组装领域已得到广泛应用,但是国内很少有厂家在元器件的设计与生产中开展该类方法的研究,而国外在元器件设计加工领域已广泛的引入该方法,以完成对元器件设计加工能力的整体优化。该方法是科学合理的,我们在对聚合物粘接工艺控制的研究过程中引入FEMA方法,有效地缩短了项目的技术攻关周期,使得后续的工艺优化更有针对性和可实施性,为聚合物粘接工艺质量的提升,提供了严谨细致的分析方法。

[1] 刘品.可靠性工程基础[M].北京:中国计量出版社,1999.

[2] 杨为民.可靠性、维修性、保障性总论[M].北京:国防工业出版社,1995.

[3] 陆廷孝,邓鹏洲.可靠性设计与分析[M].北京:国防工业出版社,1995.

[4] GB/T 7826-1987,失效模式和效应分析(FMEA)程序[S]