旧水泥路面冲击碾压技术改造后应力分析

2012-07-25□文/王亮

□文/王 亮

从环保与节约投资的角度考虑,将旧水泥混凝土路面打裂后加铺沥青面层是旧水泥路面改造的一个可行性方案。同时,从改造后的加铺层路用性能和质量的角度考虑,旧水泥路面打裂后加铺沥青面层有很好地抵制反射裂缝的作用。

冲击碾压技术采用冲击压路机对路面进行低频高速冲击,使原水泥路面断裂成一定尺度的碎块,这样既可以消除原水泥路面板底脱空等病害,也可以减小由于荷载作用产生的板块间过大位移差,从变形和应力的角度减缓反射裂缝的产生和发展。该技术将原水泥路面打裂后作为基层使用,一方面可以继续利用原水泥混凝土的强度,另一方面减少了废弃物的抛弃,达到了环保的要求,节约了建设投资。

1 加铺层产生反射裂缝原因

旧水泥混凝土路面上加铺沥青面层,在接、裂缝处极易产生反射裂缝。根据断裂力学的观点,主要是因为旧水泥路面的裂、接缝作为原始缺陷存在于路面结构中,由于拉伸应力和剪应力的作用引起接、裂缝处的应力集中,从而导致裂缝的产生和扩展。

车辆荷载主要引起加铺层的剪切型反射裂缝,在车轮偏荷载的作用下,接、裂缝两侧的弯沉差过大而引起沥青加铺层的剪切破坏。车轮偏荷载作用下接缝处剪应力和裂缝两侧弯沉差见图1,车辆荷载作用下接缝部位的裂缝分布情况见图2。

图1 车轮偏荷载作用下接缝处剪应力

图2 接缝处裂缝分布

通过图1分析,当车轮偏荷载作用于水泥混凝土路面的接、裂缝处时,容易导致接缝处剪应力集中,同时造成裂缝两侧产生弯沉差,从而引起加铺层的剪切型破坏,产生反射裂缝。所以对接、裂缝处进行合理、有效地处理是减小加铺层内反射裂缝的首要问题。

2 冲击碾压技术作用机理

2.1 模型建立以及材料参数

应用ANSYS有限元方法建立分析模型,模拟瞬时冲击碾压时水泥混凝土板内的应力、应变以及板块破碎情况。水泥路面板采用concr et e65单元,基层和土基采用Sol id45单元并对各结构层做出如下假设:

1)假设结构层为均质、连续、各向同性的线弹性材料;

2)结构层之间完全连续接触;

3)考虑面板之间的相互作用;

4)模型尺寸面板 5 m×4 m×0.25 m,基层 35 m×28 m×0.30 m,土基 35 m×28 m×20 m;对基层和土基施加各个方向的约束,面板为四周自由不受约束。

各结构层参数见表1。

表1 路面结构参数

2.2 冲击碾压过程中裂缝发展

通过有限元软件模拟,发现裂缝首先出现在冲击轮作用下方、路面板的中上部,而不是出现在面板的表面且表现为横向裂缝,见图3。在冲击轮前进的过程中,会对已有裂缝产生一定影响,使已有裂缝进一步发展,表现为板底纵向裂缝的出现,见图4。

图3 冲击轮下横向裂缝发展

图4 纵向裂缝发展

由图3图4可知,当冲击轮沿路面板中线行走时,横向裂缝出现的比较多,但是纵向裂缝的发展速度比横缝快;随着冲击碾压次数的增加,当碾压至第2遍时,面板开始出现纵向贯穿裂缝;当荷载作用在板的边缘时,裂缝自板底向上反射,为纵向裂缝;而当荷载作用在板的中部时,板内裂缝也是自板底向上发展,表现为横向裂缝;当冲击轮作用于板体接缝边缘时,裂缝自板顶和板底同时出现并伴有斜向裂缝的产生和发展。这些裂缝恰恰出现在受力的薄弱环节,将路面预打裂从而减小以后路面产生破坏的概率。

2.3 板内应力释放情况以及裂缝尺寸大小

HB-XD高速公路水泥混凝土路面改造工程旧水泥混凝土路面冲击碾压过程中,板内应力会较大程度的释放见图5。图6为水泥混凝土路面破碎后的碎块尺寸。

图5 板内应力随打裂次数变化情况

图6 冲击碾压后碎块尺寸分布情况

由图5可知,在对水泥路面进行打裂的过程中,板内应力由2.3 MPa减小到0.98 MPa释放了57.4%,可见对路面打裂过程中板内应力得到有效地释放。另外,根据图6,水泥路面打裂后碎块尺寸主要分布在40~65 cm,在此碎块基础上进行加铺层应力计算和模拟。

3 加铺层应力应变模拟计算

3.1 温度与荷载应力耦合分析

在实际工程中,沥青加铺层往往处于车辆荷载与温度荷载的共同作用之下,因此在对加铺层进行应力分析时,有必要对车辆荷载与温度荷载进行耦合分析,见表2。由于沥青混合料的松弛特性跟温度与时间有关,温度越低,作用时间越短,应力松弛效应就越低,以下进行的耦合分析不考虑沥青混合料的温度松弛特性。

表2 冲击压路机处理后混凝土碎块尺寸对沥青加铺层温度应力的影响

由表2可知,水泥混凝土破碎板几何尺寸对沥青加铺层的温度应力和耦合应力的影响程度远大于对荷载应力的影响程度。随着水泥混凝土板破碎尺寸的减小,沥青加铺层的温度应力及耦合应力也相应减小,将原路面板500 cm×400 cm的板块破碎成45 cm×50 cm的过程中,温度作用产生的弯拉应力和剪应力分别减小了70.7%和71.6%,荷载与温度耦合作用下产生的弯拉应力和剪应力也分别减小了65.9%和50.1%且随着破碎板尺寸的减小,接缝或裂缝处受温缩或翘曲作用产生的张开变形的位移量就越小,应力集中现象也逐渐减弱。综合考虑破碎板尺寸对加铺层温度应力、荷载应力和耦合应力等的影响,认为将旧水泥混凝土板打裂成一定尺寸的碎块后,可以有效减小加铺层内温度应力、荷载应力以及耦合应力且应力分布相对均匀,从而有效减少了反射裂缝的产生和发展。

通过以上分析,水泥混凝土路面打裂成45 cm×50 cm碎块后,加铺层的荷载和温度应力将极大减小,为更好地说明加铺层内的荷载应力分布情况,采用ANSYS有限元软件进行模拟。

3.2 加铺层荷载应力的分析模拟

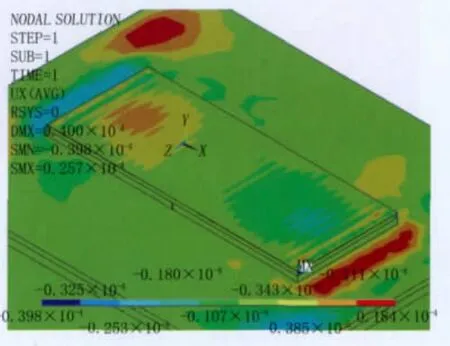

应用有限元软件模拟水泥混凝土路面冲击碾压后加铺沥青面层,得出车轮荷载作用下沥青加铺层内的弯拉应力和剪应力以及弯沉的变化情况。采用的路面结构为16 cm沥青混凝土+22 cm打裂后水泥混凝土碎块(45 cm×50 cm)+50 cm原路面基层+土基层。车辆荷载作用下加铺层内弯拉应力见图7,路面表面弯沉见图8。

图7 沥青加铺层内弯拉应力

图8 路面表面弯沉

由图7和图8可知,沥青层底弯拉应力最大值为0.118 MP,剪应力数值最大值为0.080 MPa,沥青加铺层表面最大弯沉为0.082mm。与直接加铺法相比,冲击碾压处理后的加铺层内弯拉应力和剪应力分别减小了44.3%和40.3%,表面弯沉减小了52.6%。所以,进一步验证了冲击碾压处理后的水泥路面加铺沥青面层在减小加铺层内应力和表面弯沉方面的效果。

3.3 加铺层温度应力的模拟分析

以张家口地区为例,平均气温7.7℃/a,最低气温-17.9℃,最高气温39℃。以日平均气温作为参考温度,每日的升温及降温分别为10℃和-10℃。其中温度由-18℃升温至-8℃为升温过程,温度由-18℃降温至-28℃为降温过程。由于加铺层顶面温度降低使得路面结构产生收缩变形,而路面结构的温度梯度又使混凝土板产生向上翘曲,这两种变形叠加使得加铺层底面受拉。反之,当加铺层顶面温度升高时,路面结构发生膨胀及向下翘曲变形,加铺层底受压,这种情况下加铺层底部不易产生反射裂缝。在分析加铺层温度应力时,只考虑降温情况。

1)直接加铺法。由图9可知,在接缝位置处温度应力最为集中,温度应力为1.292 MPa;在沥青面层顶部温度应力为1.461 MPa;加铺层内剪应力数值最大为0.29 MPa。同时由于温度应力的作用,加铺层内X方向的应变值主要集中在接缝顶端位置,应变值达到0.535mm,见图10。可见,直接加铺法加铺层内的温度应力和应变值较大。

图9 加铺层弯拉应力

图10 加铺层X方向拉应变

2)冲击碾压。冲击碾压处理后的加铺层内温度弯拉应力0.948 MPa,剪应力为0.181 MPa,X方向拉应变0.235mm。与直接加铺法相比,弯拉应力、剪应力以及拉应变分别减小了26.6%、37.6%和56.1%。

4 冲击碾压技术防止反射裂缝机理

计算结果表明,在相同加铺厚度情况下破碎稳固技术可以明显降低沥青加铺层拉应力与剪应力,有效延缓或避免反射裂缝的发生。破碎稳固将水泥板块充分破碎,使原4m×5m的水泥板块破碎成为30~100 cm的碎块,然后用重型压路机碾压,使水泥碎块压实稳固。水泥板块尺寸的减小,降低了沥青面层层底拉应力,而经过重型压路机碾压后,水泥板块与基层紧密接触,避免了脱空出现,最大限度地消除了板块间弯沉差,降低了沥青面层剪应力,从而降低了荷载型反射裂缝产生的可能性。特别是经过碎石化处理后的水泥板块,其力学行为类似级配碎石。破碎后的水泥板经过压实稳定处理后,具有很高的剪切强度和抗车辙能力,荷载传递性能是一般级配碎石的1.5~3.0倍。

5 结论

1)打裂过程中,板内裂缝遍及全板,使原来的大板块打裂成一定尺寸范围的小块,从而将原来集中的应力释放出来,改变原来路面结构的受力情况。

2)与直接加铺法相比,将旧水泥路面打裂后加铺沥青面层,加铺层内的弯拉应力减小了近87%,剪应力减小了近73.2%。应力减小时加铺层产生反射裂缝的概率大大减小,从而提高路面的使用寿命。

[1]王随原,周志刚.旧水泥路面沥青加铺层反射裂缝防治方法[J].中外公路,2003,23(6):11-14.

[2]刘 荥,黄晓明,刘效尧.冲击破碎路面的三维叠层有限单元计算模型[J].交通与计算机,2004,22(1):93-96.

[3]许海云,吴景全.旧水泥混凝土路面改建技术[J].华东公路,2002,(4):32-35.

[4]Yi j iang,R.S.Mcdaniel.Appl icat ion of cracking and seat ing and use of f iber s to cont rol r ef l ective cr acking.Tr ansport at ion Resear ch Record[J].1993,(1388):150-159.

[5]Lee,J,G.L.Femves.Pl ast ic-Damage Model f or Cycl ic L-oading of Concret e St r uctur es[J].Jour al of Engineer ing Mechanics,1998,124(8):892-900.