基于电比例马达的旋挖钻机动力头多挡控制

2012-07-25焦生杰孔庆华

焦生杰,葛 鹏,孔庆华,于 飞,夏 北

(1.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064;2.徐州徐工基础工程机械有限公司,江苏 徐州 221001)

旋挖钻机是一种取土成孔灌注桩施工机械[1],具有机动灵活,施工效率高,环境保护性能好等特点[2].液压系统在整机中传递和分配合适的动力至执行机构,液压系统工作装置包括动力头、动力头加压装置、主卷、副卷、倾缸、回转、行走装置、履带伸缩油缸、液压支腿等.而动力头作为最主要的执行机构,它的负载适应能力对施工效率起着至关重要的作用.目前动力头大多采用液压驱动,钻进速度一般都具有多挡,适合在多种工况下作业[3-5].本文基于电比例控制(Electric Proportion,EP)方式对动力头马达排量进行控制,实现了强力模式、标准模式、高效模式和甩土模式的四挡控制,能够更好地适应复杂工况,实现高效节能的目的.

1 动力头多挡控制原理

动力头马达的控制方式很多,现在国内各大主机生产厂家一般在小型旋挖钻机上采用液压两点式控制,在大中型旋挖钻机上采用高压自动变量(Highpress Automatic,HA)控制.液压两点马达相当于具有2个挡位的定量马达,负载变化时压力冲击较大,对负载的适应能力相对较低.高压自动变量控制对负载的适应能力较好,但马达排量随压力变化的斜率不可调,而且对变量的控制起点和控制终点有限制.

1.1 设计思想

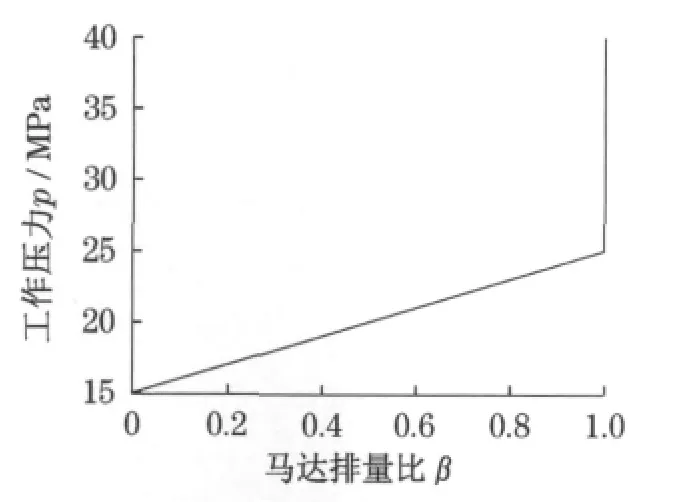

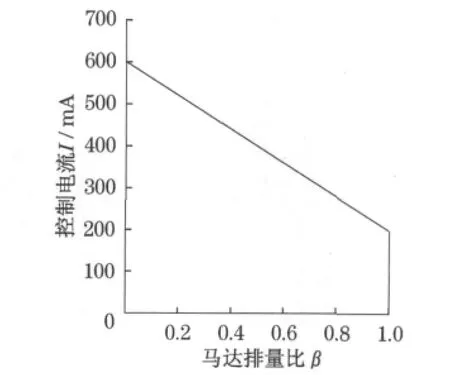

普通HA马达的压力-排量比曲线如图1所示,在一定的范围内,排量与负载压力呈线性关系.而EP马达的排量只与控制电流有关,与负载压力没有直接联系[6],如图2所示.因此可通过对电流的控制使不同工况下的排量-压力比曲线具有不同的斜率,这样就可实现对HA马达工作范围和能力的扩展.

通过安装在动力头马达进油阀块上的传感器实时检测工作压力,将压力信号输入控制器,根据控制器内预存的各挡位下的压力-排量比曲线计算此工况下的最佳排量,然后根据EP马达的电流-排量比曲线计算最佳排量对应的电流值,通过电流驱动马达电磁阀实现排量的实时跟随.

图1 HA马达排量与压力的关系Fig.1 Relationship between displacement and pressure of HA motor

图2 电比例马达排量与电流的关系Fig.2 Relationship between displacement and currency of EP motor

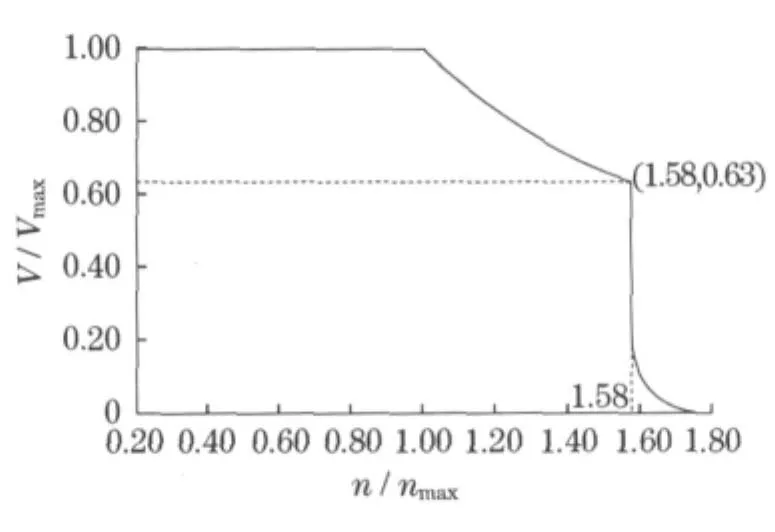

1.2 各工况的工作模式

控制器根据操作员选择的模式设定EP马达排量的变化范围.

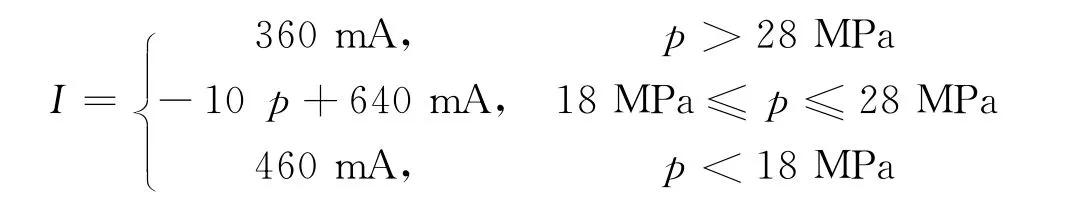

强力模式下,控制器输出的电流值为零,使马达保持在满排量,输出转速最低,系统压力随负载的增大升高,当达到系统设定的溢流压力时,输出扭矩达到最大值.

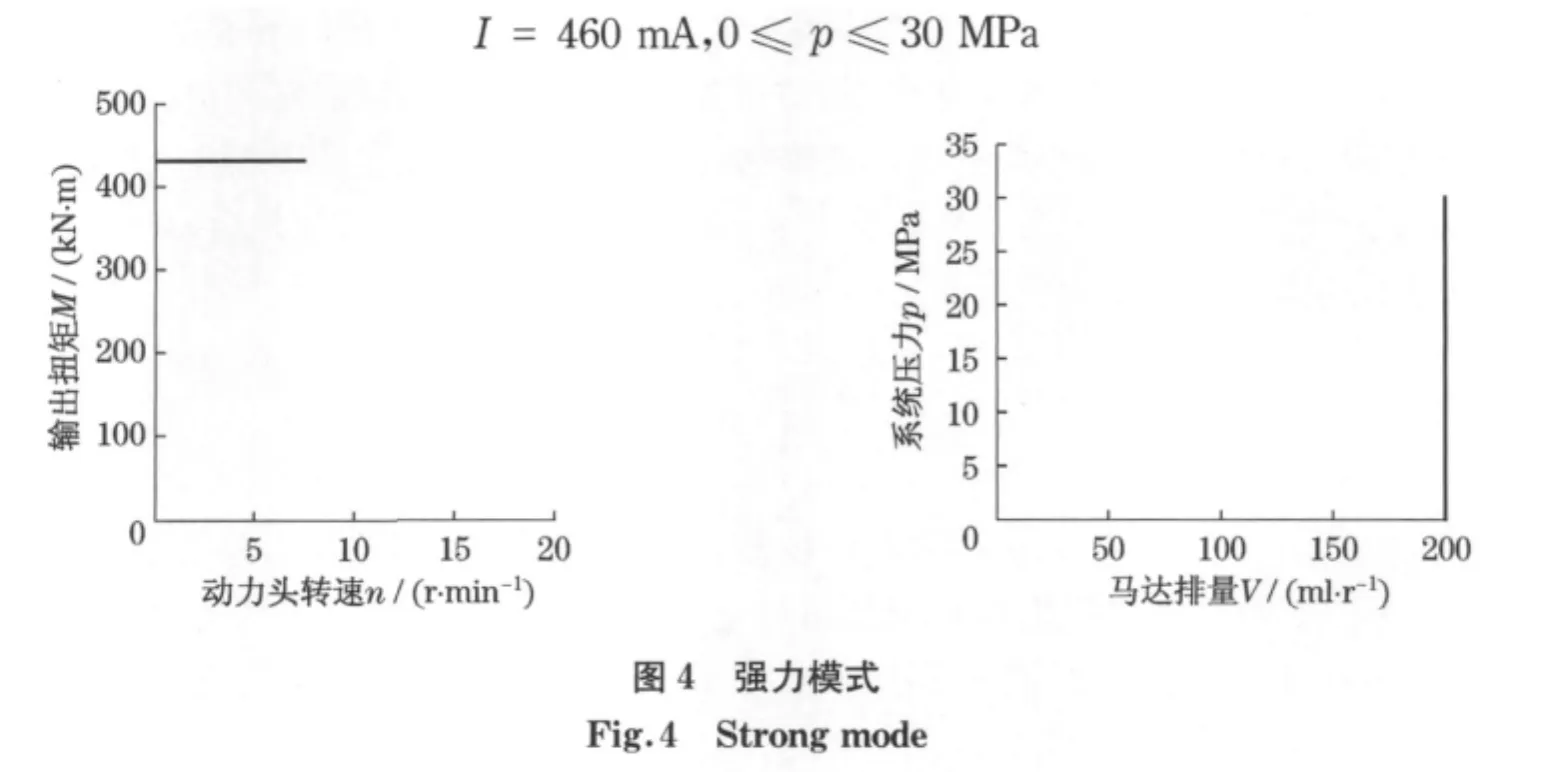

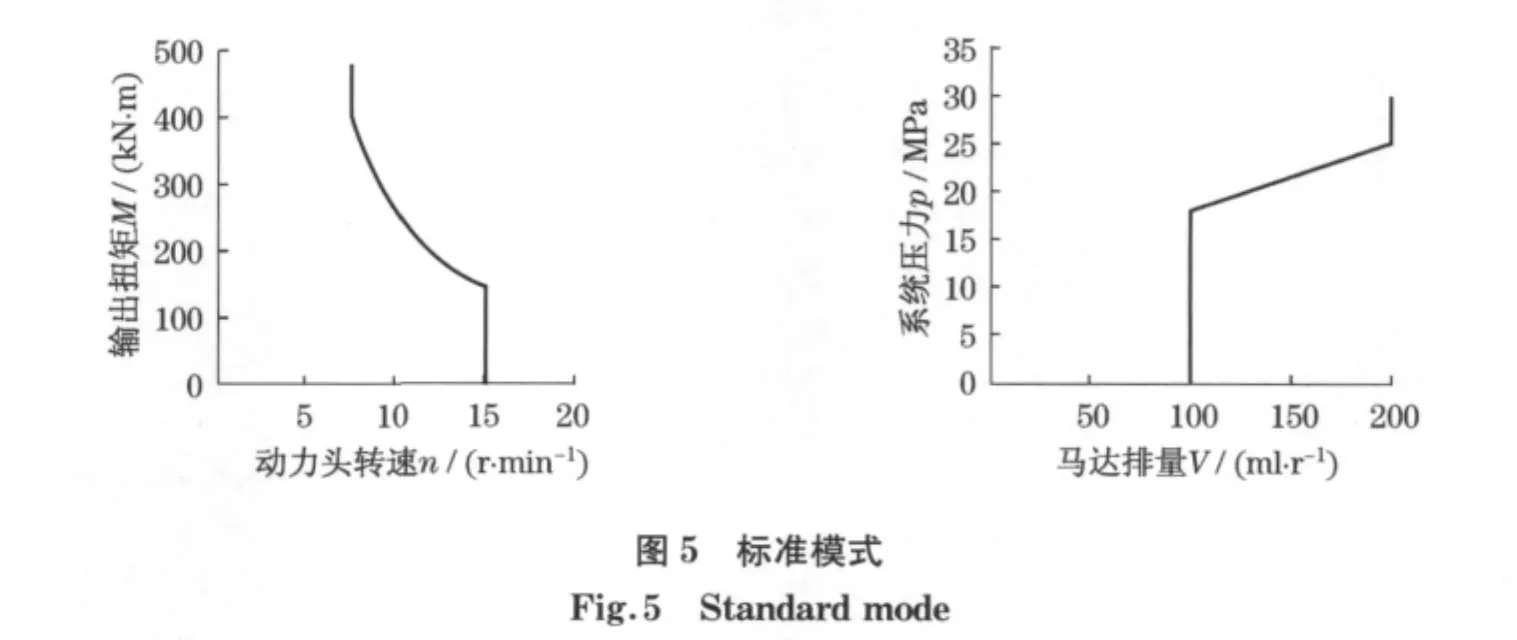

标准模式下,在设定的压力范围内,马达排量比为0.5至全排量变化,低于此模式下最小设定压力时,马达排量比维持在0.5,高于最高设定压力,马达维持全排量.标准模式是工作时的常用模式,动力头输出扭矩可满足负载在最大范围内的变化.

高效模式下,在设定的压力范围内,马达排量比为0.35~0.60,低于此模式下最小设定压力时,马达排量比维持在0.35,高于最高设定压力,马达维持排量比为0.60.此模式可实现较高的工作转速.

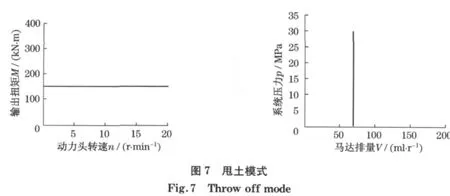

甩土模式下,马达始终保持排量比为0.35,输出转速更高,动力头通过左右反转可将钻具内的土顺利甩出,系统压力随负载变化.

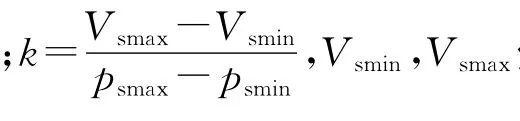

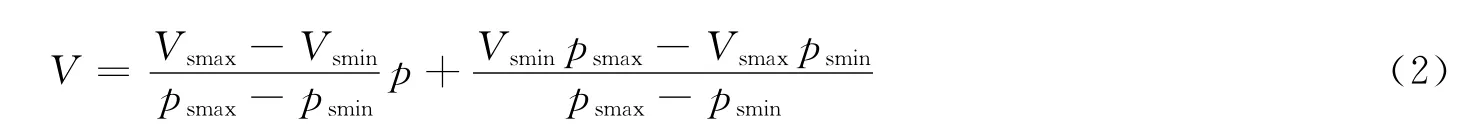

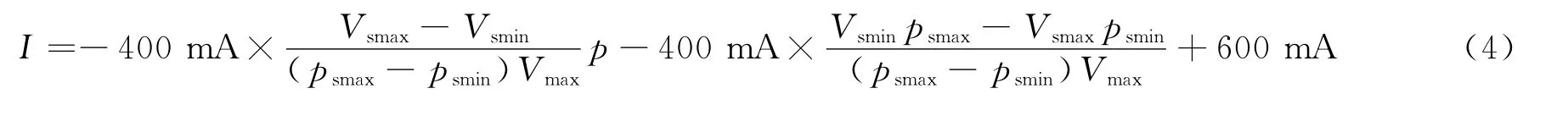

公式推导如下:

将起调点的压力和排量值Vsmin,psmin代入可得

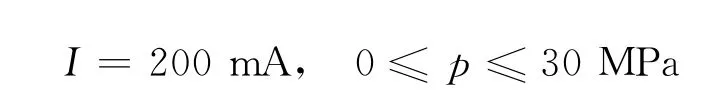

同时由EP马达的电磁阀比例特性(见图2),可得电流值与排量比的关系为

式中:βm为马达排量比,βm=V/Vmax,Vmax为马达标定的最大排量.

由式(2),(3)可求得电流与压力的关系为

2 动力头多挡控制设计计算

2.1 元件参数

发动机采用康明斯QSM系列涡轮增压电喷发动机,额定转速为2 100r·min-1,额定功率为441kW;主泵为开式变量泵,排量为135ml·r-1,马达采用力士乐A6VM 系列斜轴式柱塞马达,排量为200ml·r-1;马达行星减速机的减速比为33.75,效率为0.94;动力箱减速比为5.235,效率为0.92.系统工作压力为30MPa,溢流压力为32MPa.

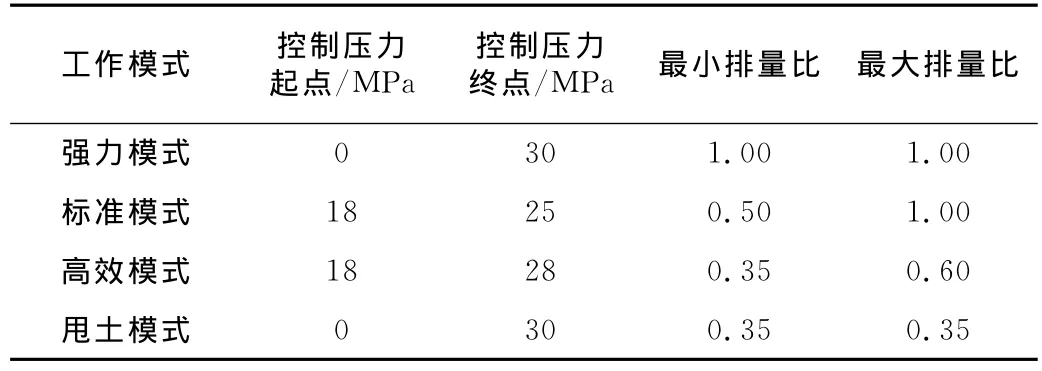

2.2 工作模式参数设定

设计中需要考虑马达的最高转速与减速机允许的最大输入转速的关系,一般取二者中的较小值.根据力士乐样本资料,排量在28~200ml·r-1范围内的马达所能承受的极限转速一般在排量比为0.63时取得,且为满排量时额定转速的1.58倍左右,如图3所示.样本中马达满排量时的转速为2 900r·min-1,因此可达到的极限转速为4 600r·min-1,而减速机允许输入的最高转速为4 000r·min-1,所以马达的排量不能设置得太小,存在排量下限.

在考虑转速限制并兼顾效率的前提下,将马达的最小排量比设置为0.35,经计算得此排量下的转速约为3 800r·min-1,满足要求.各工作模式参数如表1所示.

表1 各工作模式参数设置Tab.1 Parameter settings of various operation modes

图3 与转速有关的允许排量比Fig.3 Alowed displacement related to rotate speed

2.3 设计计算

将上述参数代入式(4)可得如下函数关系:

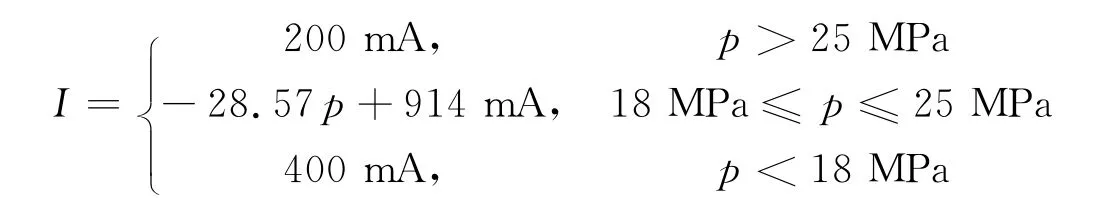

强力模式(见图4):

标准模式(见图5):

高效模式(见图6):

甩土模式(见图7):

2.4 极限负荷控制

通过检测发动机转速,可将负载引起的转速变化转化为泵排量控制信号,调节泵的吸收功率随负载变化而与发动机功率匹配,实现极限负荷控制[7-8].系统的溢流压力设定为32MPa,理论上(此时泵排量为135ml·r-1,马达排量为200ml·r-1,同时考虑各部件效率)可输出458kN·m的转矩和7.55r·min-1的转速,但此时需要发动机输出462kW功率,超过了发动机额定功率.假定发动机实际输入主泵的功率为400kW,采用极限负荷控制来减小泵的吸收功率(泵的排量),在泵的排量为115~117ml·r-1时可使发动机恢复到额定点附近,此时的动力头转速为6.4r·min-1.如果存在其他复合动作,动力头的转速还会相应降低,但是可达到的最大扭矩值不变.

3 结语

本文利用电比例马达实现了动力头的多挡位控制,方式灵活,马达各挡位排量的变化范围和对应的起调压力可以实现参数化设计,主机厂商还可根据用户施工地区的具体地质状况利用车载GPS实现在线调整,从而使旋挖钻机对地层的适应性更强,满足不同工况对扭矩的需求,实现高效施工、节能减排.

[1]黎中银,焦生杰,吴方晓.旋挖钻机与施工技术[M].北京:人民交通出版社,2010.

LI Zhongyin,JIAO Shengjie,WU Fangxiao.Rotary drilling rig and construction technology[M].Beijing:China Communications Press,2010.

[2]何清华.旋挖钻机研究与设计[M].长沙:中南大学出版社,2012.

HE Qinghua.Rotary drilling rig study and design[M].Changsha:Center South University Press,2012.

[3]张忠海,陈以田,吴永成.旋挖钻机行业发展现状与技术特点[J].筑路机械与施工机械化,2005(1):1-4.

ZHANG Zhonghai,CHEN Yitian,WU Yongcheng.The development status and technical features of rotary drilling rig [J].Road Machinery & Construction Mechanization,2005(1):1-4.

[4]刘建开,龚高柏,张洪祥.旋挖钻机液压节能新技术[J].筑路机械与施工机械化,2011(3):22-25.

LIU Jiankai,GONG Gaobo,ZHANG Hongxiang.New energy-saving technology for hydraulic system of rotary drilling rig [J].Road Machinery & Construction Mechanization,2011(3):22-25.

[5]张启君.国内外旋挖钻机发展现状与结构特点分析[J].建设机械技术与管理,2006(6):59-62.

ZHANG Qijun.Analysis of structural feature and developmental tendency of swing driller at home and abroad[J].Construction Machinery Technology & Management,2006(6):59-62.

[6]宋雨.旋挖钻机动力头系统分析[D].长春:吉林大学,2011.

SONG Yu.Analysis for rotary drive system of rotary drilling rig[D].Changchun:Jilin University,2011.

[7]孙东坡.旋挖钻机动力头系统的功率匹配研究[D].长沙:中南大学,2009.

SUN Dongpo.Power matching study of drive system of rotary drilling rig[D].Changsha:Center South University,2009.

[8]DEVIER,LOMIE J,LUNZMAN,et al.Power management control system for a hydraulic workmachine:US,5967756[P].1999-10-19.