在用对二甲苯(PX)输送埋地管道的外腐蚀检测

2012-07-24李明阳孔令昌丛成龙

李明阳,孔令昌,丛成龙

(广东省珠海市特种设备检验所,珠海 519002)

我国现有油气输送管道10万多公里,城市埋地燃气管道7万公里[1]。受运行环境影响,埋地管道可能存在防腐层破损、剥离等问题,随着时间推移,管道将腐蚀穿孔,发生泄漏事故,不但污染环境,甚至可能引发重大事故[2]。为防止事故发生,必须对埋地管道进行外腐蚀检测。受检测技术限制,国内仍有部分埋地管道未进行过外腐蚀检测,检测过程中如何提高防腐层检漏技术的精确性也始终是个难题。因此,继续推广埋地管道检测技术,探索提高防腐层检漏准确度的方法,对确保管道长周期安全运行有着重要意义。

国内外防腐层检测方法有:Pearson法、C扫描、直流电位梯度法(DCVG)、管中电流电压法、变频-选频法和密间隔电位法等。其中,Pearson法在国内已普遍应用,但检测结果准确性取决于操作者经验;C扫描可用于评价部分管段的防腐层老化情况;密间隔电位法准确性较高,但检测时间较长;DCVG操作简单,但无法判断剥离;管中电流电压法和变频-选频法受环境因素影响较大[3]。埋地管道检测时,需根据实际情况选择适当方法。

文章依据SY/T 0087.1—2006《钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价》,对珠海BP化工有限公司对二甲苯(PX)输送埋地管道进行外腐蚀检测。该管道建于2001年,全长15 848m,规格为φ323.9mm×8mm,设计压力1.9MPa,工作压力0.7MPa,设计温度65℃,工作温度30℃,材质为普通碳钢,外壁采用三层PE防腐层,管道采用强制电流法进行阴极保护。检测项目包括:敷设环境调查、土壤腐蚀性检测、阴极保护检测和防腐层检测。防腐层检测采用C扫描检测防腐层整体情况,综合运用Pearson法和密间隔电位法确定防腐层破损点,并开挖检查。

1 管线敷设环境调查

对埋地管进行沿线调查,从敷设环境看,PX管道基本沿公路绿化带敷设,管道沿线杂草丛生,管顶覆土无开挖痕迹,排除管道受第三方施工损伤的可能。部分管段敷设环境为沙地、填海造地多石方段,并采用箱涵沟槽填埋形式。从地面情况看,管道多处穿越公路,穿越公路段埋地管道长期承受地面交变载荷,将其作为防腐层检测重点部位。部分管段附近有平行、交错管道存在,且有高压电线、地下电缆、变压器等干扰源,现场检测环境较为困难。

2 土壤腐蚀性检测

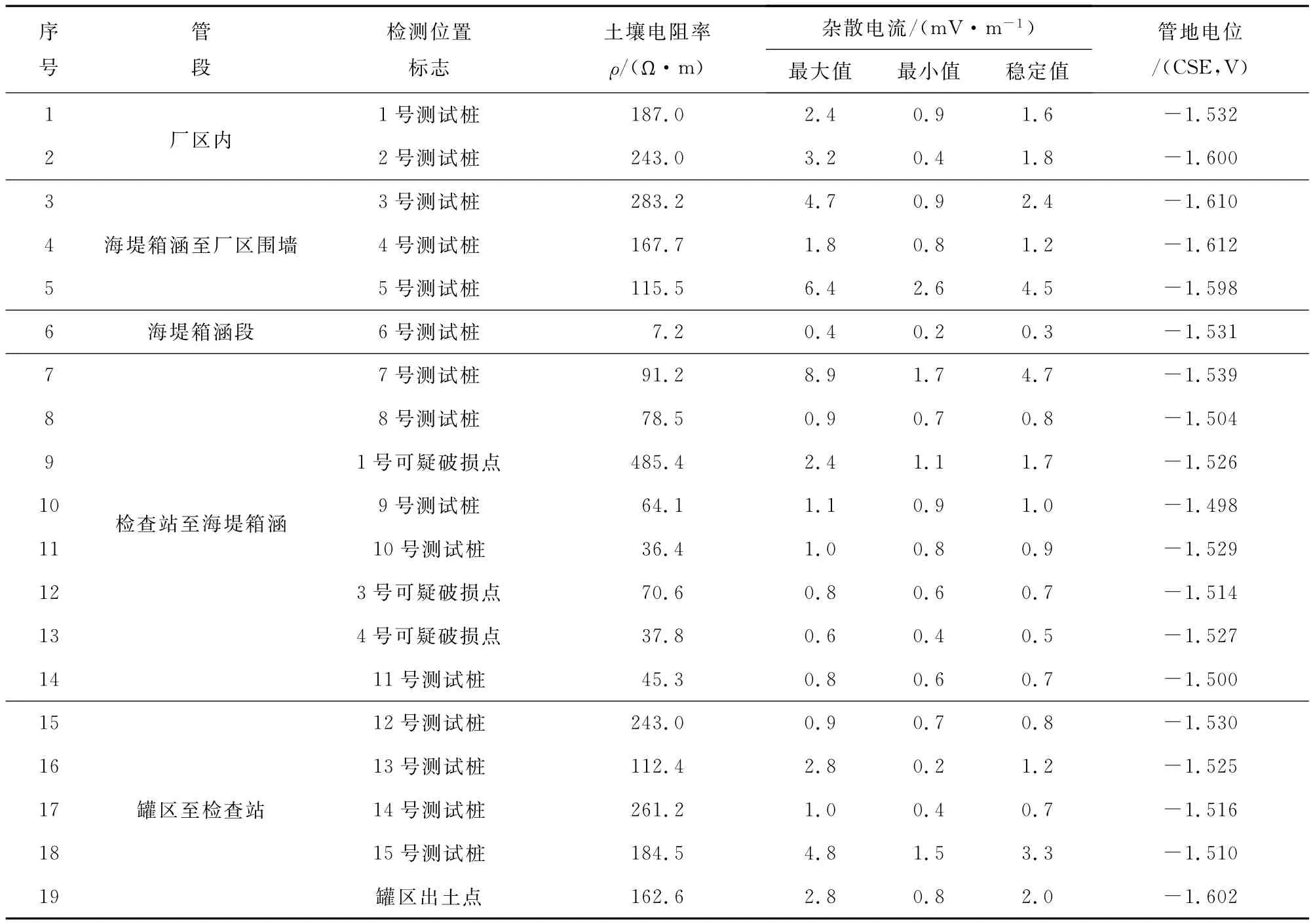

对管道沿线土壤进行土壤电阻率和杂散电流检测,并对腐蚀情况评级。使用ZC-8接地电阻测量仪测量土壤电阻率。使用杂散电流测试仪检测管道杂散电流,检测结果见表1。

由测试结果看出,管道全线土壤电阻率变化比较大,范围为7.2~485.4Ω·m,海堤箱涵段土壤含水量较大,因此土壤电阻率较小。管道沿线直流杂散电流干扰范围为0.2~8.9mV/m,海堤箱涵段周围无用电设施,因此杂散电流较小。根据文献[4]和[5]确定分级标准,见表2。

表1 管道沿线测量数据

表2 土壤腐蚀性、杂散电流分级标准

根据表2对腐蚀情况评级,管线土壤腐蚀性除海堤箱涵段为“强”外,其它段为“弱”,说明土壤对于导电性离子传输,金属的溶解及宏观腐蚀电池的形成不会起到促进作用。管线杂散电流除海堤箱涵段评价为“弱”外,其余段评价为“中”。管道沿线部分地区杂散电流仍有一定程度的腐蚀干扰影响,局部位置影响较大。杂散电流对管道的腐蚀主要集中于管道表面涂层的破损点,杂散电流影响较大的区域容易出现管道腐蚀穿孔。

3 阴极保护检测

采用地表参比法检测管道阴极保护电位,使用CSE参比电极和数字式电压表,沿线进行管地电位检测,测试结果见表1。

文献[6]规定,施加阴极保护后,使用CSE参比电极测得的极化电位至少达到-850mV或更低。

依据测试结果可推断,管道全线的管地电位为[-1.498,-1.612](CSE,V),管道全线得到有效的阴极保护。

4 C扫描检测

C扫描检测原理是,用信号发生器在被测管道上加载937.5Hz的纯正弦波信号,用信号探测器的多组阵列天线测量地面场强,间接测量管线波动电流强度和管道埋深,每隔一段距离测量一次从而确定防腐层绝缘电阻率,并完成管线GPS定位[7]。

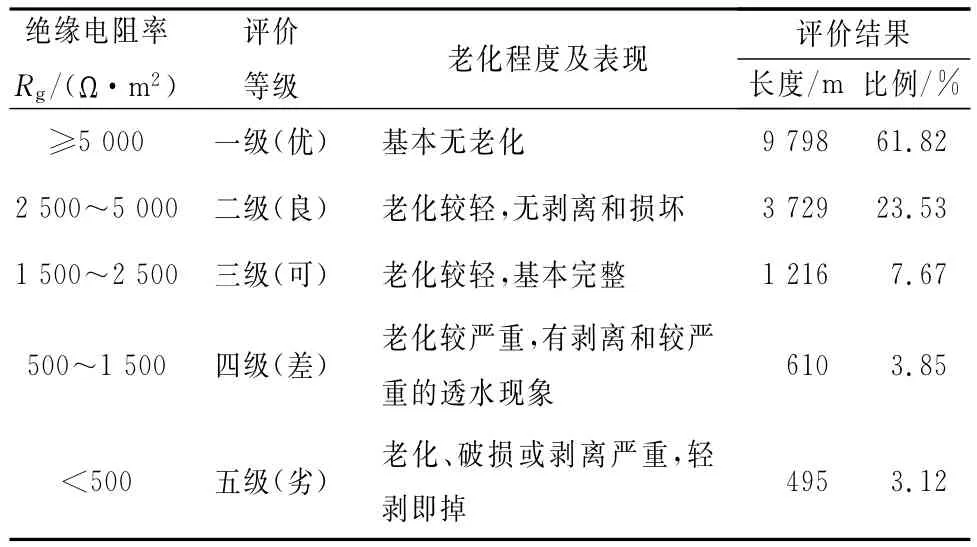

应用C扫描埋地管线防腐检测仪对PX输送埋地管道防腐层情况进行检测,每间隔约25m检测一组数据。对检测结果进行统计,管顶埋深在0.65~3.41m范围内,平均埋深为1.11m,穿越公路管段埋深约1.5m,满足设计要求。根据NACE管道防腐层评价指标分析所得防腐层老化情况见表3[8]。

表3 C扫描检测结果评级

5 Pearson法检测及C扫描密间隔电位测量

Pearson法检测原理是,利用一个发射机将一个交流信号加在金属管道上,沿管道传播,如果管道防腐层有破损,电流便会从破损点泄漏到土壤中,以破损点为中心形成一个球形电位场,且电位梯度较大。检测人员在地面上通过对该电位场的电位梯度进行检测,确定电位场的中心,从而找到破损点的位置。如果管道防腐层完整,则管线附近电位梯度极小[3]。该方法对破损点位置定位准确,但对检测人员的经验要求较高,且极易受外界因素干扰。为弥补这一缺陷,提高检验准确率,拟运用C扫描密间隔电位测量法进行复检。

C扫描密间隔电位测量法原理是,在管线上加载的恒流波动电流沿管线传递,电流向土壤泄漏而逐渐衰减。用C扫描信号探测器测量管线波动电流强度,如果管道防腐层完好,则电流衰减量与电流沿管线传播距离成对数关系,如管道防腐层存在破损、剥离、减薄等情况,在破损点的电流衰减量将明显增大。在检测过程中,沿管线每间隔较小距离测量一次管线电流强度,通过分析电流强度与电流沿管线传播距离关系图,确定破损点位置。密间隔电位测量法缺点在于耗费时间和人力较大,因此仅对Pearson法检测中确认为可疑破损点的位置进行密间隔电位测量。

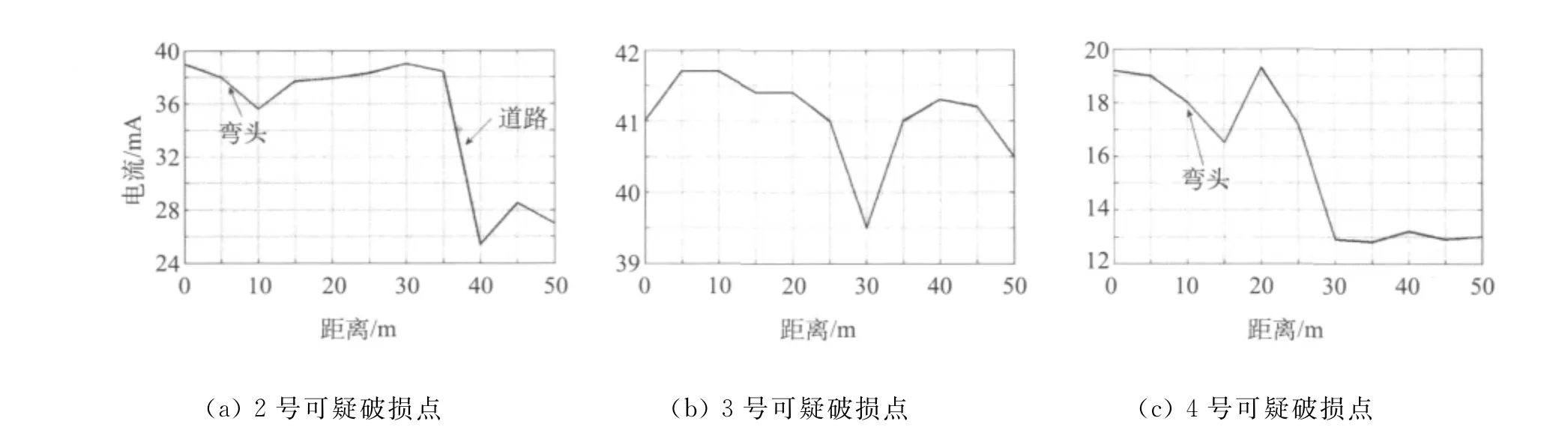

Pearson法检测时采用SL-2098型埋地管道外防腐层状况检测仪,经检测发现管道防腐层可疑破损点4个。Pearson法检测抗干扰能力弱,检测结果容易受管道走向、周围设施及地面交通状况等因素影响,例如弯头部位存在防腐层减薄、附近存在干扰信号,均可能造成误判。经分析,有1个可疑破损点周围无干扰因素,称其为1号可疑破损点。3个可疑破损点存在干扰因素,其中2号在弯头及道路附近,3号附近有电缆干扰,4号在弯头附近。采用C扫描密间隔电位测量法对2,3,4号位置进行复检,测量这三个可疑破损点前、后各25m管段的电流值,每隔5m测量一次,观察电流衰减情况,检测结果见图1。图中距离为25m处为可疑破损点位置,如果距离25m处电流有较大衰减,则判断防腐层有破损。

由图中可以看出,2号点处电流未衰减反而上升。弯头处电流衰减属正常现象,这是由于管道弯头处防腐层比直管段差,而电流在道路处有较大衰减是由周围环境引起,判断2号点处防腐层未破损。3,4号点处电流有明显的衰减现象,表明3,4号存在破损点。

6 开挖检查

图1 密间隔电位测量结果

对四个可疑破损点进行开挖检查,开挖位置包括Pearson法检漏位置和密间隔电位测量中电流衰减位置,发现2号无明显缺陷,1,3,4号管道外防腐层均有破损。

1号有一个长40mm、宽3mm、深3mm的条状破损点,破损深度未达管道本体,见图2。

图2 1号开挖点

3号管道防腐层表面共有5个破损点,管顶、管侧及管底均有破损点,最大破损点长52mm、宽8mm、深3mm,管道顶部防腐层曾被修复过,修复层表面也有破损点,见图3。

4号管道防腐层表面共6个破损点,其中3个破损点深度约3mm,表层PE防腐层已被磨掉,最大破损点长70mm、宽40mm、深4mm,管道本体无腐蚀迹象,见图4。

开挖确认后,对所有破损位置进行防腐层修复处理,并对1,3,4号开挖点附近土壤进行土壤电阻率和杂散电流检测,见表1。结果表明,1,3号开挖点土壤腐蚀性为“弱”,4号为“中”,三个开挖点杂散电流影响均为“中”。如防腐层破损点得不到及时修复,管道将被腐蚀穿孔。

7 结论

(1)根据PX管道敷设环境和C扫描测量管道埋深情况,确定管道埋深满足要求,管道受地面交变载荷影响较小。管道沿线无开挖痕迹,初步排除管道受第三方破坏的可能。

(2)土壤腐蚀性检测结果表明,管道周围土壤腐蚀性较弱,仅有海堤箱涵段较强,部分地区受杂散电流干扰影响较大。阴极保护系统运行良好,能够有效减缓管道腐蚀。

(3)C扫描检测结果表明,管道全线防腐层状况良好,防腐层老化较轻的管道约占93%,防腐层老化较严重可能存在剥离现象的管道占7%。

(4)运用Pearson法对管道进行全线检测,找到防腐层可疑破损点四个。为降低环境因素对检测结果的影响,采用C扫描仪对可疑破损点进行密间隔电位测量,最终排除一个可疑破损点。开挖后发现用密间隔电位测量排除的可疑破损点防腐层完好,而另外三个可疑破损点存在防腐层破损的情况,验证了该组合检测方法能够高效、准确地找到防腐层破损点,解决了用单一方法难以在检测准确性和高效性上同时取得突破的难题。

[1]沈功田,刘时风,王玮.基于声波的管道泄漏点定位检测仪的开发[J].无损检测,2010,32(1):53-56.

[2]沈功田,景为科,左延田.埋地管道无损检测技术[J].无损检测,2006,28(3):137-141.

[3]张炜强,郭晓男,陈圣乾,等.埋地管道外防腐蚀层检测技术[J].石油化工腐蚀与防护,2010,27(3):52-55.

[4]SY/T 0007—1999 钢质管道及储罐腐蚀控制工程设计规范[S].

[5]SY/T 0087.1—2006 钢制管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价[S].

[6]GB/T 21448—2008 埋地钢质管道阴极保护技术规范[S].

[7]李英杰,贾向炜,章海林.C扫描仪器在燃气管道防腐检测的应用[J].煤气与动力,2005,25(11):24-25.

[8]SY/T 5918—2004 埋地钢质管道外防腐层修复技术规范[S].