卷板机电液伺服同步控制系统设计及仿真

2012-07-23陈大伟李素玲姜倩倩

陈大伟,李素玲,姜倩倩

(山东理工大学电气与电子工程学院,山东淄博255091)

卷板机在卷板过程中,上工作辊的垂直运动精度对产品质量的影响非常重要,一旦驱动上工作辊的左右侧油缸出现不同步现象,就会使工作辊发生倾斜,使卷圆、矫圆精度降低.所以对卷板机同步系统的设计方案、控制方法、同步性能等方面进行研究具有重要的技术意义.

1 卷板机电液控制系统原理

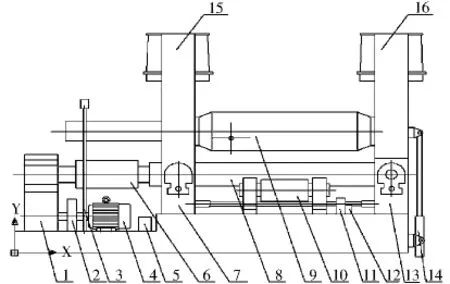

某锻压机床厂生产的WS11K-100*3200系列三辊水平下调式卷板机采用机液混合驱动,主要机械构成如图1所示,冷卷最大厚度100mm,最大宽度3 200mm,配有自主研发的电液控制系统,代表了国内同行业发展的较高水平.

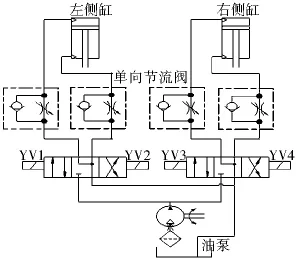

控制系统核心由工业控制计算机、SIEMENS S7-200可编程控制器(PLC)、传感器及其外围电路等组成.S7-200可编程控制器配有专用模拟量输入模块,用来实时采集垂直方向和水平方向位移传感器发送的位移信号,并进行反馈.驱动上工作辊运动的两侧液压缸,通过控制三位四通换向阀的电磁开关YV1\YV2\YV3\YV4与液压站和PLC控制系统建立联系,如图2所示.这是一种开关型阀控液压同步系统,它完全靠液压控制元件(如方向阀、各类节流阀或调速阀)本身的精度来控制执行元件的同步驱动,而不对执行元件的输出进行检测与反馈来构成闭环控制,所以不能消除或抑制对高精度同步的不利影响,这就大大限制了该种控制方式的实际应用范围.

图1 水平下调卷板机结构简图

图2 卷板机液压系统构成

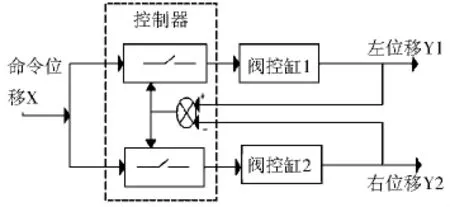

为了实现闭环控制的功能,该系统在上辊运动的同时,不断把位移数据通过安装在活塞与缸体上的位移传感器发送给PLC以及工控机进行检测和控制,其控制框图如图3所示.在此设定了一个称作是动态调整值的阈值开关,阈值与左右侧的实时位移差值进行比较运算.当差值在设定的阀域内时开关是闭合的,一旦差值超出阀域,控制器就会经过判断,把运动较快侧的电磁阀打开,从而让慢侧跟随快侧,当差值再次进入阀域时开关闭合.

图3 卷板机控制系统框图

阈值的选取必须合适,因为它直接影响最大动态偏差和双缸同步精度.现场调试时阈值设定在2~5mm间.如果太小,当液压系统出现不同步,或者出现大的负载干扰时,电磁阀就会频繁的处于开关状态.并且高压油的过冲现象,也限制了此种控制方案的最终同步控制效果.

2 卷板机电液伺服控制系统设计

上述电液控制系统,虽然结构简单,方便实用,易于现场调试维修,但仍不是严格意义上的闭环控制.近年来液压伺服技术发展迅速,特别是电液伺服技术在大功率、快速、精确反应的控制系统中己经有了应用,如飞机操纵系统,导弹跟踪系统,机床,矿山机械,船舶等领域[1].将这种先进的电液伺服控制技术引入到卷板机液压同步控制系统中,并配备合理的控制方案,对提高设备的制造精度,提高国内外同行业竞争力都有重大意义.

2.1 电液伺服控制方案设计

比例伺服阀能将连续的模拟控制信号(-10V~+10V)成比例的进行功率放大来驱动滑阀运动,对输出的液压流量或压力进行连续的双向控制,改变了普通开关电磁阀只有全开全关两种状态的缺点.并且这种阀内部自带位置反馈装置,具有零遮盖、高精度、高频响、可靠性高的特点[2].在卷板机液压控制系统中将图2中的两个普通开关阀换成比例伺服阀,改进的液压系统简图如图4所示.

2.2 电液伺服系统的同步控制策略研究

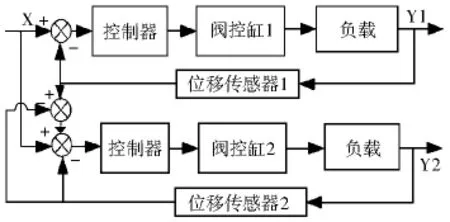

如果上述系统不加任何控制策略,它是工作在一种“同等控制”方式[3]下的分立闭环系统.左右侧液压缸相互独立,没有建立两者位移关系,仅依靠伺服阀来实现同步,因此这仍不是一个完善的电液控制系统.为了最大发挥电液伺服系统的优势,提高同步精度,采用“闭环补偿式主从控制”策略,以其中一侧油缸的输出为理想输出,另一侧的油缸受到控制来跟踪这一选定的理想输出并达到同步驱动.设油缸1的输出为理想输出,油缸2为跟踪油缸,如图5所示.

图4 改进的电液伺服同步系统

在图5中两个液压缸采用同一控制信号,两个子系统分别采用闭环控制实现液压缸的精确定位,而且通过传感器将液压缸2的实际位置与主动缸1的实际位置进行比较,得出偏差叠加在液压缸2的输入信号上,弥补由伺服阀增益、液压缸差异等造成的同步偏差.该控制系统的主要特征是输出响应的快速性、灵活性和准确性.

图5 闭环补偿式主从控制策略

2.3 控制器设计

在液压系统中,由于描述动力元件的微分方程是非线性的,如阀、缸的压力流量特性方程以及库伦摩擦等非线性负载影响等,并且在工作过程中由于油温发生改变会导致油液密度、活塞粘性阻尼等参数发生改变.为了便于分析研究和应用,在数学模型建立的时候采用了线性化分析方法,即研究在某一段稳态点附近做微小动作时的特性.但是当液压元件工作在较宽的范围内时,原先建立的参数模型可能不再符合当前状态,因此经典控制理论已经在此时不能发挥最大的作用.

模糊控制是一种基于规则的控制,它依据现场操作人员的控制经验或相关专家的知识,在设计中不需要建立被控对象的精确数学模型,因而其控制机理和策略在上述液压系统中非常适于应用.本设计采用模糊自整定PID控制器[4],如图6所示.依据系统偏差e和偏差变化率ec,用模糊控制规则在线对PID参数进行修改.其实现思想是先找出PID各个参数与偏差e及偏差变化率ec之间的模糊关系,在运行中不断检测e和ec,根据模糊控制原理对各个参数进行在线修正[2],以满足在不同e和ec时对控制参数的不同要求,使控制对象具有良好的动、静态性能,且计算量小,易于实现.因此它不但有PID控制精度高等优点,而且有模糊控制灵活、适应性强、适用于非线性系统且鲁棒性好的优点.

图6 模糊PID控制器原理框图

3 系统仿真与分析

3.1 控制参数选取

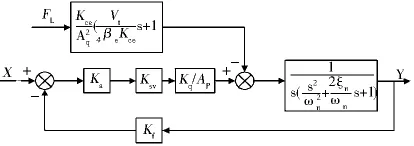

仿真是在MATLAB的FUZZY控制工具箱[5]中进行的,根据文献[1] ,可以得到阀控缸液压系统线性化处理后的数学模型及传递函数,如图7所示.

图7 阀控缸液压系统数学模型

WS11K-100*3200型液压系统参数及意义说明如下:液压缸固有频率ωn=110rad/s,动力元件阻尼比ξn=0.4,伺服放大增益Ka=0.009 5A/V,伺服阀静态流量增益Ksv=0.008 33m3/(s·A),位移传感器放大倍数Kf=50V/m,液压缸有效作用面积Ap=0.14m2,无杆腔面积Aq=0.09m2;液体和液缸壁的等效容积弹性系数βe=6.9×108Pa,活塞及负载总质量Mt=25 000kg,液压缸总容积Vt=0.063m3,总流量压力系数Kce=6.8×10-12m3/(s·pa).

由图7及以上参数可以得到卷板机液压同步系统单侧缸位置输入输出函数为

当考虑负载干扰时位置输入输出函数为

3.2 控制规则的建立

按照系统时时变化的偏差e和偏差变化率ec,根据控制理论及经验,KP、KI、KD的整定原则如下:

1)当|e|较大时,为使系统具有较好的跟踪性能,选择使用的KP较大、KD较小,可避免系统响应出现较大的超调,同时需要限制积分作用,故而通常取KI=0.

2)当|e|和|ec|中等大小时,为使系统具有较小的超调,KP取值应小些.在这种情况下,KD的取值对系统的影响较大,需要小一些,同时KI的取值要适当,以保证系统的响应速度.

3)当|e|较小时,为使系统具有较好的稳态性能,KP、KI的值要大一些,同时为避免系统在设定值附近出现振荡,并消除干扰的影响,选取适当的KD.当|ec|较大时KD可取得小些;|ec|较小时KD可取大一些.

依据以上指导规则结合实际工作需要,把输入量输出量进行模糊化,取其子集为{NB,NM,NS,ZO,PS,PM,PB},论域为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},按照上述指导可建立控制规则表,并用49条语句建立模糊规则:

If(e is NB)and(ec is NB)then(ΔKPis PB)(ΔKIis NB)(ΔKDis PS)

If(e is NB)and(ec is NM)then(ΔKPis PB)(ΔKIis NB)(ΔKDis NS)

If(e is NB)and(ec is NS)then(ΔKPis PM)(ΔKIis NM)(ΔKDis NB)

……

3.3 仿真结果与分析

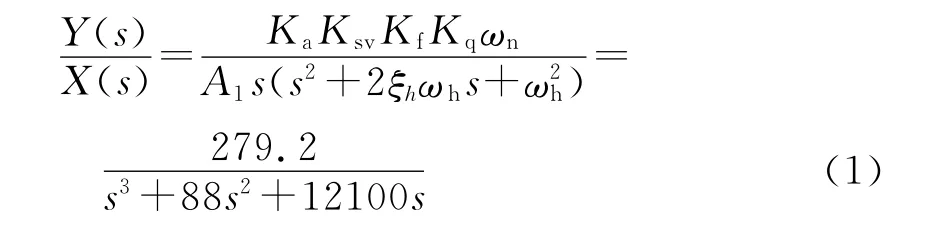

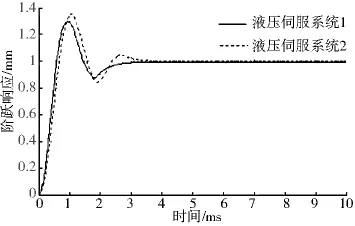

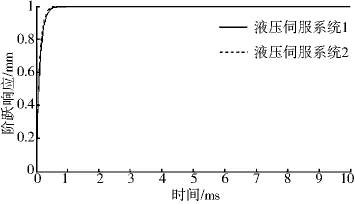

在MATLAB-Simulink仿真工具箱中针对卷板机开关阀液压同步控制系统和电液伺服同步控制系统分别建立了被控对象模型以及控制器模型,应用理论参数与经验参数不断调试运行得到如图8~图11所示结果.

图8 开关阀控制方式下的二缸阶跃响应曲线

由图8可以看出,卷板机原有开关阀液压控制系统的二缸阶跃响应有明显的超调量,最大接近40%;并且左右侧液压缸的同步误差在1ms处达到最大,之后随然减小但始终在0.15mm处波动,如图9所示.这就证明了原有开关阀液压控制系统并不能最终消除同步误差.在相同的输入以及外加干扰情况下,基于电液伺服系统的同步控制系统,二缸阶跃响应在0.5ms处就实现了理想输出,而且无超调量,如图10所示;最大同步误差不足0.04mm,并且之后迅速减小最终实现完全同步,如图11所示.由此可见,本文提出的这种电液伺服同步控制方案及其控制策略达到了设计要求,对外界干扰有很好的鲁棒性.

图9 开关阀控制方式下的二缸同步误差曲线

图10 电液伺服控制系统下的二缸阶跃响应曲线

图11 电液伺服控制系统下的二缸同步误差曲线

4 结束语

针对卷板机液压同步控制系统,配合使用模糊PID控制器,提出的电液伺服控制方案,克服了液压系统因参数不确定性、非线性、时变性而无法建立精确数学模型的困难.仿真结果表明,此方法不仅提高卷板机工作辊同步运动精度,而且提高了液压系统抗负载防干扰的能力.

[1] 王占林.近代电气液压伺服控制[M] .北京:北京航空航天大学出版社,2005.

[2] 谭志峰.电液位置同步控制及仿真[J] .山东理工大学学报:自然科学版,2011,25(2):103-106.

[3] 孟有平.多缸电液比例同步控制系统应用特性研究[D] .包头:内蒙古科技大学,2008.

[4] 潘永平,王钦若,严兴华.液压伺服系统的模型参考自适应模糊控制新方法[J] .机床与液压,2007,35(4):120-122.

[5] 刘金琨.先进PID控制MATLAB仿真[M] .2版.北京:电子工业出版社.