深水浮式生产储油装置(FPSO)外输油浮筒系统研究

2012-07-23童波

童 波

(708研究所,上海 200011)

0 引 言

外输油系统是FPSO非常重要的设备之一,一旦系统出现故障,会使整个海上油田的生产作业陷入停顿和瘫痪状况,将造成巨大的经济损失。FPSO外输油系统主要由系缆系统、输油系统、辅助系统和控制系统4部分组成。我国自行设计的多艘作业于南海和渤海的FPSO都是采用单点系泊系统,其外输油装置主要有利用输油臂的旁靠外输油系统;简易漂浮软管式或软管卷车式串靠外输油系统等,软管卷车式串靠外输油系统无论在操作、维修还是监视和安全性方面均优于前两种外输油系统,是单点系泊FPSO较先进的外输油系统。

然而在西非、东南亚等热带区域,海况较好,百年一遇有义波高仅约 3m;常年主导浪向明显。位于此类海域的FPSO可以采用多点系泊方式,这种输油方式大大减小了穿梭油船与浮筒相撞受损的概率,缺点是FPSO与浮筒间管系长度较长,阻尼损耗较大。外输油浮筒除提供系泊功能外,还有输油功能。本文主要介绍热带深水海区多点系泊FPSO的外输油浮筒系统。图1是典型多点系泊FPSO及所属油田布置图[1]。

1 浮筒总体设计

图1 典型的多点系泊FPSO

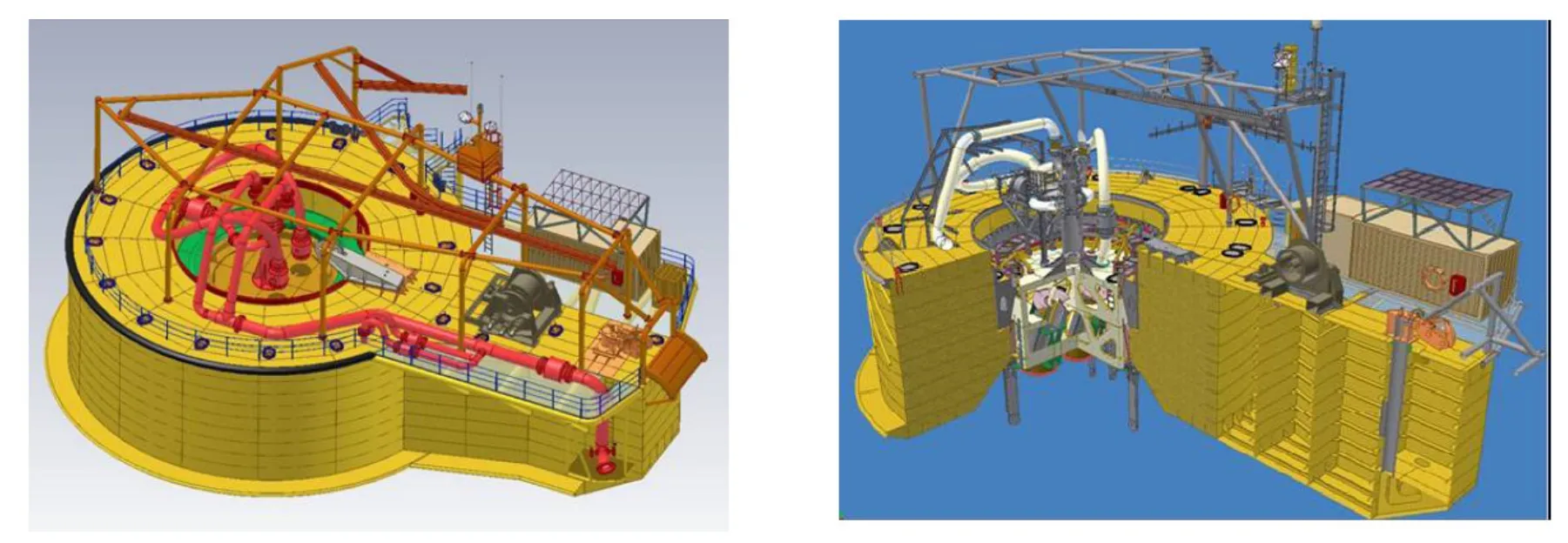

浮筒输油系统主要由浮筒本体及转塔、绞车等辅助设备、监控和遥测系统、浮筒系泊定位系统、浮筒与穿梭油船间的offloading装置和浮筒与FPSO间的inloading系统组成。浮筒输油系统布置如图2所示。

图2 浮筒外输油系统布置

浮筒外壳提供充分的浮力支撑浮筒本体、系泊缆、输油管以及安装其上的设备,因此浮筒应配备防止系泊油船或维修船碰撞的保护装置。为便于检测、维修浮筒,维修船停泊登乘区应位于漂浮软管对面,维修船停靠/防护系统应延伸至浮筒裙板以防止系泊装置和维修船碰撞。另外浮筒的裙板增加运动的附加质量和阻尼,可改善浮筒运动性能。浮筒内部采用双壳设计,从中央井到外壳间应由径向舱壁至少分割为6个水密舱[2]。浮筒内舱室分别为若干油舱或空舱,油舱主要用于货油管压力过大时或风暴环境条件下的应急泄放舱[3]。

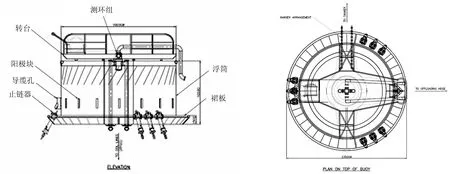

浮筒的转塔装置主要有顶部转塔和底部转塔2种形式,图3、4为2种转塔形式的浮筒布置。

图3 顶部转塔形式浮筒布置

为使输油工况下浮筒保持正浮,需要计算输油管作用在浮筒上的载荷(即对浮筒正浮的影响),在浮筒安装时通过固体压载(无压载水舱)预先倾斜浮筒,以平衡输油管对浮筒的倾斜作用,在输油管内未充满油时,浮筒将处于略倾斜状态。

图4 底部转塔形式浮筒布置

浮筒应各配备一个信号灯、号角和雷达。信号灯应在能见度0.85时的可视范围达到9km,自动信号灯每隔30s重复闪烁U信号,并配备仅在夜间工作的自动转换开关;号角由浮筒遥测系统启动,同时配置手动开关,应在55dB音量和周围安静环境条件下,可听范围达到3.2km;雷达反射器为0.5m直径的不锈钢八面体,安装在浮筒上从任何方向可视的无障碍位置。

小型浮筒装置的电力源为可再生能源,如风电能和光电能,并配备蓄电池保障无风、无光时的电力供应。为了持续监控原油卸载,保证浮筒安全,应按故障安全原则设计遥测系统,并基于环境条件选择用于远程监控的数据传输介质(电缆、光缆或无线电),当浮筒和FPSO主控制基站间的数据传输失效时,主控制站应发出警报。遥测系统的传输信号包括:系泊缆张力、系船缆张力、阀状态、应急关断阀控制、货油温度和压力、蓄电池电压、PLC系统监视、导航及控制系统的供电电池状态、输油系统过压保护系统工作状态、过压泄放舱液位和氮气瓶压力等。

2 浮筒系泊定位设计

海上输油浮筒采用锚泊定位,浮筒的永久性多点系泊系统可采用半张紧式系泊缆、吸力锚或桩基锚。由于多点系泊FPSO作业海域常年主导浪向明显,主船体正对常年主导浪向,浮筒应沿着船体布置于下风向,图5为油田布置示意图[4]。

浮筒系泊系统应按无油船系泊时能抵御百年一遇海况,油船系泊时能抵御 1年一遇的海况设计,设计海况时应考虑赤道附近区域的气候特点,因波浪、局部风和流有不同的产生源,而它们之间几乎是不相关的[5]。分析浮筒系泊系统和输油管系响应时,应考虑以下工况:

与评估对象相关的权属证明、财务会计信息和其他资料是评估的基础性资料,没有这些资料,评估将无法进行。因此,委托人应当及时向评估专业人员提供这些材料,评估专业人员也有权要求委托人提供这些材料。根据本法第十八条的规定,委托人拒绝提供或者不如实提供执行评估业务所需的权属证明、财务会计信息和其他资料的,评估机构有权依法拒绝其履行合同的要求。同时,评估专业人员也有权要求委托人提供为执行公允的评估程序所需的必要协助。例如根据本法第二十五条的规定,评估专业人员应当根据评估业务具体情况,对评估对象进行现场调查。为完成现场调查,评估专业人员有权要求委托人提供必要协助。

1)输油工况:油船系泊,其中油船吃水分别为满载、压载到港和25%装载;

2)生存工况:无油船系泊。

浮筒系泊分析应预报在设计环境条件和外部载荷(输油管载荷、系船缆载荷等)下,系泊缆张力,海底锚载荷和浮筒偏移的极限值。由于系泊系统响应受到浮筒运动、输油管响应和油船运动的影响,因此分析时应耦合这些效应。耦合分析中应包括输油管充水和充油等不同情况,在时域或频域内应用动态系泊分析法计算系泊缆最大张力和浮筒最大偏移,其中浮筒的允许最大偏移是根据输油管的设计确定的,并考虑系泊缆的完整和破损工况,系泊系统设计要求见表1[6]。

图5 油田布置

表1 系泊系统设计衡准

另外锚泊分析应考虑系泊缆的腐蚀,钢链考虑0.4mm/年的腐蚀量,断裂强度MBL相应减小。浮筒系泊系统在任何时候都不能与海底设备、立管、输油管和FPSO系泊缆相碰。系泊系统应尽量减少锚链磨损、平面外弯曲和张力疲劳,所有锚链、连接件和钢丝绳应满足设计寿命要求。

3 输油管线设计

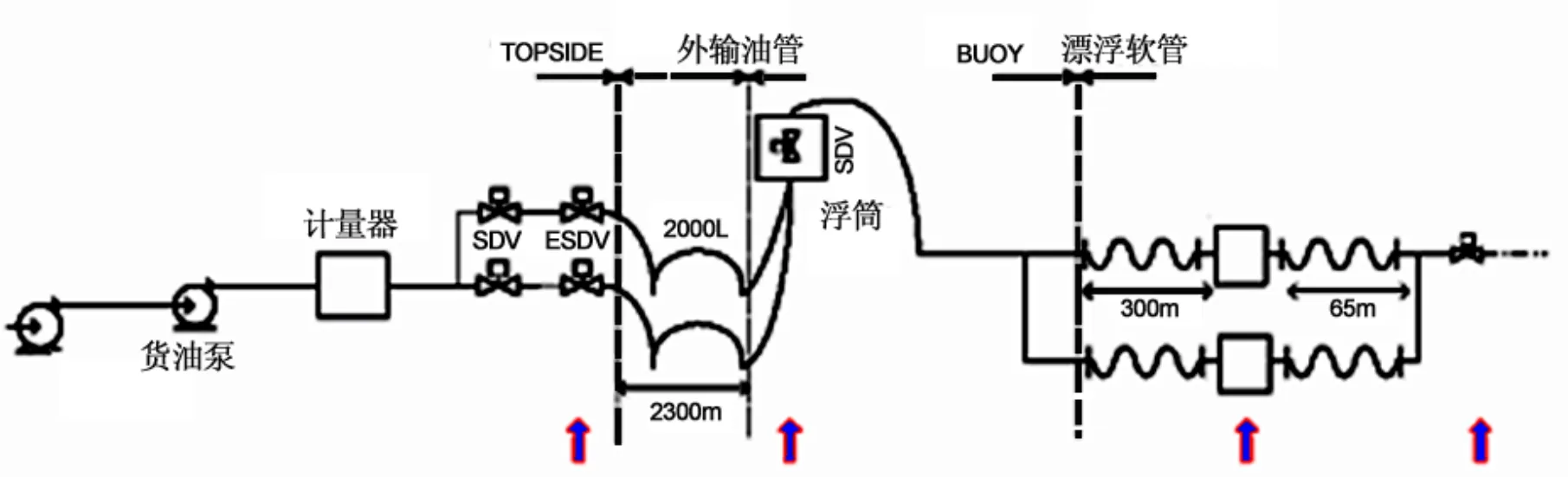

浮筒和FPSO间距约2km,其间输油管线呈波浪式柔性分布,输油管两端带有万向节,其中每节标准软管两端带有法兰,部分管线带有浮力模块。浮力模块主要用于避免输油工况下管线滑脱分离,保持输油管布置形状不变[7]。浮力模块的设计和相互间距应考虑局部浮力潜在的不利作用。管线充满液体时将浸没在水下一定的深度,保持一定的布置形状,避开较大的波浪载荷,也避免与穿梭油轮相撞。为防止管线涡激振动(VIV)效应,输油管线上装有螺旋侧槽,并配备防污系统防止附着生物生长[8]。管线主要特性参数有内径、外径、标准段长度、干/湿重、刚度、许用轴向压力、许用输送压力、货油最大流速、环境温度范围、货品温度范围以及平均热传递系数等。输油管线布置见图 6[9]。输油系统设计原理,其中包括外输泵、计量装置、控制阀和应急关断阀等,见图7。

图6 输油管线布置

图7 输油系统设计原理

输油管系设计中应考虑连接输油管线的系泊FPSO和浮筒受到环境载荷作用产生的漂移,进而引起输油管线布置形式的改变。输油管静态、动态和疲劳分析中需考虑管内都充满水或油,一根充满水一根充满油等工况组合,分析不同方向的环境载荷引起的漂移。柔性输油管线系统详细设计应包括下述6种分析[10]:

3.1 液压分析

液压分析用于确定输油管的尺寸,管线内的设计流速需要考虑输送压力损失和通过浮筒时的摩擦损失,通向油船的最小输送压力为0.1MPa[11]。

3.2 静力分析

在输油管安装、静水力试验和输油工况下应进行静力分析,许用应力定义参见API RP 2RD。输油管布置应通过静力分析确定,计算输油管载荷和位移时需考虑不同的FPSO偏移和管内液体。

3.3 动力分析

根据一年一遇油船系泊作业工况和百年一遇风暴自存工况进行动力分析,通过模态分析得到固有周期和共振概率等。输油管动态响应考虑输油管、FPSO、浮筒及其系泊的相互影响,使用Morison方程计算拖曳力时,拖曳力系数应考虑VIV效应调整。通过计算获得输油管的运动包络线、顶部连接张角、应力分布和端部载荷,从而完成输油管布置。

3.4 安装分析

所有安装阶段都应进行静态/动态安装分析,以确认输油管安装的可行性以及为壁厚设计提供输入参数,同时还应考虑安装期间输油管的疲劳损失。结合环境载荷和安装船动力定位能力考虑安装船偏移,并确定作业限制环境条件和安装船偏移包络线,定义输油管的最大浸没深度,计算空管时的外壁承受压力,验证壁厚设计。

3.5 疲劳分析

需进行输油作业和安装阶段的疲劳分析,考虑一阶、二阶 FPSO、浮筒运动和管线涡激振动(VIV)引起的疲劳损害,其中包括浮筒升沉运动诱导的VIV。分析时需先定义输油管的布置、尺寸和相关材料特性,柔性结点刚度和延伸长度是优化输油管疲劳寿命的关键参数,分析模拟中应精确定义柔性结点特性,并采用合适的应力集中系数[12]。

3.6 干扰分析

为了避免安装期间和输油期间输油管和其他系统间可能产生的干扰,需要对输油管的布置、变形和位移包络线进行评估,并对在正常工况和输油管破损工况下的干扰进行分析,正常工况下不允许有系统间干扰,在输油管破损工况下应设置输油管与其他部件间的防碰系统。

4 结 语

本文参考西非EGINA油田的深水多点系泊FPSO浮筒原油外输系统方案,根据油公司的通用设计技术标准,介绍该输油系统的基本组成要素,浮筒的功能、结构和设备,浮筒锚泊定位系统以及FPSO与浮筒间输油管线的设计要点和分析方法等,供未来的油田开发实际工程参考。

[1]OTC. Dalia Oil Offloading Export System[C]. 2007.

[2]BV. Rules for the Classification of Offshore Loading and Offloading Buoys[S]. 2006.

[3]API RP 2FPS. Recommended Practice for Planning, Designing, and Constructing Floating Production Systems[S]. 2005.

[4]TOTAL FPSO PROJECT. Field Layout drawing [R]. 2010.

[5]OTC. The Design of an FPSO to Operate in GULF of Mexico[C]. 2007.

[6]API RP 2SK. Design and Analysis of Stationkeeping Systems for Floating Structures[S]. 2005.

[7]TOTAL FPSO PROJECT. Oil Loading Terminal (OLT)Design Data & Functional specification[R]. 2010.

[8]ASME B31.4. Pipeline Transportation Systems for Liquid Hydrocarbons and Other Liquids[S]. 2005.

[9]OTC. The Dalia Development Challenges and Achievements[C]. 2007.

[10]TOTAL FPSO PROJECT. Oil Offloading Lines (OOLs)Design /Fabrication/ Load-out/ Transportation/ Installation/Pre-commissioning Specification [R]. 2010.

[11]DNV OS F101. Submarine Pipeline System[S]. 2006.

[12]DNV RP C203. Fatigue Design of Offshore Steel Structures[S]. 2005.