UC轴承内圈径向小孔内倒角加工装置

2012-07-20朱峰赵巧良章春波

朱峰,赵巧良,章春波

(浙江工业职业技术学院,浙江 绍兴 312000)

1 设计思路

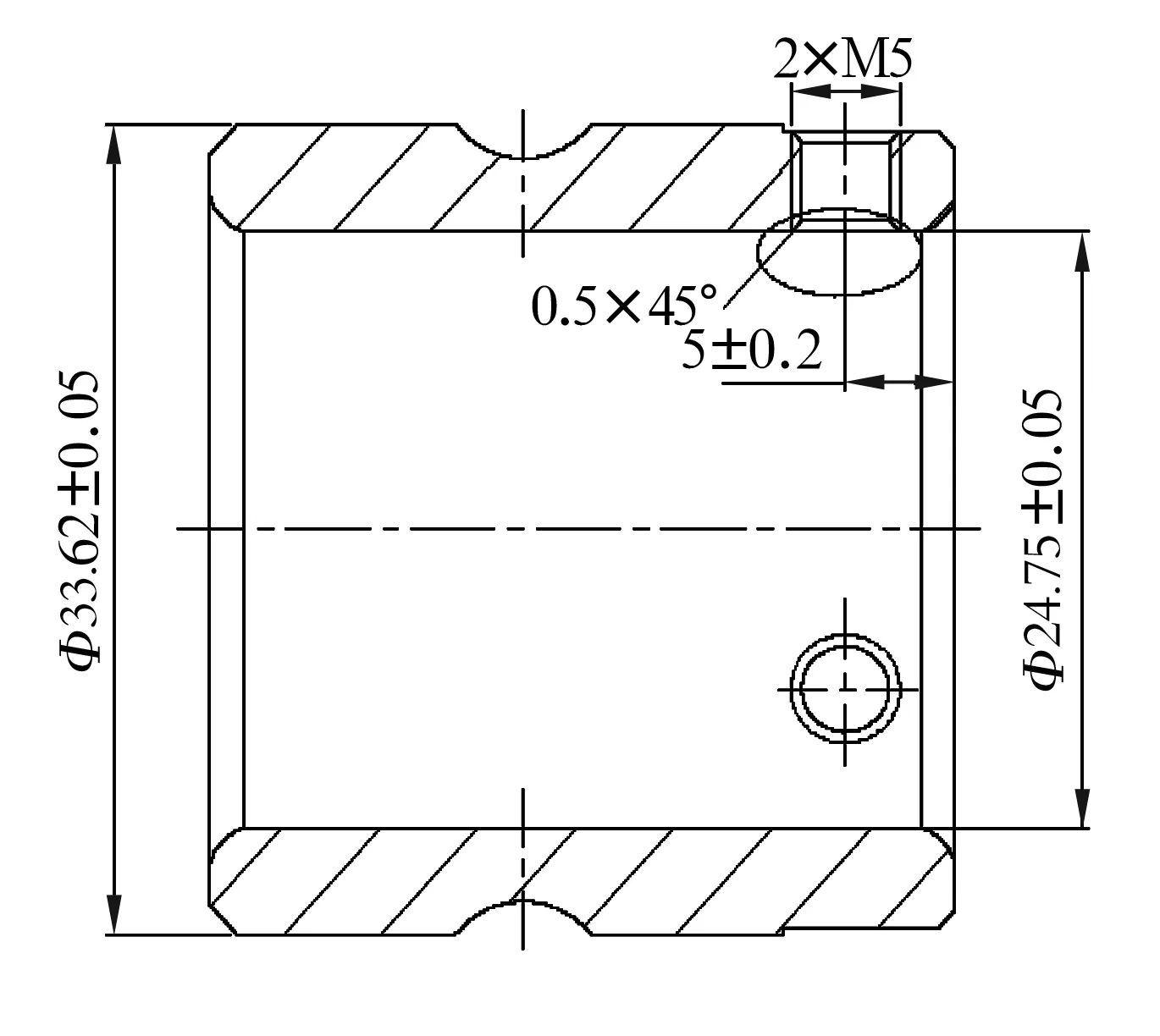

UC系列轴承套圈生产中,需在内圈径向上加工2个间隔120°的螺孔,如图1所示。现采用钻孔、攻丝方法加工螺孔,在内圈内侧往往留有毛刺,若毛刺去除不彻底,热处理后残留毛刺变硬,将对磨削内圈的表面粗糙度和磨削砂轮的使用寿命产生影响。单件制作时采用锉刀手工刮削去毛刺,不仅加工效率低,而且容易划伤内孔已加工表面;小批量生产时用钻削法斜向倒内角,钻头轴线与径向孔轴线偏离一定角度,但轴承内圈直径越小,偏离角度越大,加工难度更大;而大批量生产时没有专用的机床设备,内倒角加工更加困难。为此,设计了在普通台钻上使用的专用内倒角加工装置。

图1 轴承内圈结构图

在Z512-2台式钻床上配置必要部件,构建UC轴承内圈径向小孔的内倒角加工装置,钻床主轴转速为480 r/min。为了满足不同系列轴承的加工需要,同时考虑倒角工装的通用性,以最小轴承内圈直径为加工条件,设计了专用径向进刀装置。并对传动机构、刀具和零件定位进行了试验比较,最后确定传动机构采用同步带轮传递运动和动力。该装置制作简单、成本低,磨损后维修更换方便,能满足现有的产能加工要求。刀具采用90°硬质合金锥面锪钻,内倒角加工后轴承内圈径向螺孔外观质量好,刀具寿命长,生产效率高,综合性价比高。轴承内圈为轴套类零件,采用V形块定位装夹零件。钻床的工作台或钻床头架位置能灵活调节,可以满足不同型号轴承内圈的生产需求。

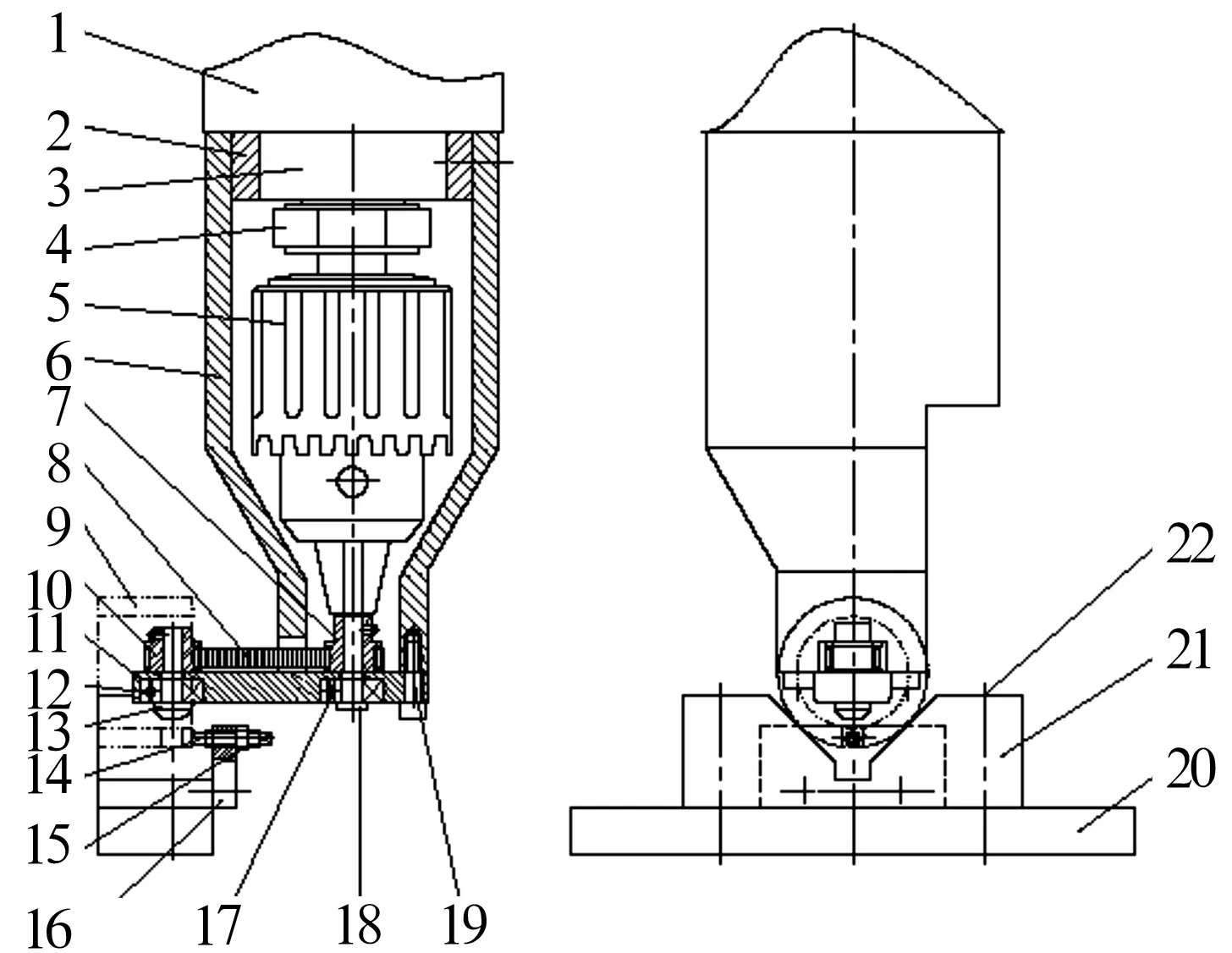

2 结构及原理

设计的专用内倒角加工辅具结构如图2所示。其中,壳体、轴套与主轴套筒为过盈配合,并用紧定螺钉锁紧。连杆与壳体用螺钉紧固连接,当扳动钻床进给手柄时,连杆随主轴套筒一起轴向进给。连杆两端加工有两孔用来装配一对628/6深沟球轴承,两套深沟球轴承分别与锪钻、带轮轴过盈配合,锪钻和带轮轴上分别紧配有一对型号为20MXL15的同步带轮,两同步带轮之间采用一条规格为54MXL5的同步带进行传动连接。钻床钻夹头夹紧带轮轴。

1—钻床;2—轴套;3—主轴套筒;4—套筒螺母;5—钻夹头;6—壳体;7—主动同步带轮;8—同步带;9—UC轴承内圈;10—从动同步带轮;11—连杆;12,17—深沟球轴承;13—锪钻;14—支承螺钉;15—螺母;16—支承块;18—带轮轴;19,22—螺钉;20—底板;21—V形块

加工时,先调整主轴头架与UC轴承内圈之间的相对位置。启动钻床,主轴旋转驱动带轮轴上的主动同步带轮,并通过同步带带动从动同步带轮将动力传输到连杆另一端的锪钻,轻微扳动钻床进给手柄完成切削加工。

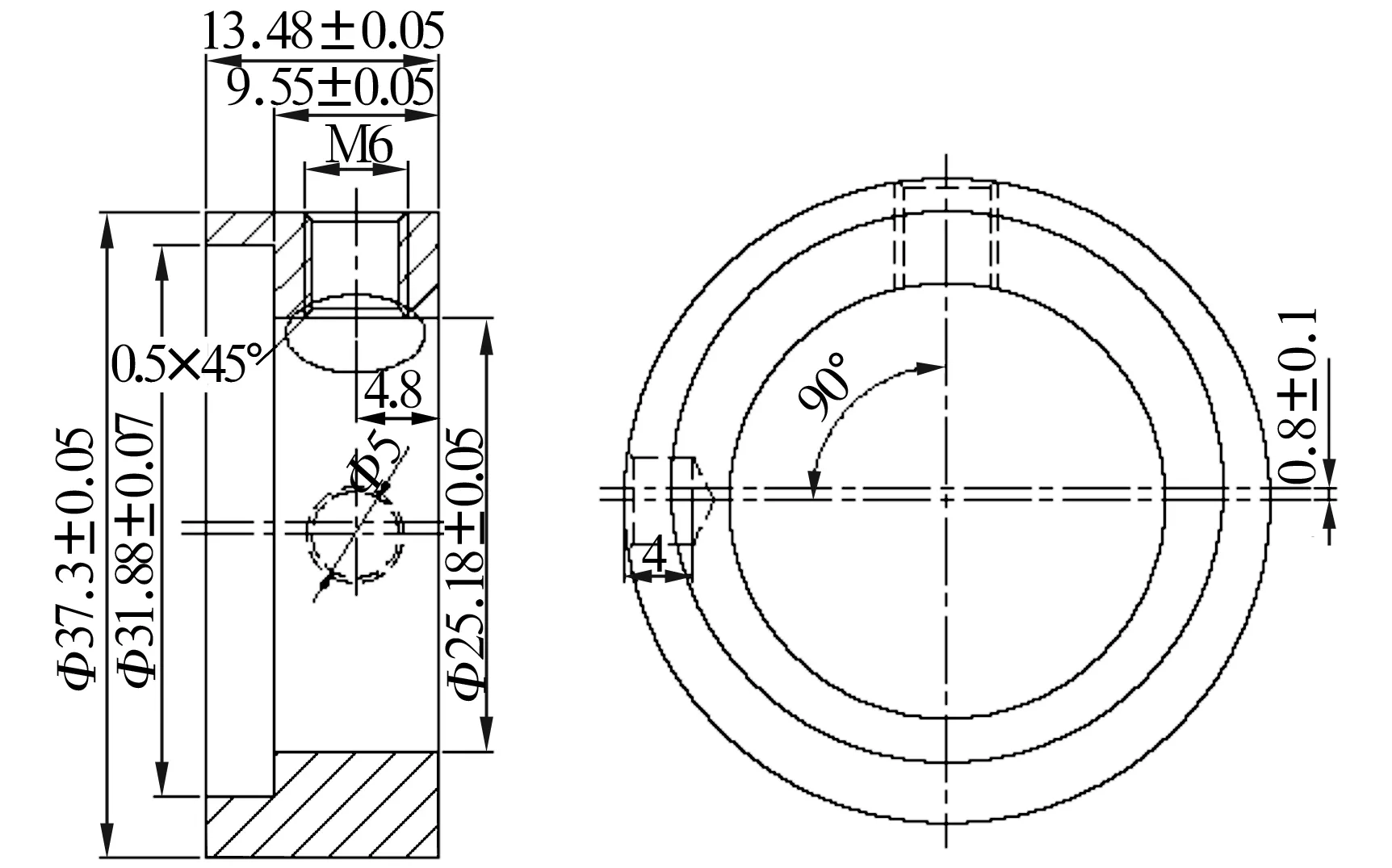

该装置也适用于其他一些非常规倒角的加工,如偏心紧定套(图3),加工规格为SRG.E25~SRG.E50等,加工效率可大大提高。

3 结束语

实践证明,应用此轴承内圈径向小孔内倒角加工装置后,平均班产达到3200只(IR205~IR210),合格率达99.99%。与原来的手工或钻头倒角相比,质量和产量都有很大提高,也很好地解决了轴承流水线生产中因径向孔内倒角产能制约生产的问题。其他尺寸段的产品,可通过更换相应的元件或加工方式进行尝试,这有待于在今后工作中进行探索。

图3 偏心紧定套结构