浅谈向家坝水利枢纽桥式起重机电气并车控制系统

2012-07-19周引,羊鑫

周 引,羊 鑫

(向家坝水力发电厂,四川 宜宾 644612)

1 引言

由于生产设备需要,经常需要两台起重机联合完成吊装运输任务,俗称“并车”。这时,两车的小车、大车和起升机构要协调同步地工作,以保证起吊工作的顺利完成。随着起重机电控设备的发展和设计思路的不断创新,转换开关并车控制系统与PLC通讯并车控制系统已被成功应用于实践当中,较好的实现了并车吊装运输时的高精度要求。

2 向家坝1 200/125 t桥式起重机简介

向家坝电站右岸地下电站主厂房及左岸坝后厂房内各装有2台太原重工生产制造的1 200/125 t单小车桥式起重机。其中,主钩吊重1 200 t,单钩起重量达到世界之最。

2.1 向家坝1 200/125 t桥机机械结构

2.1.1 桥架与桥梁

桥架采用三梁结构,由两根主梁、一根副主梁以及铰接式端梁及其附属钢结构组成,三梁均采用箱形结构;主梁内布置电气系统与大车传动设备;其中,主梁承载主小车与主起升,副梁承载副小车与副起升。

2.1.2 小车机构

1 200 t桥式起重机有主小车与副小车各一台,是起升的承载者。

(1)主小车

主要由小车架和小车运行机构组成。小车架由分部件通过高强螺栓铰接而成,横跨放在主梁的两根轨道上。

主小车运行机构由两套对称布置的集中驱动装置安装在小车的两侧,由2×8个车轮承载。

(2)副小车

副小车的机械结构与主小车基本相同,主要由小车架和小车运行机构组成。与主小车比较,在驱动方式上副小车采用一套驱动装置驱动,由2×2个车轮承载。

2.1.3 大车机构

大车机构主要指大车的运行机构,由大车电机、减速器、联轴器、大车车轮等组成。大车的运行驱动采用四角独立驱动方式,整个驱动系统布置于两根主梁内端部的机械安装间内。

大车车轮共2×14个,其中每侧安装于主梁上的车轮有12个,副梁上安装2个。

2.1.4 起升机构

起升机构由起升电机、起升减速器、卷筒、滑轮组、钢丝绳等组成。

1 200 t起升机构由两个250 kW的变频电动机驱动一个行星齿轮减速机,在行星齿轮减速机的四个输出轴上各驱动一个φ2 100 mm的单联卷筒。卷筒与减速器之间使用球铰式卷筒联轴器。钢丝绳在卷筒上的缠绕为双层缠绕,整个起升机构共有四套滑轮组,每套滑轮组的倍率为2×6,承载钢丝绳总支数为48,钢丝绳φ44 mm。除了在每套驱动系统的高速轴上安装两个盘式制动器外,在卷筒端部的法兰盘上还安装有安全制动器。

主起升的特点:

(1)在减速器的两侧布置两个电机,分别接入减速器的高速轴端,经过减速驱动四个卷筒同时运转。

(2)两台电机可同时运行,也可单独驱动,只是此时速度减半。

(3)在四个卷筒的每个卷筒上缠绕一根钢丝绳,与定滑轮组、平衡定滑轮和相对的平衡梁上的动滑轮组合缠绕,在卷筒上采用双层缠绕。

2.1.5 吊钩、平衡梁及动滑轮组

吊钩采用锻造吊钩,并在钩口安装有闭锁器,防止吊重时意外脱扣。

平衡梁为拼装而成,并在四角插入动滑轮组,安装完成后依据起重机上设置的三维座标检测中的起升高度检测来进行平衡梁调平。

2.2 向家坝1 200/125 t桥式起重机电气系统

桥机的电气控制系统采用“上位工业控制计算机+PLC+基础变频传动”组成的三级系统。上位工业控制计算机为综合监控系统,监视整车的运行和故障状态;PLC实现整车运行的时序逻辑控制;变频传动驱动各机构协调动作,实现可控运行。

2.2.1 传动方案

采用能量再生式(回馈式)公用直流母线交流变频调速方案。在总动力回路中,设置2套整流/回馈单元(AFE),以便重物下降时产生的能量回馈到电网,实现四象限运行。交流电经整流/回馈装置完成交—直(或直—交)变换,直流电以公用母线方式输出,各机构通过逆变器挂在公用直流母线上,将母线上的直流电逆变为频率可调的交流电送到各自的电动机上,完成电动机的速度、力矩控制。

单相接线图如图1所示:

图1 单相接线图

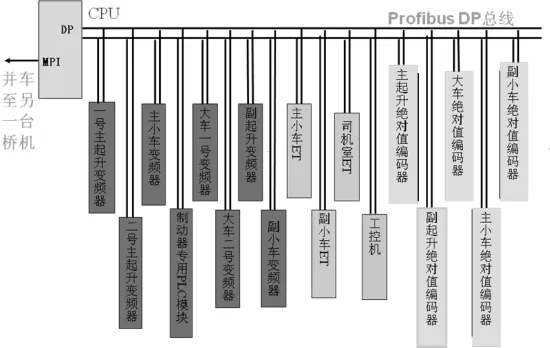

2.2.2 可编程序控制器(PLC)

PLC为桥机的大脑,专为在工业环境下应用而设计。向家坝1 200/125 t桥式起重机采用的是西门子的S7-300,它采用可编程序的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式和模拟式的输入和输出,控制各种类型的机械或生产过程。

各个机构设备通过PROFIBUS DP总线联接各设备与系统,进行数据交换与采集。

通信系统简图如图2所示:

图2 通信系统简图

2.2.3 综合故障监测显示系统

综合监测系统由工业控制机、显示器、打印机、系统软件组成,它具有综合故障监测、故障监测显示、三维坐标显示及对各种运行信号、保护信号、监测信号、故障信号进行显示、诊断、报警、记录、打印等功能。上述项目的监测分别由起重机控制系统的PLC、三维坐标监测系统完成,然后以MPI网与工业控制机连接。主要监测点:

(1)桥机供电电源监测。

(2)桥机电气控制线路控制监测。

(3)各机构电动机故障监测。

(4)各机构调速系统和装置故障监测。

(5)各制动器的故障监测。

(6)各机构极限位置监测。

(7)电子称重系统监测。

(8)联锁保护装置监测。

3 转换开关并车控制法

3.1 转换开关并车控制法的并车控制原理

首先需要将两台桥式起重机分为主控车和被控车,一旦确定,不得更改。在主控车中设有主、副车并车转换开关柜各一个,在被控车中设并车转换开关柜一个,均安装在各自的司机室中。该系统主要利用多级转换开关(转换开关柜的核心元件)来接通或切断主控车控制器与主控车、被控车中参与并车作业的各机构(如起升机构、运行机构等)控制屏之间的联系,使主控车控制器能够控制两台起重机的相应机构同时(或单独)运作。期间,并车信号的传递依赖于多根多芯电缆,在两台起重机上采用插头插座组件连接。这种并车控制系统仅对参与并车作业的各机构控制屏的控制回路进行接通或分断,各机构电动机的主回路不变。

3.2 转换开关并车控制法的并车具体步骤

以两台起重机小车运行机构为例,并车的具体步骤如下:

(1)将两台起重机小车运行机构中电动机主回路的主断路器断开;

(2)将并车用多芯电缆的一端接到被控车转换开关的8个并车线端子上;另一端接到主控车并车转换开关的对应端子上;

(3)相序检查:将被控车上的并车转换开关打在“并车”位置上,使被控车小车控制屏的控制回路与被控车小车控制器的联系中断,此时主控车并车转换开关处于“断开”位置。用交流500 V档电压表测量主控车8级并车转换开关中,任一级的两个接线端子之间的电压,若为0 V,则主控车与被控车的三相电源线同相序;

(4)相序正确之后,闭合主控车的并车转换开关,使被控车的小车控制屏(控制回路)与主控车的小车控制回路接通,指示灯亮,并车完成;

(5)并车后,试验两台起重机小车控制屏的动作顺序是否正确;

(6)闭合两台起重机小车运行机构中电动机主回路的主断路器;

(7)操纵主控车中的小车控制器,可使两台起重机的小车运行机构同时运转(若需操纵某一台起重机的小车运行机构单独运转,只要将主控车司机室中另一台起重机的小车并车转换开关打到“断开”位置即可)。

转换开关并车控制系统的特点是:并车原理简单,动作装置较为可靠;可方便地选用定型电控设备进行设计;并车连线较多,检修工作量较大。

形心算法实现的稳定性与精度主要取决于阈值分割的情况[11]。使用最大类间方差算法找到合适的阈值且图像背景单一,因此,形心算法可以快速高效地计算出形心坐标。

4 PLC并车控制法

4.1 PLC并车控制法的并车控制原理

PLC通讯并车控制系统主要是利用PLC的通讯模板或点对点通讯接口进行串行并车通讯,从而实现两台桥式起重机的主从控制。专用的通讯电缆是传递并车信息的媒介,并车逻辑控制由编制的现场控制程序完成。可以根据需要编制或修改控制程序,随意设定主控车和备控车。设定完成后,若在主控车中进行操作,通过PLC可使被控车的操作装置闭锁,以免发生误操作。此时,在主控车中,利用某机构控制器可以控制两台起重机参与并车作业的相应机构同时动作;也可以通过修改设定,使主控车和被控车中参与并车作业的机构单独动作,以达到及时纠偏,确保吊运精度的目的。

PLC并车控制原理图如图3所示:

图3 PLC并车控制原理图

PLC通讯并车控制系统的专用设备介绍:

(1)PLC的硬件配置;

(2)用户程序的设计;

(3)编程器的选择;

(4)通讯电缆的选择。

4.2 PLC并车控制法的并车具体步骤

4.2.1 机械连接

(1)将并车机械连接杆可靠连接。

(2)两台桥机正常运行时由于有激光防碰撞装置检测,在接近到一定距离时就会自动停车,并车时需要按住联动控制台上的“并车限位短接”按钮,同时操作大车运行控制器,两桥机即可充分接近。

(3)两台桥机上主起升、主小车、大车的电动机选择须选择到相同位置。

(4)两台桥机上主起升轻载/重载选择必须选在在重载,否则会出现两台桥机主起升机构速度不同步的现象。

4.2.2 电气连接

(1)两台准备进行并车操作的桥机分别完成PLC启动、总接触器启动的工作。

(2)将1号车并车插销箱内的并车通讯线连接到2号车PLC1控制屏的通讯模块上,旋紧固定螺钉。此时,两台车的通讯模块上SF红灯消失,TXD、RXD绿灯闪烁。数据发送、数据接收正在进行。

(3)两台车上并车选择开关均置于“并车”位置。

4.2.3 主车选择

在被选定将进行司机操作的桥式起重机上进行主车选择,这意味着并车状况下的操作只能在此车上进行。在主车上,可以单独控制本车(主车)上的主小车运行、主起升运行;也可以单独控制它车上的主小车运行、主起升运行;还可以同时控制本车、它车的主小车运行、主起升运行、大车运行。

将并车选择开关按照:并车-本车-它车顺序转动即完成了主车选择。

4.2.4 控制对象选择

(1)控制本车

将并车选择开关转到“本车”状态,则可对本车的主起升、主小车进行控制。

(2)控制它车

将并车选择开关转到“它车”状态,则可对它车的主起升、主小车进行控制。

(3)并车控制

如果要进行并车控制,即控制两台桥式起重机同时运行,将并车选择开关转到“并车”状态,则可同时对两台桥式起重机的主起升、主小车、大车进行控制。

4.3 PLC通讯并车控制系统的特点介绍

(1)采用PLC对参与并车的相应机构进行控制和管理,使得并车吊运时的信号显示和故障监测十分方便,可以大大缩短检修时间;

(2)采用PLC作为专用并车装置,可以节省司机室内的空间,方便司机操作;

(3)并车机构的逻辑控制大多是由PLC以扫描方式执行用户程序来完成,与继电器控制回路相比,减少了大量的中间继电器和时间继电器,使得单台起重机的电控设备可以达到相当的高度,各种调速装置均可顺利连接于PLC的控制当中,从而实现对各机构电动机的高精度实时控制;

(4)并车时采用专用接口,并车连接方便,传输信息快捷准确。

5 桥式起重机并车过程的主要技术故障解析

桥式起重机并车过程中可能遇到的主要技术故障是并车运行中两桥式起重机的主起升机构出现明显的不同步现象,主要原因:

(1)两车的通信造成不同步;

(2)起升机构由于机械效率、机械摩擦力不能完全相同,造成不同步;

(3)抱闸的松紧不同造成不同步;

(4)电阻器高温后电阻率会发生变化,产生起升机构并车时不同步

6 结论

利用PLC进行通讯并车控制的设计方法,既适用于新产品的开发,也适用于老设备的改造。随着计算机自控技术的不断发展,应用高科技来保证并车吊运的精度及安全可靠性是必然的趋势。所以,PLC通讯并车控制系统应该是起重机实现并车控制的最佳选择。

[1]刘瑞齐,李元章.起重运输机械电气设备[M].北京:中国铁道出版社,1984.

[2]江秀汉,李萍.可编程序控制器原理及应用[M].西安:西安电子科技大学出版社,1996.

[3]廖常初.可编程序控制器应用技术[M].重庆:重庆大学出版社,1998.

[4]朱学军.水电站桥式起重机的并车系统[J].起重运输机械2002(9):6-9.