浅析向家坝右岸地下电站主轴中心补气系统

2012-07-19胡学龙赖见令唐启尧张吉娇

胡学龙,赖见令,唐启尧,张吉娇

(向家坝水力发电厂,四川 宜宾 644612)

1 概述

向家坝右岸地下电站安装有4台单机800 MW、目前世界上单机容量最大的水轮发电机组,由天津阿尔斯通(TAH)供货。水轮机补气采用主轴中心自然补气的方式,同时在基础环、底环、顶盖各设有2、8、6个强迫补气孔,在需要时可以进行强迫补气。向家坝电站发电机层高程为274.74 m,主轴中心补气的补气阀安装在发电机集电环室,高程为276.063 m,向家坝电站7~9月下游多年平均尾水位均在276 m以上,高于补气阀的安装高程。因此补气阀及补气管故障导致漏水,可能影响机组及电站的安全。

2 大轴中心补气系统结构

TAH机组主轴中心孔补气系统由外部进气管道及消音器、排水管、补气阀、浮球阀、中心补气管、补气管支撑等组成,如图1。补气阀为空气缓冲、自润滑结构,补气阀直径650 mm;补气管为插入式结构,分5节组成,出口伸至转轮泄水锥上部;为防止高尾水位时尾水从主轴中心补气管大量溢出,保证机组安全运行,在补气系统上设有缓冲式浮球盘型逆止阀(浮球阀),浮球阀过流面积与补气管相匹配,并设有缓冲装置防止浮球阀在运行过程中快速上下串动。

2.1 补气阀结构

图1 TAH机组大轴中心补气系统

补气阀安装于补气管顶部,主要由阀座、阀盘、阀杆、弹簧和缓冲活塞等五部分组成。如图2所示:阀座安装在补气管最上端,起到支撑作用,阀盘位于阀座下,通过螺母固定于阀杆的最下端。阀轴安装在阀轴导向套内,为防止工作环境对阀轴与导向套的磨损,导向套采用自润滑防泥沙、防锈结构设计。补气阀弹簧安装在阀座内的弹簧护筒内,通过安装于阀轴上端的弹簧压盖螺母使弹簧具备一定的预紧力,在弹簧预紧力的作用下,通过阀杆将阀盘固定于阀座下面,阀盘与底座接触面之间设置有密封装置,以防止返水进入补气阀上部。缓冲装置位于补气阀最上端,与阀座上的弹簧套筒一起构成了空气压缩缓冲活塞缸,阀杆通过十字连接器与空气压缩缓冲活塞连在一起,进行上下随动。由于阀轴和缓冲活塞之间采用了十字连接器,有效地解决了补气阀安装和长期运动时,由于阀杆与缓冲活塞同心度偏差过大,造成的缓冲活塞与活塞缸之间卡阻的问题,提高了设备的工作寿命和运行可靠性。

图2 TAH机组补气阀

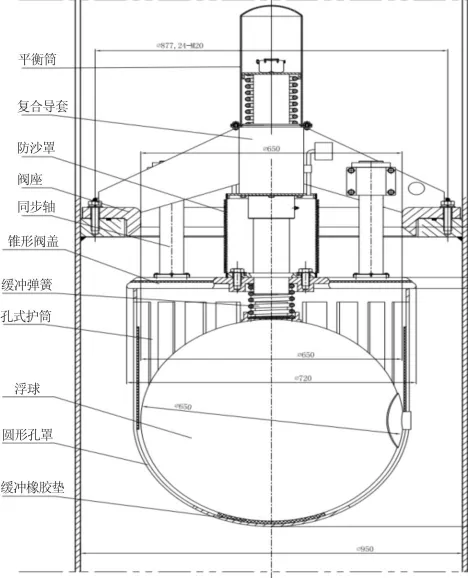

2.2 浮球阀结构

浮球阀也称缓冲式浮球盘型逆止阀,如图3所示,其结构主要由浮球、浮球护罩、阀盘、阀杆、阀座、弹簧等6大部分组成。浮球阀固定于第一节补气管内法兰上,浮球阀的浮球由螺帽固定于阀杆底部,浮球的上端安装有缓冲弹簧,缓冲弹簧与阀盘接触,阀杆安装于阀轴内,阀杆的上端安装了平衡弹簧浮,平衡弹簧长期处于压缩状态。浮球随着阀杆上升时,吸能弹簧被压缩,阀盘在弹簧的作用下,向上运动,迅速关闭阀盘,防止返水继续向上运动。当浮球失去浮力后,浮球在吸能弹簧的作用下,则随着阀杆向下运动,平衡弹簧同时被缓慢压缩,防止因浮球阀运动过快,损坏设备,当平衡弹簧和吸能弹簧弹力达到平衡时,浮球阀恢复到设计状态,浮球的下部设计有浮球护罩,护罩四周安装在阀盘圆周上,可有效地防止浮球脱落,同时阻止杂物进入护罩内,影响到浮球的动作灵活性。

图3 TAH机组浮球阀

3 存在的风险

由于大轴中心补气的存在,将下游尾水与厂房连接在一起,中间只设补气阀和浮球阀隔开,因此浮球阀、补气阀以及补气管各段之间的密封可靠性至关重要,是水电站的危险源之一。同时向家坝TAH机组大轴内从上端轴至泄水锥为互通结构,发电机上端轴内布置有转子正负极励磁引线。当轴内进水时,积水将可能直接进入发电机上端轴,造成发电机短路,向家坝电站汛期下游尾水位在发电机高程之上,该问题尤为突出。主要存在可能的风险:

(1)高尾水位运行时,补气阀与浮球阀密封不好,补气装置转动部件与固定部件密封失效,尾水从补气装置涌出,可能造成机组进水,甚至水淹厂房;

(2)机组甩负荷等情况时,因水锤作用,水从中心补气管中上涌,补气阀与浮球回关不及时,可能造成机组进水;

(3)补气管分段密封损坏,导致大轴内积水,可能导致发电机绝缘下降、转子中心体进水;

(4)补气管第一节脱落,导致江水大量返涌,可能导致发电机上端轴进水,导致机组事故停机甚至水淹厂房。

4 风险分析

4.1 高尾水位运行时,补气阀与浮球阀发卡或密封差,补气装置转动部件与固定部件密封失效,尾水从补气装置涌出,可能造成机组进水,甚至水淹厂房

向家坝右岸地下电站TAH机组的主轴中心补气阀采用自关闭型式的补气阀,补气阀下方设计有浮球阀,补气阀为常闭状态,浮球阀为常开状态。当尾水上涌时,浮球靠水的浮力与上部密封接触,达到密封的效果,作为防止返水的第一道防线。浮球阀的密封结构简单,浮球为球体,可以任何角度与密封圈配合。因此只要浮球不发生变形,浮球阀都可以实现密封,浮球阀不能密封的可能性较小。

在补气阀的正下方设置有漏水盆,漏水盆连接有1根φ325的排水管路引至厂房渗漏排水总管。用以排除当补气阀与浮球阀不能关闭,或者密封不好时补气管内的返水。补气阀外罩属于固定部分,补气阀属于转动部分,在二者之间设有接触式密封和集水槽,可有效地防止机组返水进入机组内部,造成机组短路,集水槽底部设置排水管。但是漏水箱内未设置水位监视开关,不能及时有效地监视补气管的返水。

二滩电站发生过因补气阀卡阻而造成尾水返水的情况,主要原因是补气阀的缓冲结构不可靠,运行一段时间后阀杆变形而发生卡阻,补气阀不能复位,二滩电站改造后的补气阀运行稳定。三峡左岸ALSTOM机组运行中发生多次补气阀损坏,其原因就是补气阀结构不合理,采用油作为缓冲介质,存在泄漏现象;同时缓冲阀同心度很难一致,造成补气阀关闭缓慢。向家坝TAH机组的补气阀缓冲结构为空气压缩缓冲,与三峡ALSTOM补气阀改造后使用的结构类似,保证了补气阀不会产生因缓冲介质自身原因造成的补气阀缓冲失效,同时解决了由于阀盘动作过快造成的阀盘变形、阀杆断裂、补气阀工作噪音过大和阀盘与阀座密封装置工作寿命过短等问题,大大提高了设备的运行可靠性。实际应用表明比较可靠,该结构在国内其他电站的应用也比较成功,因此补气阀发生卡阻不能关闭的可能性不大。

综上所述,使用成熟结构的补气阀和加装浮球阀后,向家坝右岸地下电站因补气装置失效而机组进水、水淹厂房的的可能性较小。但是不能及时直接地监视补气管返水,需要从渗漏集水井水位或消音器的返水来分析补气管的返水情况。

4.2 机组甩负荷等情况时,因水锤作用,水从中心补气管中上涌,补气阀与浮球阀回关不及时,可能造成机组进水

向家坝右岸地下电站补气阀结构为常闭,在尾水管真空度为-0.01 MPa时才打开进行补气。在甩负荷等特殊工况下,补气阀打开补气降低尾水管内的真空度;出现返水锤时尾水管内压力会上升,补气阀处于关闭状态,不会导致补气管返水。即使补气阀卡阻,浮球阀也可以实现密封,因此,因水锤返水的可能性也较小。

综上所述,在甩负荷等特殊工况下,水从中心补气管中涌出的可能较小。

4.3 补气管分段密封损坏,导致大轴内积水,可能导致发电机绝缘下降、转子中心体进水

向家坝TAH机组主轴中心的补气管为5节连接而成,各节之间设有密封,其密封结构布置如表1所示。由于补气管布置于大轴内部,在机组运行时,补气管随机组做圆周运动,为了防止补气管在圆周方向上因摆度过大做成,设备损坏,在大轴内部设置了三道带孔结构的支撑面,由上而下分别安装在转子、发电机大轴和水轮机大轴的下法兰面上。为了防止补气管与支撑法兰之间发生钢性碰撞,在支撑法兰内侧设置有弹性导向套。

表1 TAH机组补气管密封结构布置

根据以往运行经验,补气管分段之间的密封,采用端面密封较为可靠,而立面密封在转动部件中可能会产生相对运动,因此可靠性相对差些。并且如果此处发生漏水,水漏至补气管与大轴之间,积水能直接上至发电机上端轴内,很可能导致发电机事故停机。向家坝TAH机组转轮上冠与水轮机轴联接法兰面采用的立面密封由两道“O”型橡胶圈组成,以提高其可靠性。并在补气管安装时对该立面密封结构做耐压密封试验(水压0.5 MPa,时间30 min),保证该装置的可靠性。虽然可在转子中心体进人孔处安装密封门以防止在极端情况下积水上升至转子中心体时从进人孔溢出,但由于轴内从上端轴至泄水锥为互通结构,如果轴内进水,很可能直接上升至发电机上端轴,导致发电机转子短路。三峡左岸11F曾经出现过补气管末端密封处渗水,导致发电机大轴底部及转子中心体内有大量的积水,致转子绝缘下降。

为了能够及时发现主轴内部积水,TAH机组在水车室内水导上油槽盖板上方水轮机轴上设置有排水孔,当发现该孔漏水时,应及时安排停机检查,以避免强迫停机或水淹厂房等事故发生。综上所述,向家坝右岸地下电站TAH机组补气管密封设计较可靠,在转子中心体进入孔可设密封门,水轮机轴上设计有排水孔可以及时发现大轴内进水。但是由于大轴内没有设置密封隔离板,如果大轴与补气管间进水,积水将直接涌至上端轴,导致机组事故停机,甚至水淹厂房。

4.4 补气管第一节松动或脱落,使江水返涌,可能导致发电机上端轴进水,导致机组事故停机甚至水淹厂房

如图4,补气管的第一节喇叭口通过24个M20的螺栓固定于泄水锥上部,且连接面设有“O”型密封圈。由于连接面位于转轮室内,受水流流态影响运行工况复杂,对该断面联接强度要求较高。如果此处连接强度不够或螺栓疲劳损坏很可能导致该节补气管松动甚至撕裂脱落,使江水返涌至大轴与补气管间,此时江水快速涌至发电机上端轴,造成事故停机或水淹厂房等事故。

图4 TAH机组补气管首节与泄水锥连接面结

5 总结

向家坝右岸地下的主轴中心补气系统的结构设计较合理,补气阀、浮球阀均选用成功应用的结构。但大轴自然补气系统布置于大轴内部,出现的故障较为隐蔽,无相关有效的自动装置监视其运行工况及补气管返水情况。并且大轴补气装置故障或大轴内进水后果比较严重,特别是在高尾水位运行时。为保证其性能长期可靠,笔者认为可以采取以下几个预控措施:

(1)在机组安装阶段,做好密封安装质量控制,尽可能减小立面密封的两段补气管的不同心,且对立面密封进行耐压密封试验,保证密封可靠;严格控制补气管第一节与泄水锥连接面的安装质量与连接螺栓的设备质量,确保其有足够的强度应对恶劣工况。

(2)加强对水轮机轴排水孔的检查,及时发现大轴内积水,及时安排检查处理,避免大轴内的水位继续上升导致事故;

(3)加强对进风夹层内消音器的检查,发现消音器返水时,并且厂房渗漏集水井水位上升加快,可能是补气阀与浮球阀发卡或密封损坏,应及时安排检查处理。

(4)机组检修维护时,检查补气阀,浮球阀的设备情况,及时处理设备缺陷,保证补气装置的稳定可靠,制定合适的密封检查周期,定期检查密封,确保密封的可靠。

(5)为避免大轴内进水时,返水涌至上端轴导致发电机事故停机,在转子中心体进人孔加装密封门的同时,在发电机与上端轴联接面安装密封隔离板,使返水无法上涌至上端轴。

[1]姜德政.三峡ALSTOM水轮发电机组大轴补气阀的改进[J].水电与新能源,2010(2):38-39.

[2]唐 敏,张红伟,吴励鸣.向家坝800 MW水轮机主轴中心孔补气系统设计简介[J].水电站机电技术,2011(6),6-8.