排气歧管热负荷仿真与试验研究*

2012-07-19曹元福杨振宇张卫正杨怀刚

曹元福,杨振宇,柯 妍,赵 飞,张卫正,杨怀刚

(1.北京理工大学机械与车辆学院,北京 100081;2.重庆长安汽车研究院,重庆 401120)

前言

随着发动机性能的不断提高,其关键零部件的热负荷也不断增加[1]。排气歧管是发动机的主要受热件之一,它与高温废气直接接触,工作环境恶劣,热负荷很大,导致开裂的故障越来越多,严重影响发动机的安全性和可靠性。

有关排气歧管热负荷的研究中,很多人在对排气歧管进行热负荷分析时未考虑辐射换热,而排气歧管外侧的隔热罩与歧管之间的辐射换热对排气歧管温度场的影响很大;同时,排气歧管的工作温度很高,对其进行高温应变测量的难度很大,也没有人进行过相关的研究[2-4]。本文中采用流固耦合的方法对发动机排气歧管的热负荷进行了仿真分析,考虑了歧管与隔热罩之间的辐射换热以及材料的非线性,并在台架上对排气歧管进行了温度场和应变测量试验研究,对仿真模型进行了校核验证。

1 计算模型的建立

图1为排气歧管的热负荷仿真分析流程图。首先用三维CFD软件Fire计算排气歧管的瞬态内流场,计算出内壁面的瞬态对流换热系数和环境温度,用时间平均的方法得到排气歧管内壁面的稳态对流换热系数和环境温度;然后,在同时考虑导热、对流和辐射换热的条件下,利用热辐射仿真软件Radtherm得到排气歧管的内壁面温度;最后将内壁面节点温度映射到有限元软件Abaqus中,计算排气歧管的温度场和热应力,并在实机台架上对排气歧管的温度场和应变进行了测试,其结果验证了仿真分析的有效性。

1.1 排气歧管内流场CFD模型

模拟台架试验情况,排气歧管内流场瞬态控制方程采用可压缩N-S方程,湍流模型采用标准k-ε模型,壁面按标准壁面函数处理,催化器采用多孔介质模型。流动与传热控制方程为

式中:ρ为密度;φ为广义变量;t为时间;U为速度;Γφ为广义扩散系数;Sφ为广义源项。

进出口边界条件由发动机一维热力学软件GT-Power计算给出(曲轴转角范围为 0°~1 440°),其余为壁面边界条件。图2为排气歧管内流场CFD网格模型。

1.2 排气歧管复杂传热模型

图3为排气歧管复杂传热示意图。排气歧管内有高速的高温废气流过,属于管内强迫对流换热;管外和大气接触属于自然对流换热;管外与隔热罩之间还存在着辐射换热;歧管固体内部存在着热传导;因此排气歧管的传热是一个复杂的过程。本文中利用热仿真软件Radtherm建立排气歧管复杂传热模型,包括排气歧管、催化器和隔热罩,可以同时计算导热、对流和辐射3种传热方式。

将CFD计算分析得到的稳态换热系数和环境温度映射到排气歧管内壁面上作为边界条件,外壁面设为大气环境。给定歧管的材料导热率以及内外壁面和隔热罩的辐射率。

1.3 有限元模型

在排气歧管热负荷计算中,内部气体压力所造成的机械载荷与热载荷相比很小,忽略不计。计算模型如图4所示,包括简化缸盖、入口法兰盘、排气歧管、催化器、尾管出口法兰盘和紧固螺栓等。

提取热仿真软件Radtherm中计算得到的排气歧管内壁面温度,将其映射到对应的有限元网格上,作为第一类热边界条件。

计算出排气歧管的温度场后,以单元温度作为单元载荷;分别在缸盖顶面与入口法兰盘底面和入口法兰盘顶面与螺栓头部底面设置接触对,允许它们之间产生相对位移;给定螺栓预紧力,计算其热机耦合作用下的应力。模型考虑了材料的非线性和塑性,图5为排气歧管所用材料的弹性模量和屈服强度随温度变化的曲线。

2 计算结果及分析

2.1 内流场CFD计算结果

综上所述,通过内流场计算,得到排气歧管内壁面等效换热系数和环境温度。图6为内壁面环境温度和换热系数分布云图。

2.2 传热计算结果

由于采用的流场仿真计算软件Fire与热仿真软件Radtherm之间的接口良好,流场的计算结果可以直接映射到计算模型上,作为边界条件。

图7给出了同时考虑导热、对流和辐射换热时整个排气歧管组件的温度场计算结果。

2.3 有限元计算结果

将Radtherm软件计算得到的内壁面温度映射到有限元软件Abaqus中,作为第一类边界条件,通过计算得到排气歧管组件的温度场分布,见图8。由图可见,排气歧管的整体温度都很高,歧管汇合区域是其中温度最高的部位,高达794℃。由于歧管整体温度较高,缸盖的温度较低,因此导致与缸盖连接的进口法兰盘处的温度梯度较大。

图9给出了排气歧管的应力场云图。从图9可见:入口法兰局部区域的温度梯度较大,导致此区域的热应力较高,最大热应力大约在150MPa,此区域的温度仅为300℃左右,此温度下的材料屈服极限为260MPa,远高于此处的应力数值,因此该区域虽承受较大应力,但并不会发生塑性变形,所以此处并不是排气歧管的危险区域。

图10为排气歧管局部的应力云图,可以看出:排气歧管最高温度区域的Von Mises应力并不大,仅在35MPa左右,但由于该区域温度较高,最高温度高达794℃,而750~800℃温度下所对应的材料区域极限较低,仅为30MPa左右,因此,最高温度的排气歧管区域发生塑性变形,产生非弹性损伤,该区域才是排气歧管的危险区域。

图11给出了排气歧管的塑性应变云图,从结果可以看出:排气歧管汇合处多处已发生塑性变形,由于排气歧管过渡圆角和结构的不对称性影响,使第2、3排出管汇合处的塑性应变最大,由此产生的损伤较大,使得此区域易出现破坏。与图1对比可知,仿真分析得到的破坏区域和实际破坏区域相吻合,因此这一区域需要重新设计。

3 温度场和高温应变测量试验

3.1 温度场测量

为了对计算模型进行验证与校核,在台架上对该排气歧管进行了温度测量。选用试验室自制的K型镍铬镍硅热电偶作为温度传感器,在排气歧管上选取了13个测点,其中测点1-11布置见图12,测点12和13在与测点5和6对应的排气歧管背侧。

在100%负荷、额定转速n=6 000r/min下进行了温度测量。图13给出了温度测量值与计算结果的对比:除了11点误差较大以外,其它各点的误差值均在5%以内,可以认为温度场的计算模型可作为后续应力场计算的边界条件。

3.2 高温应变测量

排气歧管温度高,普通应变片不能承受,必须采用高温应变片。图14给出了贴有高温应变片的试验件,在相同位置布有热电偶,可测得该位置的温度,便于对应变片热输出进行标定。

将试验件安装在原厂发动机上,然后引出应变片的导线串联电阻箱,进行线阻补偿,再接入SDY2102型动静态应变仪,对其进行应变测量。对测量得到的数据进行导线电阻修正、热输出修正和灵敏系数修正[5]。图15给出了发动机工况由负荷70%、n=4 000r/min变为负荷100%、n=6 000r/min时,测点的应变随时间的变化历程。由图15可见:该测点应变数值为正,说明此处受拉应力;工况变化后,应变逐渐增大,随着时间的增长最后趋于稳定。

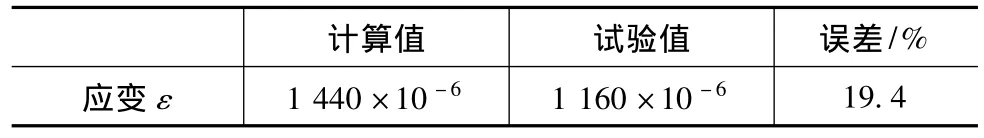

表1给出了测点位置的应变试验测量值与计算值的对比情况。由表1可以看出:计算结果与试验测量值误差为19.4%。

表1 应变的试验测量值与计算值对比

4 结论

(1)采用流固耦合的方法对排气歧管进行了热负荷仿真分析,计算结果与试验测量值吻合较好,表明该方法在实际工程应用中是可行的。

(2)在额定工况下,排气歧管整体温度都很高,材料的高温强度明显下降,歧管多处承受的应力已超过材料在该温度下的屈服极限,导致产生塑性变形,因此应选用高温强度较高的材料。

(3)由于排气歧管过渡圆角以及结构的不对称性影响,使排气歧管汇合处的塑性应变最大,由此产生的损伤较大,使此区域易出现破坏。

[1]Gy希特凯.内燃机的传热和热负荷[M].马重芳,等译.北京:中国农业机械出版社,1981.

[2]杨万里,许敏,刘国庆,等.发动机排气歧管热负荷数值模拟[J].华中科技大学学报(自然科学版),2006,34(12):98 -100.

[3]李红庆,杨万里,等.内燃机排气歧管热应力分析[J].内燃机工程,2005,26(5):81 -84.

[4]王立新,刘斐,潘雪伟.发动机排气歧管断裂分析及其设计改进[J].上海汽车,2007(12):15-18.

[5]马良珵,冯仁贤,徐德炳,等.应变电测与传感技术[M].北京:中国计量出版社,1993.