600 MW超临界锅炉新型燃烧方式试验及数值模拟研究

2012-07-18闫承先束继伟孟繁兵金宏达

闫承先,束继伟,孟繁兵,金宏达,王 岩

(1.黑龙江省电力科学研究院,黑龙江哈尔滨 150030;2.中国华电集团哈尔滨发电有限公司,黑龙江哈尔滨 150001)

600 MW超临界锅炉新型燃烧方式试验及数值模拟研究

闫承先1,束继伟1,孟繁兵1,金宏达1,王 岩2

(1.黑龙江省电力科学研究院,黑龙江哈尔滨 150030;2.中国华电集团哈尔滨发电有限公司,黑龙江哈尔滨 150001)

阐述了600 MW超临界锅炉的主要设计参数,分析了新型燃烧方式燃烧系统的设计特点,建立了炉内过程数值模拟模型,在同类型机组进行了冷态空气动力场试验,通过不同工况数值模拟结果对比,探索该型燃烧方式的燃烧调整方法。试验结果表明,试验结果和数值模拟研究结果相吻合。

超临界锅炉;新型燃烧方式 ;数值模拟

0 引言

某厂新建机组为2台600 MW超临界褐煤锅炉,为一次中间再热、超临界压力变压运行的直流锅炉、单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、紧身封闭布置的π型锅炉。该炉采用新型墙式燃烧方式,主燃烧器布置在水冷壁的四面墙上,每层4只燃烧器对应1台磨煤机。为了与传统角式切圆燃烧的锅炉相比较,分析新型切圆燃烧锅炉的燃烧特点,本文以该电厂锅炉实际运行数据为依据,建立了燃烧器区域流场变化的计算模型,通过冷态数值模拟和热态数值模拟,在同类型机组进行了冷态空气动力场试验,得到了数值模拟结果与冷态试验结果一致的结论。

1 主要设计参数

该锅炉主要参数如表1所示,煤质分析如表2所示,最大连续负荷(MCR)时燃烧器的主要设计参数如表3所示,锅炉结构尺寸如表4所示。

表1 锅炉主要参数

表2 煤质分析

表3 MCR工况下燃烧器设计参数

表4 锅炉结构尺寸

2 燃烧系统设计特点

燃尽风(SOFA)采用传统的角式布置,燃烧器布置在炉膛四面墙的1/4处。主燃烧器分为3组:上部煤粉燃烧器有固定风室3个,煤粉风室2个;中部煤粉燃烧器有固定风室3个,煤粉风室2个;下部煤粉燃烧器有固定风室4个,煤粉风室3个。燃烧器采用大风箱结构,由隔板将大风箱分隔成若干风室,在各风室的出口处布置燃烧器喷嘴。煤粉燃烧器为水平浓淡燃烧器,其特点是风粉混合物经过煤粉喷嘴体内的百叶窗分离后,形成浓相煤粉气流和淡相煤粉气流,在燃烧器喷口内设置有波形钝体,该钝体与喷嘴体内导向板一起使浓、淡相煤粉气流一直保持到燃烧器出口。在波形钝体出口处,形成1个稳定的回流区,该回流区有利于浓淡两相煤粉迅速着火,并使火焰稳定在1个较宽的负荷变化范围内,确保煤粉及时燃尽,能有效抑制NOx排放,保证锅炉效率。

燃烧器与水冷壁夹角为90°,切圆直径为10 m,炉膛内部火焰充满度比较好,有利于水冷壁吸热和煤粉的燃尽。SOFA风室位于水冷壁四角,每角又分成4层,SOFA风室出口射流中心线和水冷壁的夹角分别为42°和48°。为了弥补SOFA风室的射流角度,SOFA风室喷嘴可左右摆动12°,可根据炉内燃烧工况来调整喷嘴的摆动角度。

与传统角式切圆燃烧的锅炉相比较,新型切圆燃烧锅炉具有以下优点:

1)火焰喷射方向与墙垂直,火焰行程短,燃烧器出口射流两侧有较大的空间,补气条件好,有利于高温烟气回流。

2)炉膛充满度高,热流分配均匀,能减少水冷壁附近烟气流扰动的影响。

3)着火稳定,燃烧器效率高,炉膛出口烟温均匀。

3 炉内过程数值模拟

3.1 计算模型的建立

为了研究墙式切圆燃烧器,利用Fluent软件进行数值模拟,以便得到气流在炉内的速度分布。切圆燃烧炉膛中气流流动是非常复杂的三维湍流流动,在单相湍流的领域内应用最多、用于解决各种流动问题的有效性是k-ε双方程模型。为了使k-ε双方程模型计算结果更接近实际,在本项目研究过程中,将采用可实现的k-ε模型。在直角坐标系下,标准k-ε双方程模型的基本控制方程[1]可以表示如下:

连续性方程为

各种燃烧室和燃烧器数值计算的应用都说明了煤粉运动和弥散的规律对燃烧过程的稳定性、经济性及污染物的排放影响很大[1]。电站锅炉炉内的主要传热方式是辐射传热,因此在进行数值模拟的过程中需要对辐射传热过程进行准确的模拟。考虑气体与颗粒之间的辐射换热,P-1模型和离散坐标(DO)模型均能够考虑气体和颗粒之间的辐射换热。其中P-1模型适用于光学厚度大于1的情况,模型相对简单,因此选用P-1辐射模型。

假设煤粉燃烧模型的煤粒在反应过程中均为球形颗粒,煤粒由水分、原煤、焦炭和灰分组成。挥发分在煤粉粒子燃烧过程中首先析出并消耗,析出挥发分后粒子中固体可燃物称为焦炭,挥发分在燃烧反应中消耗速度比焦炭高,因此挥发分在反应初期迅速燃烧完成。本研究过程采用双竞争模型来模拟挥发分的热分解过程,采用混合份数PDF方法模拟挥发分燃烧反应过程,用扩散动力模型模拟焦炭的燃烧反应过程。

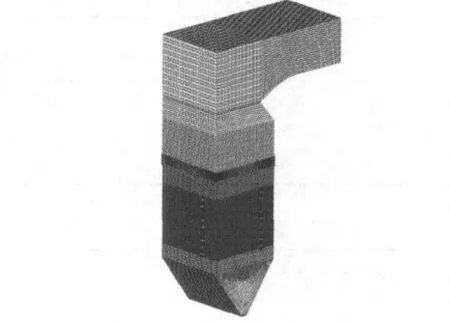

为了使数值计算可行,需要对实际炉膛结构进行合理简化处理。本项目数值计算域选取炉膛下部冷灰斗下沿到炉膛出口区域作为计算域,采用非均匀的六面体网格对整个计算区域进行分块网格划分。由于计算区域很大,不可能将整个计算域的网格划分很细,但考虑到燃烧器区域流场变化比较剧烈,将燃烧器区域划分得密一些,如图1所示。

图1 炉膛网格划分示意图

3.2 冷态数值模拟

3.2.1 冷态数值模拟结果及分析

本项目研究冷态模拟分2种工况。

工况1:下六层磨煤机运行,燃尽风正切角度最大时冷态空气动力场的模拟。

工况2:下六层磨煤机运行,燃尽风反切角度最大时冷态空气动力场的模拟。

3.2.2 特征截面空气流动分布

炉内气流的合理流动、分布是组织燃烧的关键因素。炉内气流速度分布、射流的卷吸、回流区的大小决定煤粉气流的着火、火焰的传播等。各燃烧器组合射流间的相互影响对火焰与燃料空气混合物之间传热传质过程、燃烧过程中的结渣、腐蚀起重要作用。

图2与图3分别为工况1、工况2最上层喷口(F层)水平截面的速度矢量图和等速线图。

从图2与图3可以看出,炉内气流混合强烈,各喷口喷射出的射流刚性较强,能够喷射到下游射流的根部,能够形成充满度较好的切圆。一、二次风喷口动量估算数据对比如表5所示。

表5 一、二次风喷口动量对比

图2 工况3时F层一次风喷口水平截面速度矢量图和等速线图

从表5的估算数据可以看出,燃用褐煤的机组一、二次风动量比远大于烟煤锅炉,二次风对一次风的包裹作用是不利的,一次风容易穿透二次风。从数值模拟结果可以看出,射流有偏向炉墙的现象,这与一次风动量偏大、喷流射流行程较短有关系(与四角切圆燃烧方式相比较)。

3.3 热态数值模拟

热态数值模拟工况分为2种工况。

工况1:一次风率为36%,下六层磨煤机运行,燃尽风反切角度最大。

工况2:一次风率为30%,下六层磨煤机运行,燃尽风反切角度最大。

热态模拟温度分布云图如图4、图5所示。

从图4、图5中可以看出,锅炉一次风率由36%降至30%后,炉膛中心温度水平略微提高,背火侧回流区明显减小,在远离燃烧器方向的炉墙附近存的高温回流区域有远离炉墙的趋势,炉膛火焰充满度趋于良好。

4 冷态试验结果

在同类型机组进行了冷态空气动力场试验,采用冷态空气动力场示踪烟花试验[2]。该冷态空气动力场试验工况为按照相似理论进入自模化区后一、二次风全部投入工况。

从示踪烟花的燃放结果可以看出,数值模拟结果与冷态试验结果一致。在冷态时,由于一次风气流运动方向与墙的距离较大,在燃烧器喷口附加区域水冷壁的结焦会轻于四角切圆燃烧锅炉。从组合工况来看,一、二次风切圆直径基本相同,二者运动方向一致,未出现煤粉气流脱离二次风气流独自向内或向外运动的问题,保证了一、二次风的有效混合。

5 结论

1)新型墙式切圆燃烧方式燃烧区域补气条件较好,有利于煤粉着火。

2)配备中速磨煤机的褐煤锅炉因一次风率较高,造成一、二此风刚性差距较小,使一次风射流互相影响,容易造成火焰偏斜。

3)锅炉设计假想切圆直径较大(直径10 m),炉膛烟气充满度较好。

4)试验和数值模拟研究结果相吻合。从热态数值模拟结果可以看出,炉膛火焰充满度较好,温度分布比较均匀。

5)一次风率较高的情况下炉膛四壁远离燃烧器方向存在一个高温火焰区域,该位置容易发生结焦问题,这与锅炉实际运行工况相吻合。

6)数值模拟结果显示,一次风率降低后,整个炉膛内的温度水平有所提高,高温区域面积增大,说明火焰充满度好;水冷壁近壁面处温度有所降低,仍处于还原性气氛之下;在主燃烧区域内,燃烧所需的空气量仍明显不足,在燃尽风喷入后继续燃烧,导致整个炉膛火焰中心处于SOFA至折焰角的区域。

[1]岑可法.锅炉燃烧试验研究方法及测量技术[M].北京:水利电力出版社,1987.

[2]北方联合电力上都电厂.5号锅炉炉膛和燃烧器冷态空气动力场试验报告[R].西安:西安热工研究院有限公司,2010.

Study of new combustion mode and numerical

simulation of 600 MW supercritical boiler

YAN Chengxian1,SHU Jiwei1,MENG Fanbing1,JIN Hongda1,WANG Yan2

(1.Heilongjiang Electric Power Research Institute,Harbin 150030,China;2.Harbin Power Generation Corporation of China Huadian Group ,Harbin 150001,China)

This paper introduces the main design parameters of 600 MW supercritical boiler,analyzes the design characteristic of combustion system with the new combustion mode,establishes numerical simulation model of furnace process,tests cold state aerodynamic field with units of same type and studies adjustment method to this type of combustion through numerical simulation under different working conditions.Test shows that the result of the experiment coincides with that of numerical simulation.

supercritical boiler;new combustion mode;numerical simulation

TK229.2

A

1002-1663(2012)02-0148-04

2011-09-08

闫承先(1976-),男,1998年毕业于哈尔滨工业大学热能工程专业,高级工程师。

(责任编辑 侯世春)