脂润滑条件下微凹坑表面的摩擦特性研究

2012-07-18刘小君胡兆稳

李 媛, 刘小君, 王 静, 胡兆稳

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

脂润滑条件下微凹坑表面的摩擦特性研究

李 媛, 刘小君, 王 静, 胡兆稳

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

文章为了探讨脂润滑条件下激光加工微凹坑表面的摩擦特性,设计并制造了5组不同的表面,其微凹坑直径、间距相同,但深度不同,在HDM20端面摩擦磨损试验机上,采用脂润滑,在不同载荷、转速等工况条件下进行了一系列的面接触摩擦磨损实验,并分析了表面形貌对摩擦特性的影响。结果表明,面接触脂润滑条件下,不同微凹坑深度的表面微观结构特性对摩擦系数的影响显著,适当的凹坑深度可以改善表面的摩擦特性和温度特性,凹坑太深或太浅均不利于改善摩擦副的摩擦特性。

微凹坑表面;面接触;脂润滑;摩擦特性

摩擦是引起机械零件磨损和导致机器失效的主要原因之一,近年来的研究表明,表面形貌直接影响零件的摩擦特性。

为了寻求有效的耐磨减摩方法,文献[1-3]已开始致力于表面形貌对摩擦特性影响的研究。文献[4]在脂润滑条件下,进行了铸铁与GCr 15钢的抗擦伤性能研究,其中铸铁上激光加工有3种不同的微结构。文献[5]在面接触乏油条件下,进行了4种不同深度的正方形凹坑的灰铸铁材料摩擦磨损试验研究。文献[6]在浸油状态下,以45钢-铜配副进行摩擦磨损试验,考察了不同磨损阶段的磨粒群分形维数的分布,并对各表征参数与摩擦力的关联性进行了对比分析。文献[7]在油润滑条件下,采用已进行微造型处理的钢板和另一较软金属为配对摩擦副,进行了滑动摩擦试验,研究了粗糙度参数对摩擦系数的影响。文献[8]研究了表面激光微造型的钢环的磨料磨损性能,分析了在滴油润滑和油盒润滑2种试验条件的试验。文献[9]研究了面接触油润滑条件下激光加工交叉网纹表面对摩擦特性的影响。

关于面接触脂润滑条件下,表面形貌对摩擦特性影响的研究还鲜见报道。本文通过在自行研制的HDM20型端面摩擦磨损试验机上进行摩擦学试验,研究了脂润滑条件下,关于微凹坑深度、载荷、速度等对面接触条件下表面摩擦特性的影响。

1 实验方法

1.1 摩擦试验装置

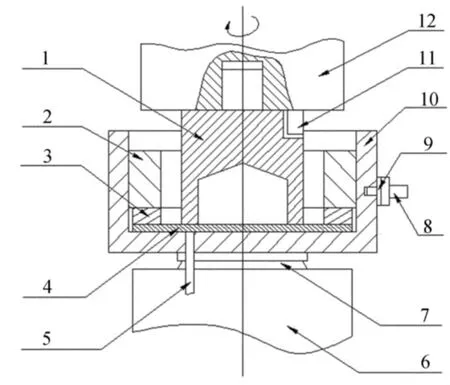

本研究采用的试验装置为自行研制的HDM20型端面摩擦磨损试验机,其原理示意如图1所示。试验时,按图示装夹好试件并加入润滑剂后加载,使上、下试件互相压紧并达到设定的载荷,然后上试件在主轴的带动下转动,开始进行试验。表面间摩擦力矩通过由销钉固定在壳体上的力矩传感器测出,摩擦系数可由摩擦力矩换算得出,摩擦温升由温度传感器测算得出。

图1 试验装置原理示意图

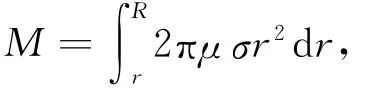

摩擦系数与摩擦力矩换算为:

其中,μ为摩擦系数;σ为接触面单位面积压力;M为摩擦力矩;r为上试件圆环端面的内半径;R为试件圆环端面的外半径。

1.2 试件表面形貌的设计

试验中采用的上试件材料为经过淬火处理的45#钢,硬度约HRC55。其圆环端面为摩擦面,原始粗糙度Ra=0.4μm,内径为22mm,外径为30mm,且圆环端面上激光加工有微凹坑。下试件为45#钢圆盘,其硬度约HRC25,粗糙度Ra=0.4μm,厚度为5mm。直径为55mm。在上试件圆环端面上设计并制造了5组不同凹坑深度的微凹坑结构,凹坑直径为110μm,凹坑间距为184μm×184μm,5组试件 H5、H10、H15、H20、H25的凹坑深度分别为5、10、15、20、25μm。

1.3 试件表面激光加工

使用YLP-F10光纤激光打标机进行表面激光加工,激光输出功率≤10W,激光波长为1.06μm,激光重复频率为20~100kHz。凹坑形状可在机器自身所带的软件中通过绘图的的方法控制,凹坑深度可通过调节激光输出功率、打标速度和打标次数来控制。经过多次尝试总结,确定本次表面激光加工输出功率为3~4W,打标速度为240~250mm/s,打标次数2~8次。

参数设定完成后,依据凹坑参数在机器自带的软件中绘制图案,并在上试件圆环端面上加工出凹坑;接着使用金相砂纸进行打磨,使凹坑边缘表面与基面一致;最后所有试件均使用超声波清洗10min。

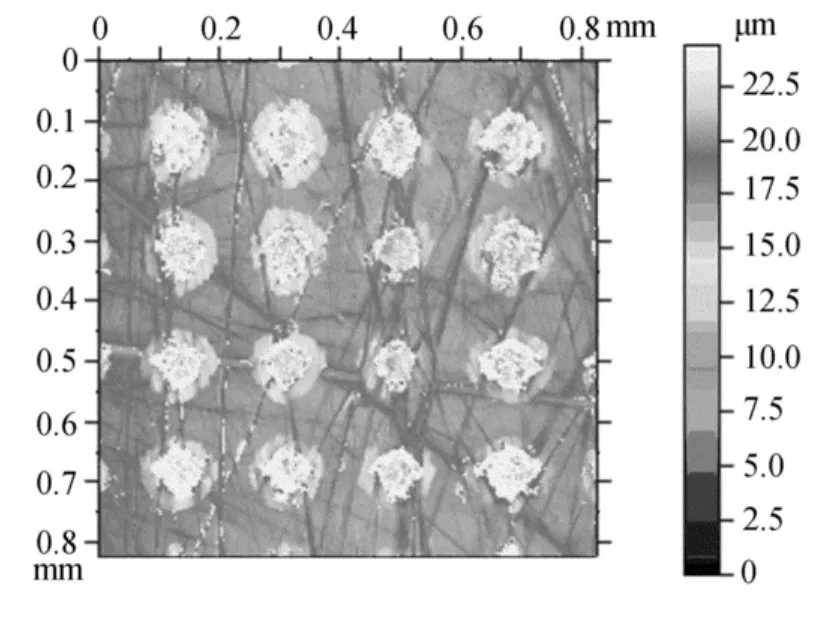

激光加工完成后的微凹坑表面用Talysurf CCI Lite非接触式三维光学轮廓仪对其进行三维测量。图2所示为试件H5的三维形貌图。

图2 试件H5的三维形貌图

试件H5的部分三维表面表征参数如下:

1.4 摩擦试验方法

本试验环境温度为15℃,润滑剂选用2#锂基脂(滴点为175℃、工作锥入度为26.5~29.5mm),试件包括未激光造型的表面共6组,先在上试件圆环端面平均速率为1.0m/s、载荷为300N的条件下分别进行试验,试验持续时间为20min。待稳定后设定上试件圆环端面平均速率为1.0m/s,载荷取值分别为100、150、200、250、300、350N,每种载荷状态持续时间为5min,测得不同载荷下的摩擦系数值。然后设定载荷为300N,试件圆环端面平均速率分别取0.25、0.50、0.75、1.00、1.25、1.50m/s,每种速度状态持续时间为5min,测得不同速度条件下的摩擦系数值。

以上每组试验均进行了3次重复试验,实验结果表明有较好的可重复性。

2 微凹坑表面摩擦特性分析

2.1 载荷的影响

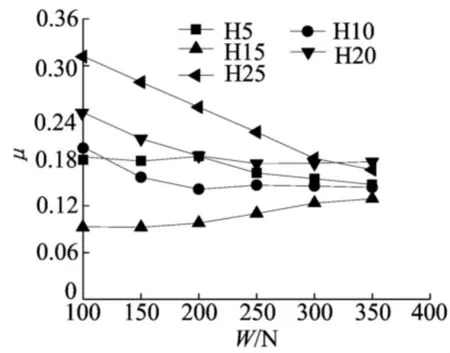

在钢对钢面接触摩擦副脂润滑的情况下,当上试件圆环端面平均速率为1.0m/s时,5个具有不同凹坑深度的表面微凹坑试件在不同载荷下摩擦系数的变化情况,如图3所示。

图3 载荷-摩擦系数关系

可以看出,此条件下不同微凹坑深度的表面微观结构对摩擦系数的影响非常显著,试件H15的表面微观结构在上述载荷条件下都具有较小的摩擦系数。试件H25、H20、H10和H5的表面摩擦系数随载荷的增大呈下降的趋势,但下降的幅度存在很大差别。试件H20、H10和H5的表面摩擦系数在载荷大于250N以后变化不明显,这可能是随着载荷的增大润滑脂的润滑性能得到提高,有利于形成润滑膜。因此,多数试件的摩擦系数随载荷增大有减小趋势,至于H5独特的变化暂无法解释。

2.2 速度的影响

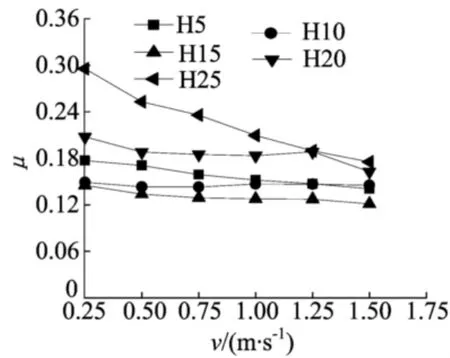

图4所示为在钢对钢面接触摩擦副脂润滑的情况下,载荷为300N时,5个不同深度的微凹坑表面试件在不同上试件圆环端面平均速率条件下摩擦系数的变化情况。由图4可以看出,此条件下不同微凹坑深度的表面微观结构特性对摩擦系数的影响显著,在不同速率条件下,试件H15的表面摩擦系数最小,试件H5、H15和H25的摩擦系数随着上试件圆环端面平均速率的增大而减小。试件H10的摩擦系数在不同速率条件下变化不显著,随着速度的增大,试件H20的摩擦系数变化总趋势是下降的。这说明随着速度的增大接触区润滑剂扰流作用加强,有利于润滑膜的产生,因而随速度的增加,多数试件的摩擦系数有减小趋势。

图4 速度-摩擦系数关系

2.3 微凹坑深度的影响

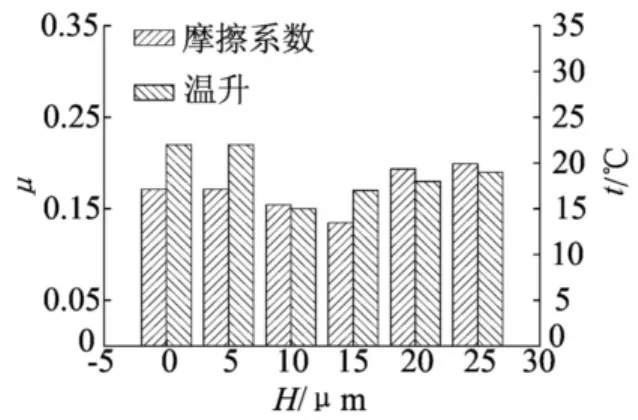

图5所示为钢对钢面接触摩擦副脂润滑的情况下,载荷为300N、上试件圆环端面平均速率为1.0m/s时摩擦系数及温升随凹坑深度的变化。

图5 凹坑深度-摩擦系数关系

由图5可以看出,此条件下不同微凹坑深度的表面微观结构对摩擦系数的影响显著,试件H10和试件H15的表面微观结构的温升及摩擦系数都与未造型的相差,但是试件H10的表面微观结构摩擦系数与未造型的相差幅度较小。试件H5、试件H20和试件H25的表面微观结构摩擦系数和温升均不比未造型低。在此条件下,试件H15的表面微观结构的摩擦系数最小,具有较好的摩擦及温度特性。由此可知,适当的凹坑深度可以改善面接触摩擦副的摩擦特性,此处的最优凹坑深度为15μm,凹坑太深或太浅均不利于改善摩擦副的摩擦特性。

3 结 论

(1)在面接触脂润滑条件下,不同微凹坑深度的表面微观结构特性对摩擦系数的影响显著,且在速度一定、载荷变化的条件下,比在载荷一定、速度变化的条件下更显著。

(2)在面接触脂润滑条件下,除试件 H15外,其他试件的摩擦系数随载荷的增大呈下降趋势,试件H5、H15和H25的摩擦系数随着速度的增大而减小。

(3)在本试验的速度和载荷条件下,最优凹坑深度为15μm,此时的摩擦系数最小,温升较小,凹坑太深或太浅均不利于改善摩擦副的摩擦特性。

[1]Marian V G,Kilian M,Scholz W.Theoretical and experimental analysis of a partially textured thrust bearing with square dimples[J].Proc I Mech E,Part J:J Engineering Tribology,2007,221(7):771-778.

[2]Sedlacek M,Podgornik B,Vizintin J.Modelling of surface topography for reduced friction [C]//Proceedings of the 9th Biennial Conference on Engineering Systems Design and Analysis,2008:485-490.

[3]Costa H L,Hutchings I M.Effects of die surface patterning on lubrication in strip drawing [J].Journal of Materials Processing Technology,2009,209(3):1175-1180.

[4]林子光,王恩鸿.脂润滑条件下激光微精处理零件的擦伤性能研究[J].摩擦学学报,1998,18(3):238-242.

[5]韩中领,汪家道,陈大融.不同凹坑深度在乏油润滑状态下的减阻实验[J].润滑与密封,2007,32(3):18-20.

[6]黄传辉,夏晓雷.磨粒分形维数与摩擦状态相关性的研究[J].中国机械工程,2007,18(13):1598-1600.

[7]Pradeep L M,Kishore Satish V K.Influence of roughness parameters on coefficient of friction under lubricated conditions[J].Sādhanā,2008,33(3):181-190.

[8]Pawlus P,Galda L,Dzierwa A.Abrasive wear resistance of textured steel rings [J]. Wear,2009,267 (11):1873-1882.

[9]刘仕冬,王 静,胡兆稳,等.面接触摩擦副交叉网纹表面形貌对摩擦特性的影响[J].合肥工业大学学报:自然科学版,2011,34(12):1773-1776,1858.

Investigation of tribological properties of concave surfaces under grease lubrication

LI Yuan, LIU Xiao-jun, WANG Jing, HU Zhao-wen

(School of Machinery and Automobile Engineering,Hefei University of Technology,Hefei 230009,China)

In order to discuss the tribological properties of the laser-textured concave surfaces under grease lubrication,five specimens of different surfaces which had the same concave diameter,spacing and different concave depths were designed and manufactured.A series of face-to-face tribological tests under different loads and velocities with grease lubrication were conducted on a HDM20face-toface contact tribotester.The effect of surface topography on tribological properties was investigated.The results show that under face-to-face contact and grease lubrication,the influence of the surface topography with different concave depths on the friction coefficient is obvious.Appropriate concave depth can improve the tribological properties and temperature characteristics,but too deep or too shallow concave is not helpful to improve the tribological properties.

concave surface;face-to-face contact;grease lubrication;tribological property

TH117.1

A

1003-5060(2012)11-1444-04

10.3969/j.issn.1003-5060.2012.11.002

2012-04-11;

2012-05-02

国家自然科学基金资助项目(51075113)

李 媛(1986-),女,河南新乡人,合肥工业大学硕士生;

刘小君(1965-),女,山西祁县人,博士,合肥工业大学教授,硕士生导师.

(责任编辑 吕 杰)