液位计自动检测装置的研制

2012-07-14何亚洲衡顺发

何亚洲,张 强,赵 峰,衡顺发

(江苏省计量科学研究院,江苏 南京 210007)

0 引 言

液位计是工业过程测量和控制系统中用以指示和控制液位的仪表[1],包括的类型有浮子式、浮球式、浮筒式、压力式、电导式和反射式等,广泛应用于石油能源、江河水文观察与监控、医药化工、冶金制造、水气处理与供应等各种行业中。

目前国内已有利用精密光栅尺和CCD成像技术检测液位的装置,但仅作为手动控制,不能实现对液位的自动跟踪与测量。本装置在JJG971-2002《液位计检定规程》要求的基础上,应用机器视觉与伺服运动控制相结合的方法[2],通过步进电机带动工业CCD在垂直大理石气浮导轨上运动,采用精密光栅尺读数,并编制出液位的自动检测软件系统,真正实现了对液位计的自动控制与测量,减小了因人为读数带来的误差影响,提高了测量准确度。在0~2 000mm的全量程范围内,扩展不确定度优于0.2mm(k=2)。

1 系统原理及结构

1.1 工作原理及实现方式

石英玻璃管与放置被测液位计的水槽形成连通器,两者内部的液位高度相同。计算机控制循环水泵和电磁阀,通过进水和排水,实现液面的升降。在石英玻璃管旁安装的高精密竖直大理石气浮导轨上面贴附有光栅尺,运动控制部分用步进电机驱动精密丝杠,带动光栅传感器的读数头和摄像头沿大理石气浮导轨上下移动,用摄像头加视觉软件的方式跟踪石英玻璃管内液面的位置。测量系统应用了模拟刻线与凹液面下缘相切的瞄准方法[3],当视频中固定模拟刻线与玻璃管中的液面下缘面相切时,软件采集并记录光栅位移传感器的数据。

1.2 结构与组成

液位测量系统结构如图1所示,主要由数据采集、运动控制以及供水等部分组成。液位测量数据采集部分由精密光栅尺、摄像头及计算机组成;运动控制系统主要由大理石气浮导轨、空气压缩机、精密丝杠、步进电机及单片机组成;供水部分由不锈钢循环水泵和不锈钢水箱、电磁阀,单向阀等组成。

图1 液位装置的结构简图

2 系统软件的设计

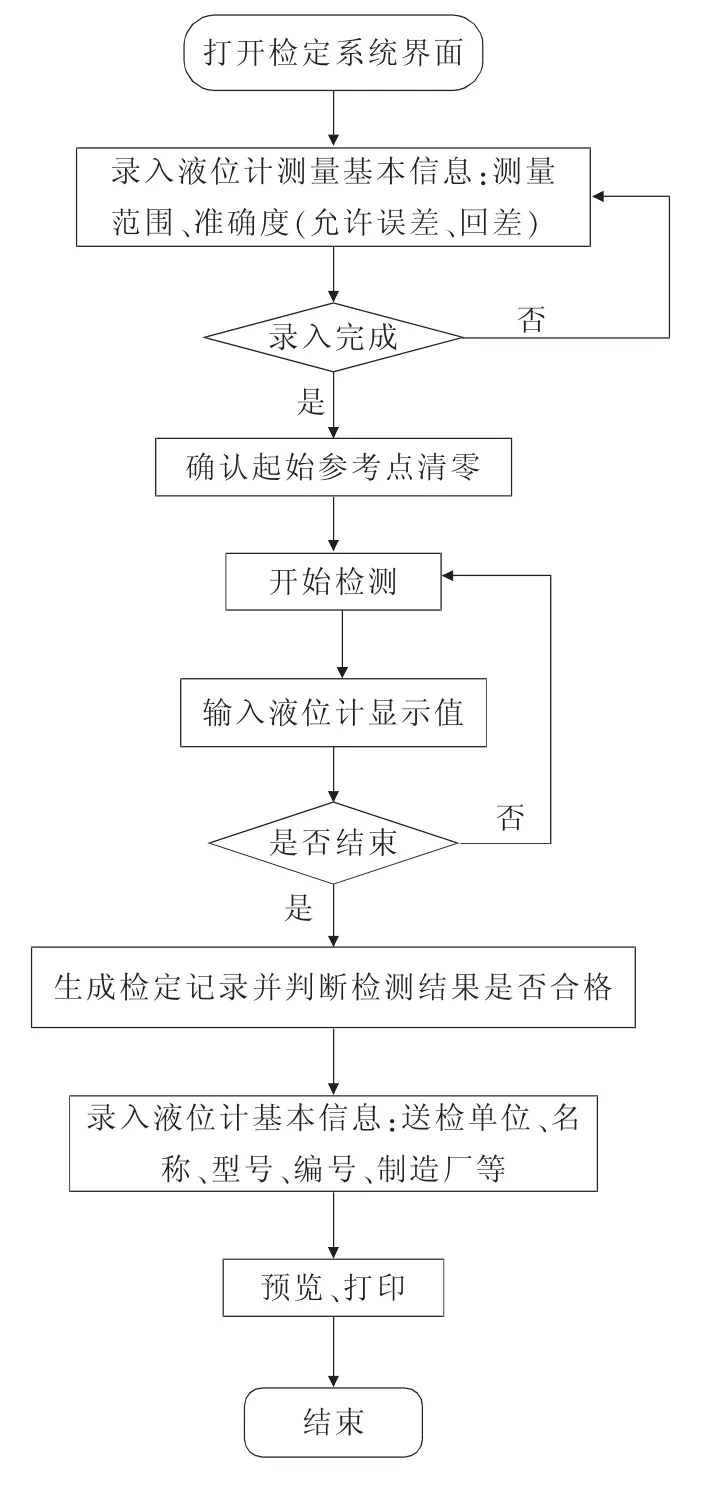

系统采用自上而下的模块化设计,程序流程框图如图2所示。软件设计采用Visual C++6.0开发工具,该工具可以快速实现可视化编程[4],并且具有较强的底层硬件操作能力。软件在Windows XP环境下运行,实现的功能主要包括液位位置的自动控制、跟踪、测量、数据处理及生成检测结果等[5]。其中,液位的自动控制与跟踪是本课题的关键。通过大量的实验研究,结合本项目实际条件,最终利用光线反射的原理,采取变量阈值的方法,解决液位的自动判断与控制方面的难题;采取模拟刻线的方法以及利用软件对图形的处理技术,解决了液面的精确测量问题。具体为以下2点:

(1)利用光线反射的原理,采取变量阈值的设定,在石英玻璃管中的液位通过摄像头的成像,寻求出一个最佳的阴影分布图。在这个分布图中,由于光线强弱不同而产生的投影也有明暗之分,通过明暗阴影的带宽不同,可以判断出此时液面的位置,从而再通过软件控制循环水泵和电磁阀的开关,实现液位的上升和下降。

图2 程序流程框图

(2)由于液面的凹面处并不是一条明显的分界线,而是一个有一定带宽的分界面,这样就不能保证每次的测量都在分界面的同一个点处,因测量点位置不同就会对液位的精密测量产生不确定的影响。通过软件对图形处理,在图形中找出一相对固定点,将这一点作为每次测量时的液面基准点,同时应用了模拟刻线的方法,利用模拟刻线与这一点相切,认为是与凹液面下缘相切,即当视频中固定模拟刻线与玻璃管中的液面下缘面相切时,软件采集并记录光栅位移传感器的数据。这种采用了相对测量的方法,保证了每次测量的一致性,减小了因分界面不明显而造成的不确定影响,大大提高测量的准确度[6]。系统主界面如图3所示。

以上2个问题是本项目在自动控制和精确测量2个方面的关键问题,这2个问题的解决,使得本装置完全实现了真正意义上的自动控制和精确测量,目前在国内未见有相同的解决方案。

3 计量性能测试

项目中所有数据最终是通过贴附于大理石导轨表面的精密光栅尺测量的。光栅尺经过激光干涉仪校准之后,在2 000 mm的全量程范围内,误差小于20μm,保证了测量数据的准确性。为了验证整个系统的性能,选取在任一液位处的多次测量(如表1)和在不同液位处的重复测量(如表2)的方式,最终的测试结果都表明系统具有良好的计量性能。

图3 系统主界面

4 系统不确定度评定

数学模型[7]为

式中:L——实际液位值,mm;

La——光栅尺读数值,mm;

Lb——自动采集液面带来的误差影响,mm;

Lc——温度变化带来的示值影响,mm;

Ld——光栅尺安装不垂直造成的测量误差,mm;

Le——测量重复性引入的影响,mm。

系统测量的不确定度[8]主要取决于光栅及移动机构引入的误差、自动采集液面带来的影响、温度变化带来的示值影响、光栅尺安装不垂直以及测量重复性等因素。相对于同类装置,本系统采用精制大理石气浮导轨为固定导轨,光栅尺贴附于光滑导轨之上,并不随外壳的伸缩而移动,大理石导轨的坚实性为系统提供了稳定性和高重复性,其高平面度及直线度也减小了对光栅尺的误差影响;摄像头检测液位的方法相对于以往的经验也做了改进,采用模拟刻线与液面下缘定阈值点相切的测量方式,更准确寻找切点位置,减小了模拟刻线切液面下缘带来的误差影响;系统采取温度补偿,减小温度对示值的影响;大理石导轨以及光栅尺在安装时采用悬垂线校正,保证安装的垂直度。

表1 某个液位高度处重复测量数据(单位:mm)

表2 多个液位高度处重复测量数据(单位:mm)

表3 液位计测量的不确定度分量汇总表

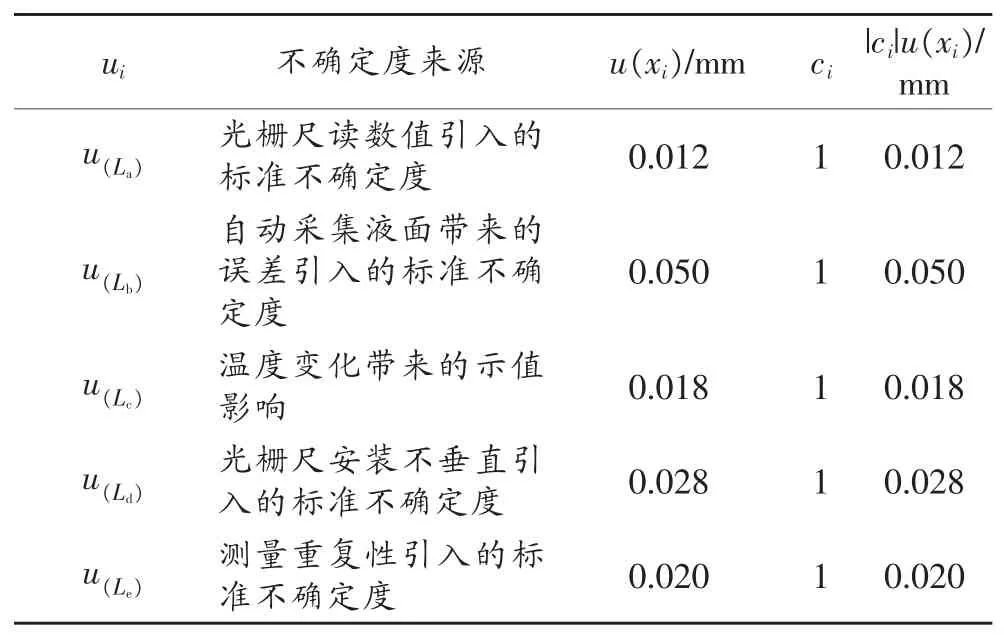

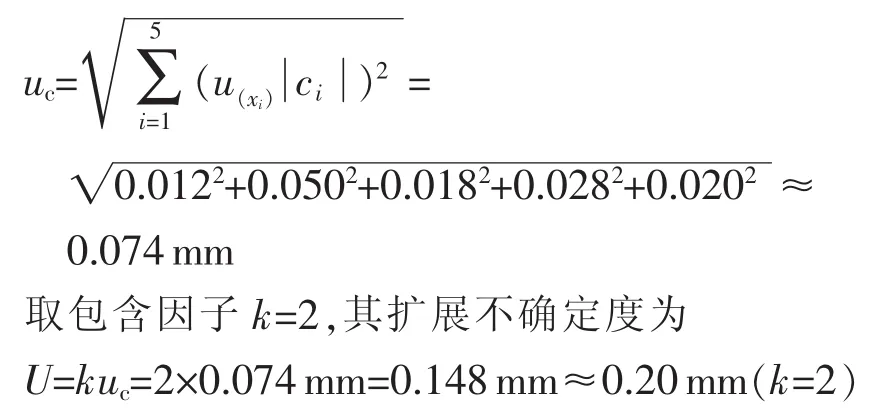

通过分析计算,液位计测量的不确定度分量汇总如表3所示。

表3中各个分量独立不相关,系统的合成标准不确定度为

5 结束语

本项目的主要技术特点和创新性概括如下:

(1)利用步进电机带动摄像头跟踪液面,应用光栅尺读数和模拟刻线方法,在CCD成像技术基础上采用视觉软件自动检测液位,实现了对液位的自动控制与测量。

(2)装置创新性地应用了视觉软件,可根据浮动阈值自动判断液面位置,并首次应用了精密大理石气浮导轨,其平面度与直线度均优于5 μm,保证了系统运行的平稳性,减小系统重复性,提高测量精度。

(3)自主开发的自动检测软件,界面友好,功能完整,操作简单直观,提高了检测效率。

(4)装置的测量范围为0~2000mm,全量程扩展不确定度优于0.20mm(k=2)。

本项目可以对液位计实现自动控制与精确测量,具有很好的实用价值和创先特点,但由于受到JJG 971-2002《液位计检定规程》的局限,只建立了量程为2000mm的装置,对量程大于2000mm的液位计无法实现测量,今后在量程扩展方面还有改进的空间。

[1]JJG 971—2002液位计[S].北京:中国计量出版社,2002.

[2]杨献勇.热工过程自动控制[M].北京:清华大学出版社,2000:95-150.

[3]郭立功.液位计自动检测系统的研制[J].计量学报,2007,28(3A):1-2.

[4]陈检春.Visual C++高级编程技术[M].北京:人民邮电出版社,1999:2-25.

[5]张勇,王时礼.运用串口数据通信与Excel表格技术提高长度计量效率[J].机电技术,2010(1):12-13.

[6]薛定宇,陈阳泉.基于Matlab/Sinulink的系统仿真技术与应用[M].北京:清华大学出版社,2004:192-249.

[7]国家质量技术监督局计量司.测量不确定度评定与表示指南[M].北京:中国计量出版社,2000:10-20.

[8]中国计量测试学压力专业委员会.压力测量不确定度评定[M].北京:中国计量出版社,2006:160-165.