基于分层分阶段抽样的电能表质量跟踪技术研究

2012-07-14刘金涛刘慧敏

刘金涛,刘慧敏

(广州供电局计量中心,广东 广州 510000)

0 引 言

电能表是电网供电系统的主要计量装置,应用广泛,数量众多,其质量的分析与监控对于把握电能表质量的变化趋势,预见电能表运行中可能的潜在问题,以及辅助供电企业的电能表选型决策并提高其经营业绩具有重要的意义。

电能表经过一段时间的使用之后其运行性能会有所下降,测量误差会有所增加,这会给用户或供电部门带来经济损失。随着工作时间的累加,电子式电能表器件的失效率不断升高,很大程度上影响了电能表的正确运行,一旦故障亦将带来不必要的经济纠纷;因此,有必要对运行过一定时间后的电能表的性能重新进行检测[1]。

以前我国许多地方的运行电能表检验都采用“定期轮换,逐一检验”方法,即对所提交检验的全部电能表逐一按规定的标准进行检查,或者不经过检验定期全部轮换。虽然这种方法很大程度上保证了使用中电能表的质量,但由于电能表数量巨大,且地理位置分布广泛,全数检验方法所固有的工作量大、成本高昂、效率低下的缺陷变得越发明显。

1 电能表质量跟踪原理

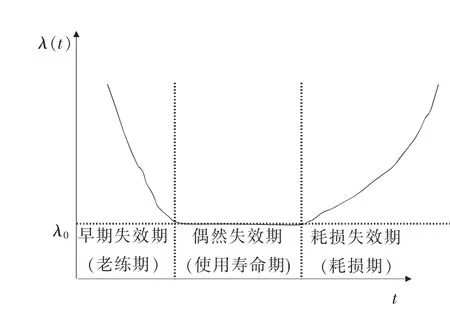

电子式电能表的工作方式基于电子元器件,其寿命符合浴盆曲线,如图1所示。可以得出,在产品前期由于产品从出厂到进入运行,电子元器件的失效率逐渐降低;中期电子产品进入稳定运行期,在淘汰了电子元器件质量引起的偶然失效之后,失效率几乎不变;在产品后期由于元器件老化,导致产品失效率不断上升[2]。

图1 电能表全生命周期示意图

1.1 质量跟踪方案设计

本文设计分层分阶段检定方案,对区域内运行的所有电能表进行质量跟踪。对于同厂家产品,依据电能表寿命特征将电能表全生命周期设为5年,采用如图2所示质量跟踪方案进行电能表全生命周期质量监测:第1年对其进行首检;第2年进行第1次抽检;第3年为电能表运行;第4年进行第2次抽检;第5年为轮换时间,对轮换电能表进行检定调查产品质量。

图2 电能表全生命周期质量跟踪示意图

上述为对同一批次产品进行的分阶段质量跟踪,同时针对不同厂家同类型的产品进行层次划分和横向比对,从而得出所有电能表全生命周期的质量综合报告。

1.2 样本采集原理

样本量的确定是完成质量跟踪的核心内容之一,合理的抽样方案可让样本准确反映产品的质量,同时抽样的数量庞大也会造成抽检成本的提高,从而降低质量跟踪的效益值。本文在抽检试验中综合考虑成本和精度因素,以求达到最优平衡。

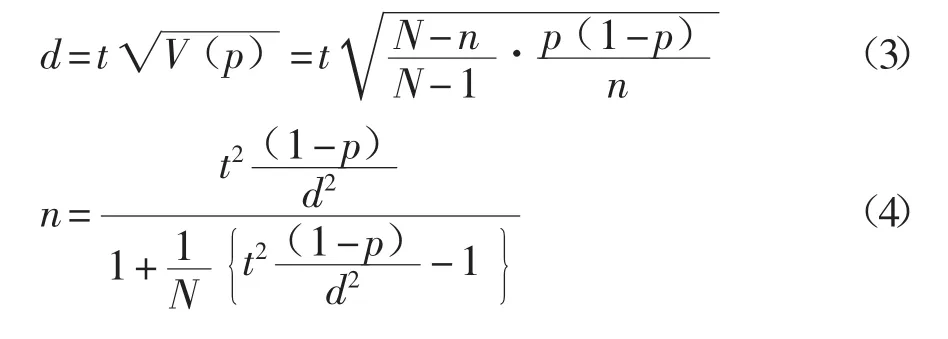

只考虑精度要求,以允许绝对误差d来表示精度,对参数P(总体不合格率)及它的估计量p(样本不合格率)以绝对误差限表示,有

在此例中以正态分布近似p的分布,则绝对误差限可表示为

根据样本量函数V(p)公式、d和a的目标值以及求得的t值就可推算出所需的样本量。

上式中p为未知量,由于缺乏前期抽样结果,依据美国标准,用上一次或累积几次抽检结果计算的累积平均损坏率y%作为p的估计值[3-5]。在这里根据电表不合格率p的两种情况,得到电能表抽检样本量计算模型:

(2)当p>LQL时,电能表总体不经检验全部更新。

式中:LQL——极限质量水平;

p——电表不合格率的估计值;

N——抽样总体数;

t——信度;

d——精度,以绝对误差限表示;

n——样本量。

总体不合格率P、极限质量水平LQL、绝对误差限d都是待定系数,需要预先确定。由于国内缺乏先期的实验数据,在此依照美国标准ANSIC12.1-1995的相关要求,将绝对误差限作为抽样方案的精度要求。

2 现场电能表质量跟踪技术研究

分层分阶段抽样是先将运行电能表分为2个阶段,再对各阶段采用分层抽样。应用分层抽样能在总的样本量一定时,根据各层间方差的差异以及抽样成本的不同进行调节,以期取得精度与成本的平衡。

2.1 分层分阶段抽检模型设计

第1阶段时,样本量分配以等比例分配为主,从每层中所选的样本容量与该层的总体大小成正比[6]。等比例分配法是指样本所有单元在各层分配时,从各层中抽取的样本容量nh占所有单元数Nh的比例是相等的,等同于样本容量n占总体容量N的比重,即

对于分层抽样,这时总体均值y的无偏估计是

样本量在第2阶段各层采用不等比例分配方式,主要依据方差大小进行分配,使得在总费用给定的条件下估计量的方差达到最小,或在给定估计量方差的条件下总费用最小。

抽检费用的线性函数为

式中:c——总费用;

c0——基本费用;

ch——第h层中单位样本所花费的费用。

则最优分配公式为

(h=1,2,…,k)

在电能表抽检过程中,因为不同层的电能表其检验费用基本相同,即ch=c,则最优分配简化为

式中:n——样本总量;

Nh——第h层的总体数量;

Sh——第h层第一次抽检的综合得分。nh——第h层的抽样数。

2.2 室内检验及数据分析

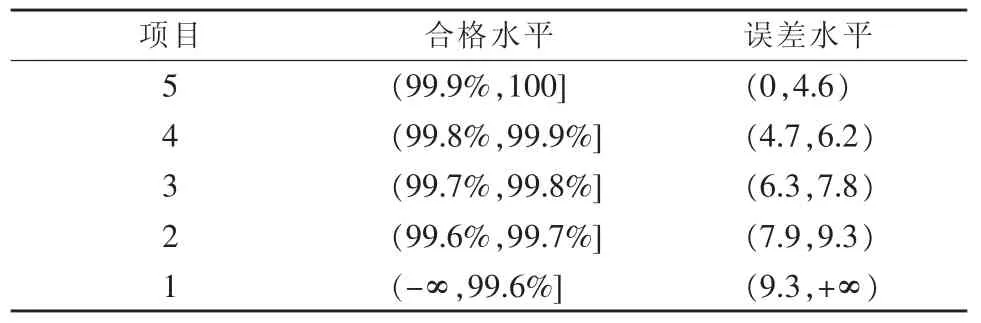

(1)电能表的合格水平反映的是运行电能表的合格率情况,分为耐压试验、潜动试验、启动试验、走字试验、其他试验以及直观检查[7]。根据以往经验对产品的各项试验合格率进行权重赋值,如表1所示。

表1 各项试验权重赋值示意

再通过加权法即可计算得到每个厂家的合格水平 Z,即

Z越接近1,说明该厂家的合格水平越高。通过比较各厂家Z的大小,就可以评价出孰好孰劣。

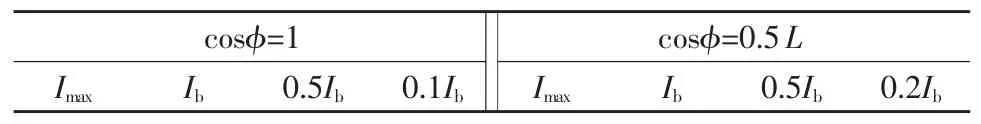

(2)误差是综合反映电能表质量特性的重要参数,通过比较,可以判断各个厂家所生产电能表的质量水平。考虑到不同功率下电能表误差情况不一致,分别选取了cosφ=1下和cosφ=0.5 L一共8个检测点(可根据实际情况增减检测点)来对不同厂家电能表之间的误差进行分析。检测点如表2所示。

表2 误差检测点

标准差系数是衡量各观测值变异程度的一个统计量。由于不同厂家之间的水平不同,适宜使用标准差系数进行比较。标准差系数为标准差与平均数的比值,即

式中:CV——标准差系数(变异系数);

σ——标准差;

x——平均值。

首先求出每个厂家所生产的电能表在每个检测点下的误差值均值,然后根据实际需求对每个检测点赋予不同的权重并求出每个厂家电能表误差值的加权平均值以及误差值的标准差[8-9],最后计算每个厂家电能表误差值的标准差系数。标准差系数越大,说明该厂家电能表的质量波动越大,质量稳定性越差。

3 电能表抽检实例分析

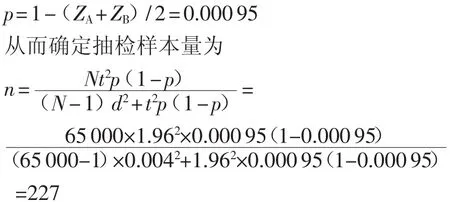

在此以广州市2007年安装的三相电子式电能表为实例验证本研究所提出的抽检检测方法。其中厂家A供货26 800只,厂家B供货38200只,共计65000只。

参考JB/T 50070-2002《电能表 可靠性要求及考核方法》确定极限质量水平LQL=6%,抽样平均损坏率P=0.3%,取信度1-a=0.95,得t=1.96,绝对误差d=0.004,则抽样总数为

其中厂家A抽检293只,厂家B抽检418只。室内各项试验检定合格率如表3所示。

表3 各厂家合格水平分布情况

除直观检查赋0.25的权重外,其他试验项目均为0.15,则单从合格水平而言ZA=0.9990,ZB=0.9991,厂家B要优于厂家A。

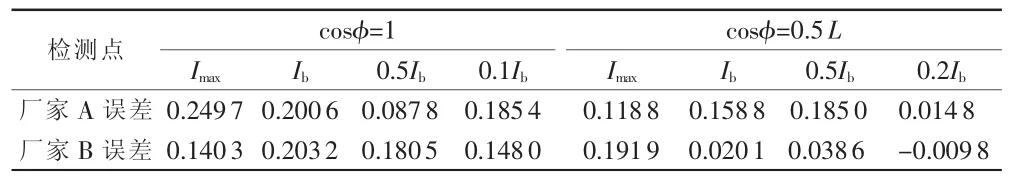

表4 各厂家生产的电能表在各个检测点的均值

对以上8个误差检测点均赋以0.15的权重,则计算可得厂家A标准差为0.0739,标准差系数为4.9205,厂家B标准差为0.084 6,标准差系数为7.4178。

综合考虑合格水平和误差水平,对两个厂家电能表进行赋分,具体标准参考表5。

表5 合格水平和误差水平划分标准

根据经验将合格水平赋予0.4的权重,误差水平赋予0.6的权重,则两个厂家的综合得分为

在第4年进行第2次抽样,根据第1次抽样检查结果确定抽样平均损坏率为

厂家A抽检96只,厂家B抽检131只,通过与上述相似处理方法可得SA=4.0,SB=3.2。

最后通过结合到货首检与轮换检定的数据进行比对,可以得出两个厂家全生命周期的质量走势,如图3所示。

通过比对可以得出,厂家B在生命周期过程中质量下降严重,而厂家A的产品质量则相对稳定。尤其在产品使用中后期,厂家A的产品质量明显好于厂家B的产品质量,可以通过淘汰厂家B或者督促厂家B提高质量监控的方式来改善某市三相电能表的质量情况。

图3 电能表质量跟踪曲线图

4 结束语

本文依据电子式电能表寿命特征,设计了一种符合实际情况的质量跟踪方案,同时综合精度与成本因素,提出了电能表抽样方案。之后依据抽样方案设计了抽检模型和数据分析方法,并通过实例证实该方案的可行性。该方法能在一定程度上提高电能表质量管理效率和经济效益,有效降低运行中电能表的故障率和误差值,对电能计量本身的可靠性、可信度有一定的提高。

[1]陈向群.单相电能表运行质量分析[J].电测与仪表,2004,41(6):48-50.

[2]王思彤,罗玮,袁瑞铭,等.电子式电能表寿命概念的探讨[J].电测与仪表,2009,46(10):48-52.

[3]刘雪梅,何玉林,王旭霞,等.全生命周期产品信息模型[J].重庆大学学报:自然科学版,2002,25(1):138-140.

[4]祝益庆.设备跟踪管理系统分析设计与实现[D].北京:北京邮电大学,2009.

[5]冯娟,杜爱华,刘宏新,等.运行中单相电能表的质量分析[J].湖北电力,2006(2):56-57.

[6]戴敬文,李俊英,陈叶萍.基于AHP的电能表质量分析与应用选型决策研究[J].计量与测试技术,2008(10):29-31.

[7]任洪宾.电能表生产企业的质量管理与电表采购的抽样检验方法研究[D].重庆:重庆大学,2005.

[8]张朝军,尧冬梅,智新国,等.电能表检验装置的误差测量与不确定度评定[J].中国测试技术,2006,32(3):16-20.

[9]赵伟,吕鸿莉.电子式电能表及其在现代用电管理中的应用[M].北京:中国电力出版社,1999.