木瓜蛋白酶酶解鸡骨渣的工艺条件优化

2012-07-13张建威李苗云赵改名柳艳霞高晓平

张建威,李苗云,赵改名,许 雄,田 玮,柳艳霞,高晓平

(河南农业大学食品科学技术学院,河南郑州450002)

鸡骨渣是鸡骨通过骨肉分离机后排出的废渣,价格低廉,但它含有大量的蛋白质、脂质、矿物质等营养成分,是一种营养价值较高的肉类加工副产品,潜在的应用价值很大[1].目前用于深加工的鸡骨不足总量的2%,鸡骨渣的综合利用率更低,大量的鸡骨渣资源得不到利用,不但浪费大,还导致环境污染[2].由于鸡骨本身带有的腥味及其粉碎后的颗粒感,是企业利用鸡骨渣资源面临的重要问题之一.生物酶解技术能水解骨渣上的肉类蛋白,使骨肉分离,制备功能性肉类提取物,从而提高加工副产品的附加值,是深度开发和综合利用鸡骨渣资源的可行途径[3].木瓜蛋白酶具有价格便宜,反应温度低,作用底物广泛等特点[4,5],研究和优化木瓜蛋白酶酶解鸡骨渣的工艺条件对鸡骨渣的综合利用具有重要意义,也为企业寻找新的突破口提供技术支持.目前应用酶解技术实现骨肉分离或利用部分软骨的研究较多[6~12],而对鸡骨渣的酶解优化研究很少.对木瓜蛋白酶在肉的嫩化、胶原蛋白的提取和制备等方面有较多研究[13~14],但对鸡骨渣的酶解研究较少.因此,本研究以鸡骨渣为对象,研究木瓜蛋白酶的水解条件,并对工艺条件进行优化,为企业提供一定的技术支持.

1 材料与方法

1.1 主要试验材料和仪器

1.1.1 试验材料 从某公司原料库同批同质随机3~5件上取鸡骨若干小块,共约2 kg,经充分混合均匀后,备用.木瓜蛋白酶(60万U·g-1)由比利时PSM有限公司提供.

1.1.2 主要试剂与仪器 试剂均为国产分析纯试剂.3205型食品加工机(博朗电器,匈牙利),YXQGOI型蒸汽消毒器(山东新华医疗器械厂).

1.2 鸡骨渣的酶解与处理

取混匀后新鲜鸡骨样品50 g,放入三角瓶中,加入一定量的水,按照实验设计的温度和时间,在水浴恒温振荡器中进行酶解.酶解完毕,于90℃15 min灭酶,之后将样品水洗冲渣过滤,一并转入250 mL的容量瓶中,定容,获得酶解液和酶解的残渣.将剩余的残渣于25℃,自然晾干2 h后称重,记录残渣的质量.

1.3 酶解参数的单因素试验

在预试验过程中发现pH值和加水量对鸡骨渣酶解效果的影响不大.因此,本试验分别以酶解温度、酶解时间、酶底物比为主要因素进行全因子实验,确定木瓜蛋白酶各因素的取值范围.由于底物的单一性,酶底物比以加酶量表示,即以投放的酶量占原料鸡骨渣量的百分比.以水解度和残渣量为主要评价指标.

1.4 酶解参数的优化

依据单因素实验结果,利用Design-Expert软件进行3因素Box-Benhnken设计,产生17个试验,试验因素、水平及编码参照单因素试验结果进行.分别以总氮回收率Y1、水解度Y2、残渣量Y3综合确定最佳酶解反应参数.

1.5 中试验证

对优化的结果进行40 kg中试验证,分别以水解度、残渣量、总氮回收率为评价指标.

1.6 分析方法

1.6.1 残渣量的测定 残渣量指酶解后剩余残渣的质量占酶解鸡骨渣样品质量的百分含量,该指标在一定程度上反映了骨肉分离的效果.酶解后,将剩余残渣于25℃自然晾干2 h后称重,即为残渣量.

1.6.2 水解度的测定 根据Alder-Nissen的计算方法测定水解度[15](Degree of hydrolysis,DH).

1.6.3 总氮回收率

溶液性总氮:取经充分混匀的酶解液5 mL,于水浴风干,采用ISO 937—1978(E)方法测定总氮含量;总氮:按ISO 937—1978(E)方法进行,表示为总氮.

1.7 数据处理

单因素实验数据采用SPSS 15.0处理,响应曲面采用Design-Expert 7.0进行分析.

2 结果与分析

2.1 不同工艺酶解鸡骨渣的效果

2.1.1 温度对鸡骨渣酶解效果的影响 选取加酶量为 0.1%,加水量为 1g·g-1样品,pH 值为 7,时间为2 h,分别在50,55,60,65,70,75 ℃下水解,结果见图1.

图1 温度对水解度和残渣量的影响Fig.1 Effect of temperature on hydrolysis degree and remains

由图1可以看出,反应温度太低,酶活力不足,水解较慢,反应不完全;当温度较高时,部分酶失活,水解不完全.反应温度在65℃时,蛋白酶水解度最高,残渣量最少.

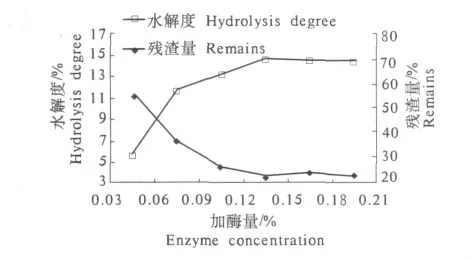

2.1.2 加酶量对鸡骨渣酶解效果的影响 选取加酶量分别为 0.03%,0.06%,0.09%,0.12%,015%,0.18%,温度为 65 ℃,加水量为1 g·g-1,pH值为7,酶解时间为2 h(图2).从图2可以看出,加酶量在0.03% ~0.12%,水解度上升趋势明显,脱肉效果明显增强,残渣量减少.但到 0.12%以上,无论是水解度,还是残渣量变化趋势平缓.从经济角度考虑,确定0.1%为最佳酶用量.

图2 加酶量对水解度和残渣量的影响Fig.2 Effect of enzyme concentration on hydrolysis degree and remains

2.1.3 时间对鸡骨渣酶解效果的影响 选取水解时间为 0.5,1,1.5,2,2.5,3 h,温度为 65 ℃ ,加水量为 1 g·g-1,pH 值为 7,加酶量为 0.1%(图 3).从图3可以看出,随着时间的延长,0~3 h内的水解度上升趋势明显,而到2 h时,残渣量变化趋势平缓.考虑生产效率和脱肉效果,时间控制在2 h之内最佳.

2.2 酶解工艺条件的优化

依据单因素实验结果,利用Design-Expert软件对温度、加酶量和酶解时间进行了3因素Box-Benhnken设计,产生17个试验,试验因素水平及编码见表1,温度、加酶量和时间分别以X1,X2,X3表示.响应曲面的实验结果见表2,总氮回收率、水解度和残渣量分别以Y1,Y2,Y3表示.

图3 酶解时间对水解度和残渣量的影响Fig.3 Effect of time on hydrolysis degree and remains

表1 试验因素水平及编码Table 1 Code and level of factors chosen for the experiments

表2 响应面设计与试验结果Table 2 Response surface design and results

2.2.1 酶解工艺对总氮回收率的影响 从表3可以看出,总氮回收率回归模型有意义(P<0.000 1).温度、酶解时间和加酶量对总氮回收率的影响均显著(P <0.05).信噪比为14.84,失拟项为0.625 3,模型的校正拟合系数 R2为0.896 9,表明由误差引起的失拟不显著,模型拟合度较好.

采用逐步回归法得出酶解条件对总氮回收率的优化方程,方程如下:

温度和加酶量对总氮回收率影响的响应曲面如图4.随着加酶量的增加,总氮回收率呈增强的趋势,当加酶量增大到0.12%时,对总氮回收率的贡献渐渐减弱.而温度对总氮回收率的的影响较为复杂,从等高线可以明显看出,温度在58℃至接近65℃之间时,总氮回收率随温度增加而增强,超过65℃总氮回收率开始下降,并且温度越高水解度下降越快,这种变化受时间变化的影响很小.

图4 温度和加酶量对总氮回收率的影响Fig.4 Effects of temperature and enzyme concentration on the TN recovery

表3 总氮回收率回归模型方差分析结果Table 3 ANOVA analysis of regression model of TN recovery

2.2.2 酶解工艺对水解度的影响 由表4可以看出,水解度回归模型有意义(P<0.0001),温度、酶解时间和加酶量对水解度的影响均显著.信噪比为13.331,失拟项 P=0.4850 >0.05,模型的校正拟合系数R2为0.8872,表明由误差引起的失拟不显著,该模型拟合度比较好.

采用逐步回归法得出时间、温度和加酶量对水解度的优化方程如下:

表4 水解度回归模型方差分析结果Table 4 ANOVA analysis of regression model of DH

温度和加酶量对水解度影响的响应曲面如图5.加酶量在0.6% ~0.8%时,水解度随着时间的增加而增加,而当加酶量大于0.1%时,水解度变化趋于平稳.温度对水解度的影响与对总氮回收率的影响类似,当温度由低升高至55℃左右时,水解度逐渐增大,而温度继续增大时,水解度急剧的下降.

2.2.3 酶解工艺对残渣量的影响 由表5可以看出,残渣量的回归模型显著(P>0.01).温度、酶解时间和加酶量对残渣量的影响均显著.信噪比为9.404,失拟项 P >0.05,表明由误差引起的失拟不显著,该模型拟合度较好.

采用逐步回归法得出时间、温度和加酶量对残渣量的优化方程如下:

图5 温度和加酶量对水解度的影响Fig.5 Effects of temperature and enzyme concentration on the degree of hydrolysis

表5 残渣量回归模型方差分析结果Table 5 ANOVA analysis of regression model of content of remains

温度和时间对残渣量影响的响应曲面如图6.由图6可以看出,温度和时间对残渣量有很强的交互作用,当水解时间较短在1~1.5 h时,温度对残渣量的影响呈现反向的抛物线型,在58~63℃,随着温度的增加,水解效果越强,残渣量降低,而当温度继续上升至68℃时,残渣量也随之上升。从等高线可以看出,当水解时间较长,大于1.75 h,随着温度的上升,残渣量一直呈现下降的趋势.

图6 温度和时间对残渣量的影响Fig.6 Effects of temperature and time on the content of remains

2.3 优化的工艺参数验证

分别对总氮回收率最大、残渣量最少、水解度最高及3者综合考虑,对优化的酶解工艺参数进行验证,结果如表6所示.

残渣量、水解度和总氮回收率真实值与预测值之间分别具有 88.2%,95.0%,86.5%的相关性,相关性较好,可以利用上述优化方程方程对实际酶解过程进行预测和控制.第1和3组进行40 kg的中试时,产品骨肉分离干净,残渣量较低,分别为24.52%和24.50%,与小试结果基本一致.考虑企业的实际操作和条件,确定木瓜蛋白酶酶解优化的参数为:温度为65℃,加酶量在0.1%,反应时间1.8 h,自然pH值和1∶1的料液比.该酶解条件中温度、加酶量和反应时间是影响酶解效果的重要因素,这与前人的研究结果相似[5,6].利用该条件中试生产时能很好的水解鸡骨渣,残渣量较低,且总氮回收率在70%以上,目前该条件大部分企业基本上都能达到.因此,利用木瓜蛋白酶水解鸡骨渣,为其深度开发和综合利用提供有效途径和技术支撑,从而提高鸡骨渣的附加值.

表6 响应优化值与真实值之间的关系Table 6 The relation between predicted response values and practiced values

3 结论

木瓜蛋白酶酶解鸡骨渣最适工艺条件:温度为65℃,加酶量在0.1%,反应时间 1.8 h,自然 pH和1:1的料液比,有最低的残渣量24.6%、水解度在14.68%,总氮回收率为71.68%,可用于其深度开发和综合利用.

[1] ARIHARA K,OHATA M.Bioactive compounds in meat[M]//TOLDRA F.Meat biotechnology.New York:Springer,2008:231 -249.

[2] NIKOLAEV I V,STEPANOVA E V,EREMEEV N L,et al.Optimization of enzymatic hydrolysis of animal raw material for obtaining functional meat protein preparation[J].Biotechnology.2008,5:59 -67.

[3] ADLER-NISSEN J.Limited enzymatic degradation of proteins:a now approach in the industrial application of hydrolases[J].Journal of Chemical Technology & Biotechnology,1982,32:138-156.

[4] NITSAWANG S,HHTTI-KAUL R,KANASAWUD P.Purification of papain from Carica papaya latex:aqueous twophase extraction versus two-step salt precipitation[J].Enzyme Microbiogy of Technology.2006,39:1103 -1107.

[5] DAMRONGSAKKUL S,RATANATHAMMAPAN K,KOMOLPIS K,et al.Enzymatic hydrolysis of rawhide using papain and neutrase[J].Journal of Industrial and Engineering Chemistry,2008,14(2):202 -206.

[6] LIU J H,TIAN Y G,WANG Y,et al.Characterization and in vitro antioxidation of papain hydrolysate from black-bone silky fowl(Gallus gallus domesticus Brisson)muscle and its fractions[J].Food Research International,2011,44:133 -138.

[7] LIASET B,JULSHAMN K,ESPE M.Chemical composition and theoretical nutritional evaluation of the produced fractions from enzymic hydrolysis of salmon frames with Protamex[J].Process Biochemistry,2003,38(12):1747-1759.

[8] POPOV V O,DOSSENA A,NIKOLAEV I V,et al.Biocatalytic approach for poultry meat&bone residues conversion[J].Journal of Biotechnology,2010,150,Supplement 1:570.

[9] 吴枫楠.碱-酶法提取硫酸软骨素的工艺研究[J].食品与生物技术学报,2010,29(1):81-83.

[10] 赵培城,高红林,朱顺达.猪硫酸软骨素提取工艺研究[J].食品科学,2004,25(4):14-17.

[11] LINDER M,FANNI J,PARMENTIER M.Functional properties of veal bone hydrolysates[J].Journal of Food Science,1996,61(4):712-716.

[12] KIM S K,BYUN H G,PARK P J,et al.Angiotensin I converting enzyme inhibitory peptide purified from bovine skin gelatin hydrolysate[J].Journal of Agriculture of Food Chemistry,2001,49:2992 -2997.

[13] 李少华,赵驻军,菅景颖,等.木瓜蛋白酶水解猪皮制备胶原多肽的研究[J].食品科学,2008,29(5):195-199.

[14] BACK H H,CADWALLADER K R.Enzymatic hydrolysis of crayfish processing by-products[J].Journal of Food Science,1995,5:929 -935.

[15] ADLER-NISSEN J.Enzymatic hydrolysis of food proteins[M].London:Elsevier Applied Science Publishers,1986.