智能监控器的散热仿真

2012-07-13王春未张义芳

王春未 张义芳 王 云 周 路

(北京全路通信信号研究设计院有限公司,北京 100073)

1 概述

随着铁路的高速发展,铁路对电源屏提出了越来越高的要求。高度集成的IC电路系统放置于电源模块中,使得新型电源屏具有高可靠性、高效率、高安全性、网络监控等优点。但是高度集成的电路系统、模块的小型化以及狭小的机箱空间等,造成IC非常高的热流密度。目前,IC的表面热流密度高达10×4~10×5 W/m2量级,并且有继续增加的趋势。热量的不断累积,势必使电路内部温度过高,容易导致电路失效;另外,高温也会大大缩短IC的寿命,因此电源模块的过热问题越来越突出。开发人员必须采用合理的冷却方式,优化电源模块内部结构布局,以保证IC模块处于合理的工作温度,大大提高电源屏系统的热可靠性。

新型智能电源屏结构复杂,使用传统的热设计方法已经不能有效准确地预测电源模块的温度。而基于计算流体动力学和数值传热学的热仿真技术能够满足目前的热设计,特别随着商用热仿真软件的完善,采用热仿真软件对电子产品进行温度预测得到了越来越广泛的应用。借助热仿真手段,可大大缩短研发周期,降低试验成本,提高产品的一次性成功率。

本文以智能电源屏系统中的智能监控器模块为例,采用Ansys Icepak对智能监控器模块的不同散热结构进行仿真分析,优化智能监控器模块的结构,对智能监控器模块的研发设计具有很好的指导意义。

2 物理模型及方案设计

智能监控器模块包括以下器件:前侧显示屏、壳体、75 W电源(热耗为3.5 W)、2个50 W电源(热耗为2.5 W)、控制PCB板及各IC、后置连接器及母板,总热耗为20.1 W。其中PCB板是6层板,外壳材料为铝型材。忽略几何模型中倒角、螺丝螺母等小特征,得到适合CAE热仿真需要的几何模型。结构示意如图1所示。

由于自然冷却成本低、结构简单、可靠性高,因此智能监控器模块的散热方式选择自然冷却(需要考虑传导、对流及辐射换热)。工作环境为20℃,模块外壳采用阳极氧化的表面处理方式,其发射率为0.8。模块的上下盖板具有相同的尺寸以及开孔率。第一种方案为:开孔孔径为9 mm,开孔个数为15×10,开孔率为0.152 6;第二种方案为:开孔孔径5 mm,开孔个数为31×21,开孔率为0.204 4。首先比较不同开孔率监控器模块电源散热特性的影响。

3 热仿真计算及结果

根据电子产品热仿真的要求,采用Ansys公司的Designmodeler软件将三维CAD几何模型导入Ansys Icepak,建立合理的热路模型,其热仿真模型如图2所示。

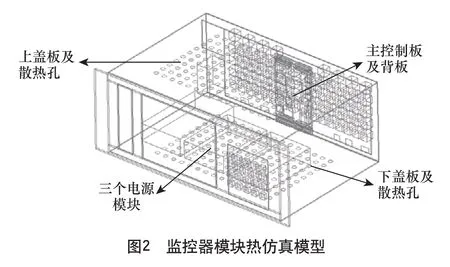

在Ansys Icepak中对建立的热仿真模型划分合理的网格,设置自然冷却的边界条件,软件会自动求解Navier-Stokes方程。图3为主控制板的温度分布云图,从图3中可以看出,方案一比方案二高0.1℃左右。

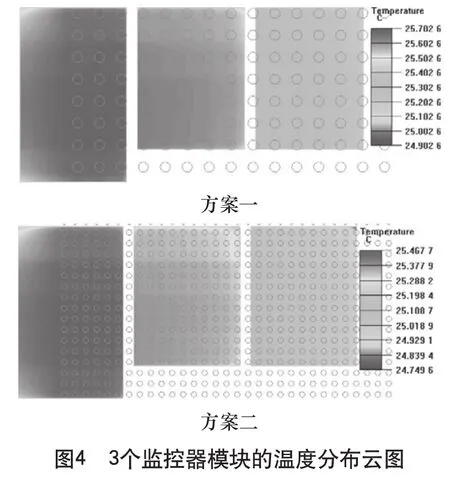

图4为3个监控器模块的温度分布云图,经过比较,可以发现,方案一比方案二高0.24℃。这主要是由于方案二开孔率稍大,使得气流可以较好地冷却三个电源。

图5为切面的速度矢量图,可以看出,机箱四周空气在自然冷却作用下,从下往上流动。根据方案一、二的计算结果,机箱上下壳体选择方案二的结构,开孔个数为31×21。

4 方案优化

由于监控器模块被放置于电源屏系统中,其周围的热环境比较恶劣,为了保证电源模块的热可靠性,现需要对主控制板进行优化设计。自然冷却是完全靠冷热空气的密度不同而引起外部空气的流动,因此空气与器件间的换热系数比较低。因此在自然冷却状态下,只能增大器件与空气的接触面积,才能更好地将器件的温度降低,以提高器件的热可靠性。

根据主控制板的尺寸及模块内部的空间要求,现提出如下设计方案。

方案三:在方案二的基础上,主控制板上安装一铝散热板,与CPU等器件接触的一面被洗出部分凸台,在此散热板与器件间,涂抹相应的导热膏,以减小器件与散热板的接触热阻。

方案四:在方案三的基础上,增加一散热器,以有效降低CPU的温度。其中散热器尺寸为基板4 mm,共12个翅片,每个翅片厚2 mm,翅片高度为21 mm。

5 优化计算结果

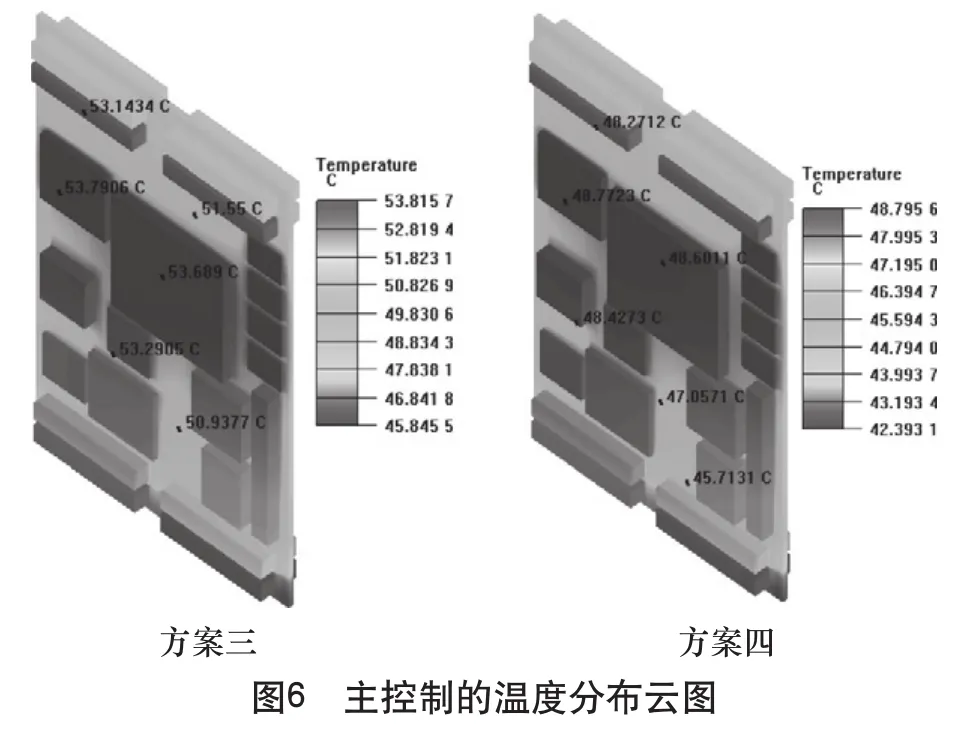

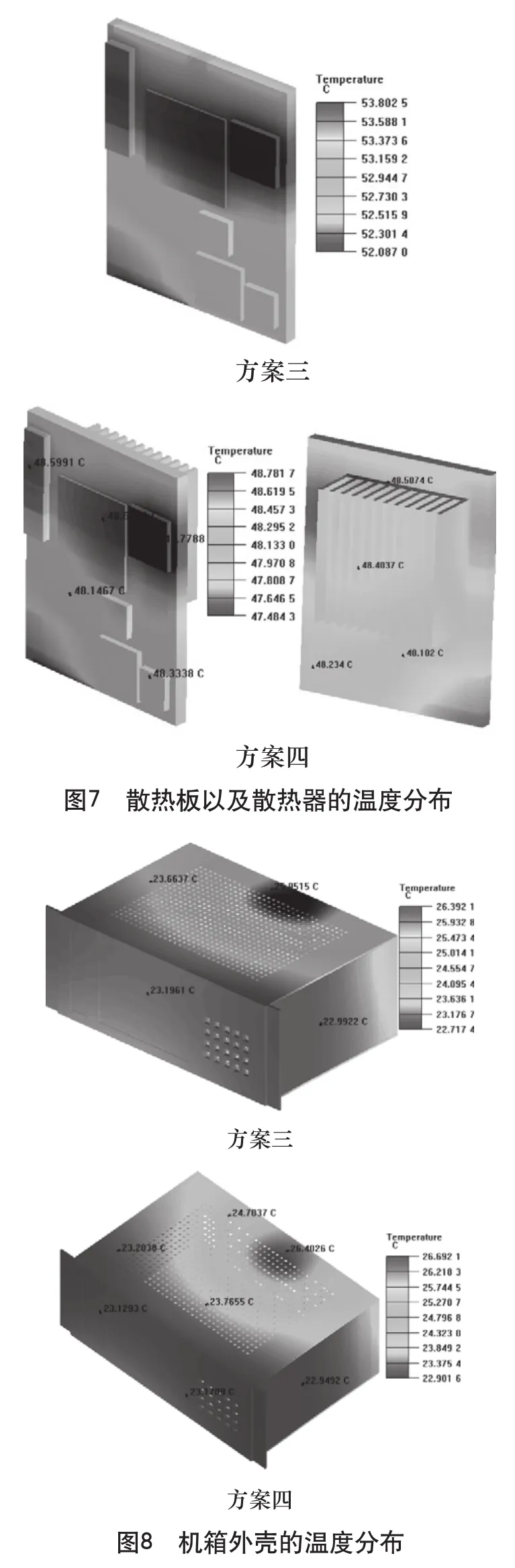

同样,通过Ansys Designmodeler和Ansys Icepak建立正确合理的热仿真模型,对监控器机箱进行求解,可以得到方案三、四的计算结果,如图6,图7,图8所示。由于主控制板热率较大,又处于监控器机箱后侧,不易被空气冷却,因此主要比较主控制板的温度分布。

从图3和图6可以看出,方案三比方案二的温度降低了14.65℃左右,主要是因为铝散热板可以有效地将CPU、FPGA、PCI等器件的热量通过传导、辐射换热及自然对流的方式散发到空气中,增大了散热面积,有效地降低了器件的温度。从图7可以看出,方案四比方案三的温度降低了5.03℃左右,主要是散热板外加的散热器导致的,一方面增大了辐射换热与对流的换热面积,另一方面,散热器的槽形结构导致器件与空气的对流换热系数增大,可有效地降低器件的温度。图8所示为机箱外壳的温度分布。

6 结论

在智能监控器模块的预研阶段,通过使用Ansys Icepak对其进行了热仿真,主要比较了不同开孔率对整体模块的散热影响;由于主控制板热耗较大,为提高其热可靠性,对其进行了不同方案的优化设计,通过相应的热仿真,可以看出,方案四的主控制板最高温度为48.8℃,与原始方案比较,降低了约19.67℃。

因此,在电子产品的预研阶段,使用专业的电子产品热仿真软件Ansys Icepak可以有效地指导结构工程师对产品进行结构优化设计,提高产品热设计的效率和质量,大大节约成本和时间,以提高产品的热可靠性。