锦屏一级水电站高拱坝施工中的技术创新

2012-07-12马金刚

马金刚

(葛洲坝集团第二工程有限公司,四川成都 610091)

1 工程概况

锦屏一级水电站大坝为混凝土双曲拱坝,坝顶高程1 885 m,建基面高程1 580 m,最大坝高305 m,是目前世界上最高的拱坝。大坝正常蓄水位高程1 880 m,死水位高程1 800 m,拱冠梁顶厚16 m,拱冠梁底厚63 m,顶拱中心线弧长552.23 m。大坝设置25条横缝,分为26个坝段,横缝间距20~25 m,平均坝段宽22.6 m,施工不设纵缝。该工程位于四川省凉山彝族自治州盐源县和木里县境内,大坝河床两岸陡峻,地质条件复杂,施工环境恶劣,布置困难,交叉作业干扰大,技术复杂。与国内外同类工程相比,其技术要求更高,施工难度更大。

2 工程施工难点

(1)施工工期紧,强度高。工程前期因地质条件原因影响基坑开挖,导致大坝混凝土浇筑滞后;而合同工期目标又不能改变,故需要赶回9个月工期,导致施工强度提高约36%。可以说是难上加难。

(2)场地狭窄,施工布置困难。工程所在地山体浑厚,两岸陡峻,主要施工交通道路几乎全部位于地下,地面场地条件非常有限,施工布置十分困难。

(3)施工项目多,相互干扰大,施工管理难度大。混凝土浇筑与基础(断层)开挖及处理、固结灌浆、接缝灌浆、金结制安等各专业相互交叉作业、共用起吊手段,相互制约工期,施工干扰很大,对施工组织与管理提出了很高的要求。

(4)气候条件复杂,温控技术要求高。坝址区地形、地势非常复杂,立体气候特征明显,干、湿季分明,夏季日照强烈,冬季昼夜温差大,温控难度大。

(5)质量、安全、环保要求高。在地质条件较差的基础上建设世界最高的拱坝,对施工质量要求非常高,部分技术标准高于规范要求;该工程坝高达305 m,且岸坡陡峻,断层处理与大坝混凝土浇筑、水垫塘边坡与水垫塘混凝土等上下交叉、高空立体作业同步进行,安全问题十分突出;在岸坡陡峻、场地狭窄、水文地质情况复杂的条件下打造“生态锦屏”难度非常大。

3 主要施工技术创新

针对施工中的重、难点问题,葛洲坝集团第二工程有限公司在右岸大坝的建设中大力采用新技术、新材料、新工艺、新设备,从而使右岸大坝高质量、快速、文明安全上升。下面主要介绍了6个方面的技术创新。

3.1 二次筛分污水处理技术

锦屏一级水电站高拱坝混凝土采用印把子沟砂石系统生产的砂岩骨料,骨料裹粉量大,二次筛分后产生大量高浊度污水。为避免这些污水污染环境,需要建立污水处理系统对这些污水进行处理,处理后的水还可以重复利用。但是右岸1 885 m和1 917 m高程平台场地狭窄,不可能设平流沉淀池,而且已经布置了拌和系统和筛分系统,污水处理系统的设计和布置难度非常大。通过多方案比较,最终采用污泥干化污水处理技术,泥浆处理采用机械装置提取、水回收泥排除方式,并开发了污水处理自动控制系统,实现了污水处理全过程自动控制,保证了污水处理的能力,提高了整个系统的效率。该系统布置充分结合现场地形地势,紧凑实用,产生了显著的经济效益和环保效益。

3.2 4.5 m升层混凝土施工技术

拱坝混凝土浇筑的最大层高通常为3 m,在小湾水电站曾进行过4 m升层混凝土浇筑试验,但未正式应用。为进一步提高混凝土浇筑速度,加快施工进度,赶回滞后的工期,经分析认为,锦屏一级水电站大坝进行4.5 m升层混凝土浇筑是可能的。2010年5月,在右岸15#坝段15#-17仓和15#-18仓(1 616~1 625 m高程)进行了4.5 m升层混凝土浇筑生产性试验,其结果表明:在锦屏一级水电站高拱坝施工中采用4.5 m升层混凝土浇筑可行。

4.5 m升层混凝土浇筑的关键是模板变形控制和混凝土温度控制。在试验过程中,通过采用双撑杆悬臂大模板、加大入仓强度、严格个性化通水、适当加大通水流量等技术措施,解决了模板变形、混凝土温度控制等技术难题。模板变形监测结果表明,15#-17仓的最大变形量为20 mm;15#-18仓最大变形量为6 mm;15#-17仓成型坝体上下游面体型偏差为-10~21 mm;15#-18仓成型坝体上下游面体型偏差为-11~14 mm,均满足设计要求。温度监测表明:混凝土内部最高温度出现在第88~144 h,平均温升13.5℃,最大温升15.3℃,最高温度为24.6℃,小于设计允许的坝体最高温度,温控效果良好。采用4.5 m升层浇筑,减少了备仓和设备转仓次数,与3 m升层浇筑相比,提高施工效率20%以上。

为验证4.5 m升层混凝土浇筑应力状况,进行了计算机仿真,其结果表明:除岸坡坝段基础强约束区外,应力安全系数满足规范要求。岸坡坝段基础强约束区在采取加限裂筋、PVA纤维混凝土等措施后安全系数也满足规范要求。为慎重起见,目前只在非基础强约束区和非孔口部位采用4.5 m升层浇筑。

3.3 模板技术

(1)4.5 m升层双撑杆悬臂大模板。

双撑杆悬臂大模板是为满足大坝4.5 m升层混凝土浇筑对模板强度和刚度的要求而专门设计的。模板采用双支点、双轴杆支撑方式以增强模板刚度,主要由面板系统、支撑系统、锚固系统及辅助系统四部分组成,通过由加强型爬升锥、悬挂螺栓、预埋蛇形筋等组成的锚固系统固定模板,摒弃了传统的拉条加固方式,具有操作简单、快捷、通用性强、调节灵活方便、安全性高、周转次数多等特点,在锦屏一级水电站高拱坝施工中已广泛应用。

(2)电梯井整体自动爬升模板。

锦屏一级水电站大坝电梯井位于18#坝段,为异型结构,井深超过270 m,井内结构复杂,可用空间狭窄,跨度大,混凝土浇筑采用4.5 m升层模板拆立困难,起重设备占用时间长,如果采用传统模板,施工进度和质量难以得到保证。为保证电梯井施工能够跟上大坝施工进度,我们研究并应用了整体液压自动爬升模板。

据了解,国内外已应用的液压自动爬升模板爬升高度大多为3 m,且多为单边爬升模板,对于竖井混凝土结构尺寸偏差无法调整,爬升过程中液压缸的同步误差较大,无法适用于重载及偏载状况下的模板爬升。锦屏一级水电站大坝电梯井应用的整体液压自动爬升模板解决了这些问题,整体爬升平稳、快速,每次爬升高度为4.5 m,平均用时3 h,混凝土外观平顺、光洁,是采用传统钢模板无法比拟的。

(3)牛腿倒悬自动爬升模板。

锦屏一级水电站大坝导流底孔下游牛腿高度为30~33 m,宽16~18 m,浇筑层高为3 m,倒悬角度54.5°,结构复杂,施工难度大,是制约大坝快速上升的关键部位。为加快牛腿部位的备仓速度,提高施工质量,在15#坝段牛腿尝试采用了液压倒悬自动爬升模板施工。

在牛腿倒悬部位采用自动爬升模板难度很大,安全问题突出,在国外有倒悬角度50°、浇筑层高2 m的应用实例。锦屏一级水电站大坝导流底孔牛腿采用的自动爬升模板在倒悬角度和浇筑层高上均超越了其它工程,在15#坝段共浇筑8仓,上升24 m。

3.4 PVA纤维混凝土

PVA(聚乙烯醇)纤维具有高强、高弹模、亲水性好、无毒等优点,并且与水泥基体的粘结性较高。在混凝土中掺入PVA纤维,可以改善混凝土的脆性,大大提高混凝土的抗裂能力。在锦屏一级水电站大坝施工中,为降低长间歇仓面和岸坡坝段强约束区部位混凝土开裂风险,在这些部位采用了PVA纤维混凝土,取得了较好的效果。

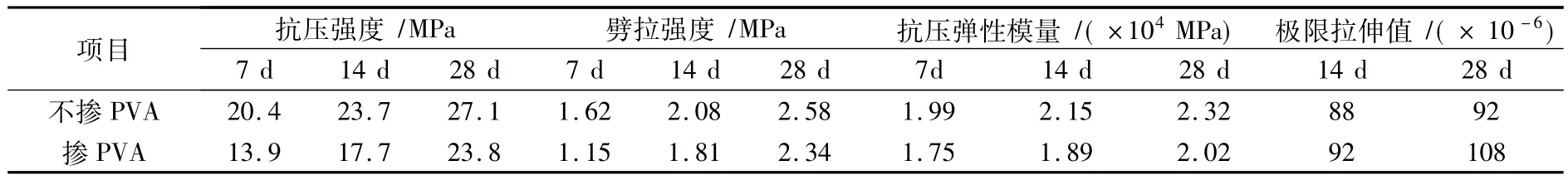

表1为不掺与掺PVA纤维的混凝土性能试验结果。该结果表明:PVA纤维混凝土弹性模量降低,拉压比和极限拉伸值提高,有利于提高混凝土的抗拉变形性能。

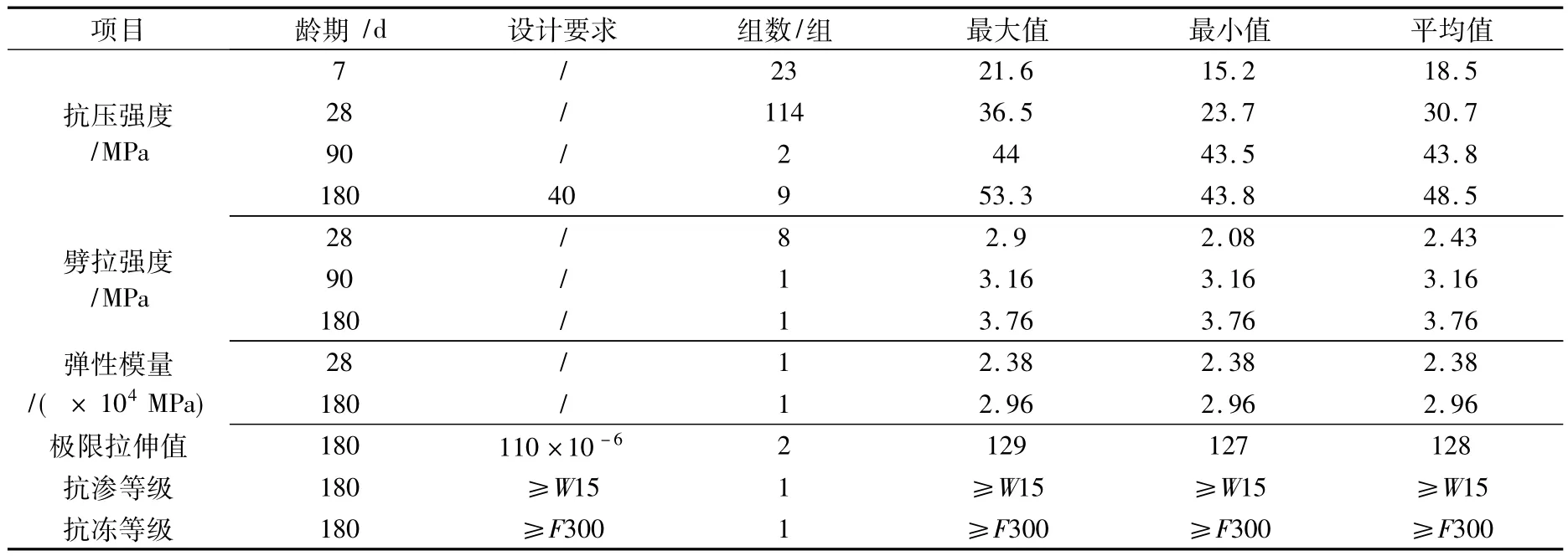

表2为现场抽样检测结果。该结果表明:掺PVA纤维混凝土的抗压强度、极限拉伸值、抗冻、抗渗等各项指标均满足设计要求。

3.5 大坝混凝土温度自动监测和控制系统

表1 不掺与掺PVA纤维的混凝土性能试验结果表

表2 掺PVA纤维混凝土的现场抽样检测结果表

实施混凝土温度控制是为了避免大体积混凝土因内部温度过高产生温度应力而开裂以及拱坝达到设计要求的封拱温度必须采取的工程措施。混凝土内部温度监测、冷却通水流量和进出水温度监测的及时性和准确性以及冷却通水流量的控制是混凝土内部温度控制的关键因素。传统的混凝土内部温度监测方法是由人工携带采集设备与从坝内埋设的温度计牵引出来的电缆相连读取数据并手工记录,其劳动强度大,及时性差。冷却通水数据流量的监测方法主要为容积法和超声波流量计法,这两种方法均为人工测量、记录,前者效率低,后者误差大(10%以上);温度监测采用笔式温度计或红外温度计,前者需要拔除冷却水管,效率低;而后者测量的是冷却水管外壁的温度,误差大,数据采集的及时性、准确性均不高,不能满足“个性化、精细化通水”的要求;冷却通水流量的控制亦采用人工通过控制阀门的开合度调整流量大小,精确性不高。

为做好世界级高拱坝混凝土温度控制工作,确保大坝施工质量和安全,葛洲坝集团在锦屏一级水电站右岸大坝施工中研究开发了大坝混凝土温度自动监测和控制系统。该系统包括三个部分:混凝土内部温度自动监测子系统、冷却通水自动监测和控制子系统、混凝土内部温度管理子系统。

混凝土内部温度自动监测子系统由温度传感器(坝内埋设的温度计)、数据集中采集设备、无线传输装置等组成,通过预埋电缆的方式将仓内的温度计引入其下层的廊道,在廊道内将若干组电缆联网接入一台数据集中采集设备,将所采集的数据通过无线的方式发射到数据服务器,从而实现混凝土内部温度的自动监测。

冷却通水自动监测和控制子系统由流量和温度传感器、电控阀门、数据集中采集和阀门控制设备、无线传输装置等组成,在每组冷却水管上安装固定的温度流量传感器和电控阀门,将同一层栈桥上的若干组冷却水管联网接入一台数据集中采集和阀门控制设备,通过无线传输装置建立采集与控制设备和服务器之间的数据连接,实现数据的自动监测以及阀门的自动控制。

混凝土内部温度管理子系统由数据库服务器、数据处理和分析软件系统、无线传输装置、客户端计算机等组成,混凝土内部温度和对应的冷却通水数据通过无线方式传输至数据库服务器并存储,数据处理和分析软件系统负责对数据进行处理和分析并生成通水调整方案和日计划,用户通过客户端计算机对系统进行管理、决策并发出通水调整指令。

3.6 施工信息管理系统

锦屏一级水电站大坝施工项目多,工程量大,工期紧,强度高,对施工组织与管理提出了非常高的要求。为加强右岸大坝施工组织和管理,进一步提高管理水平,保证工作效率和质量,确保大坝施工高效、有序进行,我们研究开发并建立了“锦屏一级水电站右岸大坝施工信息管理系统”,该系统于2010年10月投入运行,为大坝施工赶工发挥了重要作用。

锦屏一级水电站右岸大坝施工信息管理系统是一个集混凝土生产(拌和系统)管理、大坝施工管理(进度计划、质量安全、设备物资、混凝土温度控制)、视频监控于一体的综合性管理系统,主要包括混凝土生产信息监测与管理、大坝混凝土施工管理、视频监控、网络与数据库等四个子系统,各系统间可实现数据共享。

4 结语

锦屏一级水电站是世界级的工程,其施工难度世界罕见。为加快施工进度,确保工程质量和安全,葛洲坝集团第二工程有限公司在施工中始终坚持技术先行,通过技术创新解决工程中的施工难题。以上介绍的仅为我们在锦屏一级水电站右岸大坝施工中创新工作的一部分,在其它方面,比如基础处理、金属结构等也有诸多创新。

锦屏一级水电站对我国水利水电工程建设是一个严峻的挑战,更是对葛洲坝集团第二工程有限公司的挑战,我们将在后续工程的建设中继续践行葛洲坝集团“创世界品牌,铸世纪丰碑”的企业精神,努力将锦屏一级水电站建设成优质工程、精品工程。