6KV电机VPI绝缘缺陷局部处理方案设计及成功实践

2012-07-12福建福清核电有限公司吴宏龙

福建福清核电有限公司 吴宏龙

6KV电机VPI绝缘缺陷局部处理方案设计及成功实践

福建福清核电有限公司 吴宏龙

用VPI整浸工艺对少胶VPI整浸6kV电机线圈上层边及端部绝缘缺陷进行局部处理,匝间绝缘、直流电阻测试、交、直流耐压试验合格,电机空载和满负荷试运时,振动、温升、电流等各项技术指标满足运行要求,能够长期安全稳定运行,并且所花费的时间,是更换电机整套VPI定子线圈所花费时间的二十分之一至三十分之一,费用也是传统方法的二十分之一左右。但是该方法也有其局限性,那就是只能对VPI绝缘定子绕组上层边和端部绝缘缺陷进行处理,不能对少胶VPI整浸工艺高压电机定子线圈下层边绝缘缺陷进行有效处理,这是由少胶VPI整浸工艺高压电机定子线圈云母和环氧树脂绝缘材料的机械、电气特性所决定的。

真空压力整浸;高压电机;VPI绝缘缺陷;局部处理

1.高压电机VPI绝缘缺陷局部处理方法的必要性

采用少胶VPI整浸工艺F级绝缘高压电机绝缘损坏后,即使这些6kV伏高压电机的绝缘损坏部位面积不大,只是某线圈的局部绝缘裂纹、破损或击穿,但是采用传统的局部绝缘补强处理技术或局部线圈更换处理技术,却不能保证其长期安全稳定运行,最后不得不对其绕组进行全部更换。

在少胶VPI整浸工艺高压电机日渐普及的行业大背景下,高压电机运行、检修企业将面临越来越多的少胶VPI整浸工艺高压电机绝缘缺陷修复问题,采用绕组整体更换方式显然不是经济的修理方式,有必要研究、探索一种安全、可靠的少胶VPI整浸工艺高压电机绝缘缺陷局部处理技术,以大幅度降低检修成本,提高检修效率。

进行少胶VPI整浸工艺6kV电机定子线圈绝缘局部处理,应该从线圈绝缘材料、绝缘结构和工艺过程三个方面考虑。

2.高压电机VPI绝缘缺陷局部处理方案设计

2.1 主绝缘设计

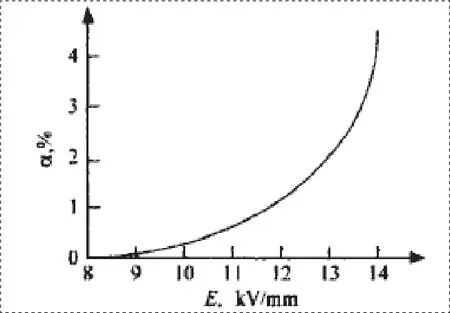

图2.1 累积效应系数与外施场强的关系

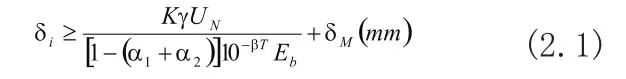

图2.2 端部防晕结构图

对地绝缘材料选用苏州巨峰电气绝缘系统股份有限公司生产的JF-5446-1DS(P/G)型少胶云母带,该云母带以云母纸为基材,以电工用无碱玻璃布和聚酯薄膜为补强材料,采用F级耐热型环氧胶粘剂,机械强度、电气性能和柔韧性较好,适用于大中型高压电机的对地绝缘,其主要参数为:

标称厚度(mm):0.13;云母含量(%):120±10;玻璃布定量:(g/m2)20±2;薄膜定量:(g/m2)30±6;胶粘剂(%):7-11;挥发物(%):≤1.5;介电强度(Mv/m):≥40;拉伸强度:(N/10mm)≥100。

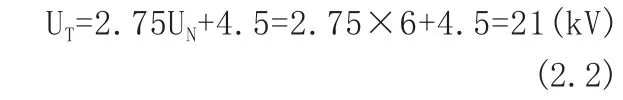

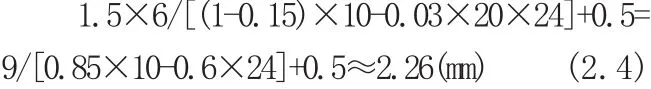

对地绝缘材料选用环氧玻璃粉云母带时,综合考虑机械因素、历次耐压试验的累计效应、绝缘分散度、正常运行条件下的年平均老化速率等因素后,其单边绝缘厚度估算公式为:

式中:UN为额定电压(KV);

Kr为预防性试验电压倍数,一般取1.5

α1为历次耐压累积效应系数

α2为分散度,一般6KV以上取0.1,6KV及以下取0.15

β为平均老化速度指数,发电机取0.02,电动机取0.03

T为运行年限,发电机取30年,电动机取20年

Eb为击穿场强(KV/mm),计算时一般取24KV/mm

少胶VPI整浸工艺6kV电机定子线圈对地绝缘材料选用环氧玻璃粉云母带时,其单边绝缘厚度设计计算如下。

少胶VPI整浸工艺6kV电机定子线圈工厂耐压试验电压UT为:

假定所选绝缘厚度为3毫米,则外施场强E=UT/3=7(kV/mm) (2.3)

查图2.1可知历次耐压累积效应约为0。

由此可计算少胶VPI整浸工艺6kV电机定子线圈对地绝缘材料选用环氧玻璃粉云母带时,其单边绝缘厚度为:

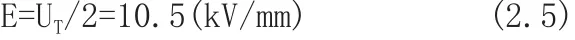

假定假定所选绝缘厚度为2毫米,则外施场强

查图2.1可知历次耐压累积效应约为0.007。

由此可计算少胶VPI整浸工艺6kV电机定子线圈对地绝缘材料选用环氧玻璃粉云母带时,其单边绝缘厚度为:

故少胶VPI整浸工艺6kV电机定子线圈对地绝缘材料选用环氧玻璃粉云母带时,其单边绝缘厚度取2.3毫米足够,考虑检修绝缘裕度,其单边绝缘厚放大至3毫米。

对选定绝缘材料及其厚度的估算验证:

对地绝缘材料选用苏州巨峰电气绝缘系统股份有限公司生产的JF-5446-1DS(P/G)型少胶云母带,且单边绝缘厚度取3毫米时,在检修现场手工包绕并经VPI固化后绝缘厚度为:3×0.8=2.4(毫米),其介电强度为:2.4×40×1000/1000=96(千伏),计及手工包绕不规则率50%则其介电强度不小于:96×50%=48(千伏)

远大于线圈修复后耐压试验值21千伏,绝缘材料选型及厚度计算满足要求。

2.2 匝间绝缘设计:

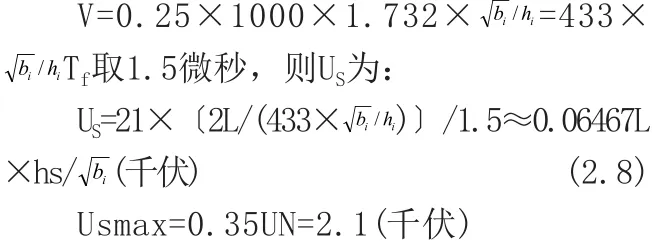

由宁波工程学院电子信息工程学院包蕾已发表论文《高压电机定子绕组绝缘结构设计》可知:在过电压陡波的作用下,相端首匝将出现最大的过电压Us(幅值),所以设计时匝间绝缘的冲击击穿电压应高于Us。

式中:Uc为冲击过电压,一般取3.5UN(KV);

Tf为冲击过电压波前时间,一般取1.5sμ

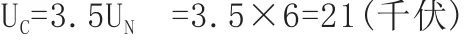

对于少胶VPI整浸工艺6千伏电机定子线圈,其冲击过电压UC为:

在过电压陡波作用下作用下,相端首匝出现的最大过电压US为:

对少胶VPI整浸工艺6千伏电机,其绕组槽部波速

由上述计算可知:少胶VPI整浸工艺6千伏电机定子线圈匝间最大过电压的幅值一般不超过2.1千伏,据此可采用JF-6650(NHN)型聚酰亚胺薄膜聚芳酰胺纤维纸柔软复合材料作为匝间绝缘恢复包绕用绝缘材料,其主要机械、电气性能如下:

标称厚度(mm):0.15±0.02 标称定量(g/m2):155±25

拉伸强度(N/10mm):

纵向:≥120

横向:≥80

击穿电压(kV):≥8

2.3 防电晕措施

在槽内喷JF-134型低阻防晕漆,在绕组的槽内部分包绕JF-CT(V)08×20型低阻防晕带,其表面电阻为4.0×102-9×103Ω;端部采取如图2.2的防晕措施,JF-CT(V)08×20型低阻防晕层与JF-SC(V)14×20型高阻防晕层搭接20~30毫米,高阻防晕层一直延伸至线圈端部的引线处,JF-SC(V)14×20型高阻防晕带的表面电阻为1.0×1010-10×1012(±10%)Ω;在端部异相间及固定件间,一方面保持端部斜边间隙在9毫米左右,另一方面端部的固定采用涤玻绳捆扎,将涤玻绳刷上高阻漆,使其与端部绝缘粘结良好以消除涤玻绳处起晕。

3.高压电机VPI绝缘缺陷局部处理方法的实践

3.1 故障及处理情况简介

某发电公司一台高压给水泵电机发生了单相接地故障,对该电机解体后,发现其4:45处一匝线圈的首、尾端端部各有一个绑扎带断裂,其断茬为旧茬。

疑该电机在真空加压浸渍前曾处理过,拆开其端部连接后,用5000V兆欧表测其对地绝缘为零,电机定子线圈其它部分对地绝缘在90兆欧以上。

2月15日,在某电机修理厂,采取措施抬起该线圈尾端上层边一毫米左右,其对地绝缘升至90兆欧以上,判断该线圈上层边在尾端近槽口部位接地。某电机修理厂认为这种情况无法处理,只能更换整个电机定子线圈,需费用50万元,工期47天。

该电机无备件,这就意味着:某发电公司#1机组锅炉高压给水泵将有至少五十天无备用泵,这期间,运行泵一旦跳闸,机组将非计划停运,一次非计划停运的直接经济损失是十万元以上,再加上调度电量考核和少发电量利润损失,间接损失不下百万元。

考虑到这一情况,基于已有的6KV电机VPI绝缘缺陷局部修复设计方案,本着探索、尝试的目的,一方面安排电机修理厂按原计划联系线圈供应商预订绕组铜线,并嘱咐暂且不要拆除绕组。

另一方面征得发电公司主管领导同意对该电机进行局部绝缘修复尝试。并与电机制造厂联系,说明用户希望进行局部绝缘修复尝试,得到电机制造厂售后服务经理的支持。然后就尝试电机VPI绝缘缺陷局部处理的想法与电机修理厂厂长进行沟通,阐述少胶VPI整浸工艺6kV电机定子线圈绝缘损坏后进行局部修理尝试的经济意义,得到电机修理厂的积极配合承诺。

2月20日某电机制造厂安排线圈车间技师一名赶到发电公司,带其一起到电机修理厂,对接地线圈采用传统吊把工艺试抬,抬不动,按照已设计的6KV电机VPI绝缘缺陷局部修复设计方案,首先用丙酮、甲苯、无水乙醇等有机溶剂,对接地线圈进行浸润,改变故障线棒对铁芯的牢固粘结力,然后将电机定子推进烘房加热至130度左右。

2月21日早晨8点,把该电机在烘房内整体加热至130摄氏度,将其推出烘房后用吊把工艺试抬故障线圈上层边,抬不动,在线槽内喷洒丙酮浸润后,对接地线圈单独用直流焊机通电加热至130摄氏度,然后再抬,稍有松动,一端抬起两三毫米后,用不锈钢圆钢(直径8毫米)做一字型楔形专用工具,长1.5米左右,楔形前端厚度2毫米,尝试将其逐渐打入上下层线圈之间的垫条上部,在楔形专用工具将近到达线圈另一端时,注意别顶坏另一端线棒端部绝缘,打通后,抽出专用工具,在其下面加垫长锲形垫条,然后再逐渐打入专用工具,这样反复几次,直到线圈离开槽口为止,期间用点式红外测温仪监视缺陷线圈绝缘表面温度,若线圈温度低于130度,停止专用工具打入操作,及时用直流弧焊机对故障线圈加热升温。

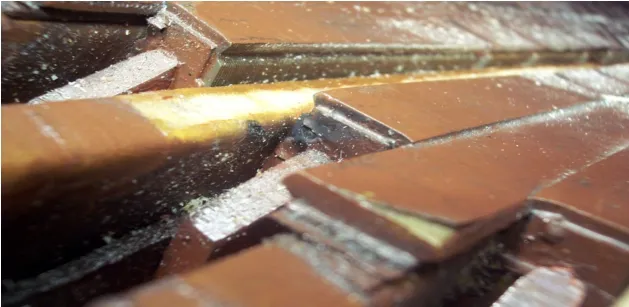

至12时左右该接地线圈上层边被抬离线槽,用锋利的割刀小心刨开绝缘损坏处的线圈绝缘层(注意不要划伤线匝表面绝缘),发现接地点位置在其尾端距槽口大约2厘米处的右侧面,约4平方厘米左右的绝缘层已碳化变黑(见图3.3少胶VPI整浸工艺线圈绝缘刨开后照片)。

测量该电机参数如下:定子铁芯长L为0.9米,槽宽bi为20毫米,槽深hs为80毫米,单边绝缘厚度3毫米,计算其线圈首端匝间过电压为:

用聚酰亚胺薄膜聚芳酰胺纤维复合材料对接地部位匝间绝缘进行加强能够满足要求。

主绝缘包绕JF-5446-1DS(P/G)型少胶云母带层数为:

3/0.13=23(层),半叠包层数为11.5层,按12层考虑。

剥离该线圈上层边槽内部分全部绝缘,并且在该上层边的伸出槽口部位多剥离7厘米以上、清理碳渍、用聚酰亚胺薄膜聚芳酰胺纤维复合材料对接地部位匝间绝缘进行包绕加强,然后在线圈温度保持90摄氏度条件下,开始包绕JF-5446-1DS(P/G)型少胶云母带:云母带半叠包12层,热缩带半叠包一层。云母带包绕过程中一定要密实,并用干净手将其捋平时,两端与原绝缘接口部位延伸多包10厘米,并用递减法多包三层。在槽内喷JF-134型低阻防晕漆,在绕组的槽内部分包绕JF-CT(V)08×20型低阻防晕带,分别在其端部采取如图2.2所示的防晕措施,JF-CT(V)08×20型低阻防晕层与JFSC(V)14×20型高阻防晕层搭接20~30毫米,高阻防晕层一直延伸至线圈端部的引线处,将线圈加热至130度后,槽口加薄环氧树脂板引导,用橡皮锤将垫着树脂板的线圈整形,然后嵌到槽内。为检测修复后的线圈运行温度,在该线圈上、下层边之间加装Pt100铂热测温电阻一个。槽口加槽锲固定,待线圈冷却后做匝间绝缘试验,合格后,用银焊焊接线圈拆开的断口后,半叠包绕云母带12层,高阻防晕带一层,接口处两端多包绕5厘米左右。至晚上21点左右处理好,然后将电机定子推入烘房做干燥处理。

2月22日上午,对该电机定子推出烘房,降至室温后,测直流电阻合格,测绝缘100兆欧、吸收比2.4,开始做直流耐压试验(具体方法介绍见3.3直流耐压试验),在打压至直流1万5千伏时约维持两秒钟后击穿,检查发现位于处理线圈隔一槽的4:15处又一线圈上层边击穿。

将该线圈首尾用火焊加热解开后,用直流弧焊机加热至130度,抬起该线圈,其接地点位于尾端距槽口约1.5厘米处线圈右下部,接地点有小米粒般大小,重复上述剥离槽内主绝缘、修复匝间绝缘、修复主绝缘、采取防晕措施程序,至21时左右该线圈绝缘处理好,为检测修复后的线圈运行温度,下线前亦在该线圈上、下层边之间加装Pt100铂热测温电阻一个,对该线圈做直阻及匝间绝缘试验合格,首尾端焊接并做绝缘修复处理后,再次推入烘房干燥。

2月23下午,测电机定子整体绝缘100兆欧、吸收比2.4,做直流耐压试验时,在1万5千伏维持5秒左右5:15处又有一线圈在尾端上层边上部槽口部位接地,接地点同样只有小米粒般大小。2月24日,将接地线圈抬出又一次重复上述剥离槽内主绝缘、修复匝间绝缘、修复主绝缘、采取防晕程序进行绝缘修复处理,为检测修复后的线圈运行温度,亦在该线圈上、下层边之间加装Pt100铂热测温电阻一个。

至此,接二连三的发生原来完好线圈耐压试验时击穿问题,并且从击穿现象看,似乎是修好一个线圈后,相对薄弱的附近线圈又击穿,难道真的是VPI绝缘线圈不能局部修复吗?难道是在修复绝缘过程中损伤了临近线圈的绝缘吗?

仔细观察后来两个故障线圈的位置和击穿特点发现:

故障的两个线圈与原故障线圈隔一个线圈,而吊把工艺抬起故障线圈过程中,变形最大部位是故障线圈的端部,能够引起绝缘皲裂的部位应该是故障线圈的端部或者是故障线圈所在的另一槽下层边槽口附近,不会引起隔槽线圈故障;

后来故障线圈的故障点特征很相似,均表现为小米粒般大小绝缘直流耐压击穿故障特征,与绝缘皲裂的裂缝击穿明显不同。

怀疑试验超压,导致耐压试验时,绝缘相对薄弱线圈的相对薄弱部位被击穿,若这样试验下去,将无休止的频繁出现新的故障线圈,并且用6KV电子式直流兆欧表也间接证明了这一怀疑是正确的。

为避免再次出现超压击穿,要求电机修理厂借来经校验指示正确的直流高压表替换原来指示有误的直流高压表,同时为避免旧槽锲油污影响绝缘,退出整台电机旧槽锲,用毛刷蘸甲苯清洗定子槽部,并将定子推入烘房干燥24小时后,安装新的环氧树脂槽锲。

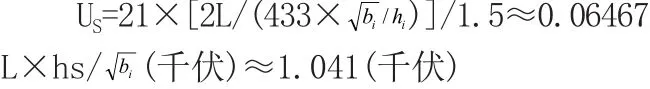

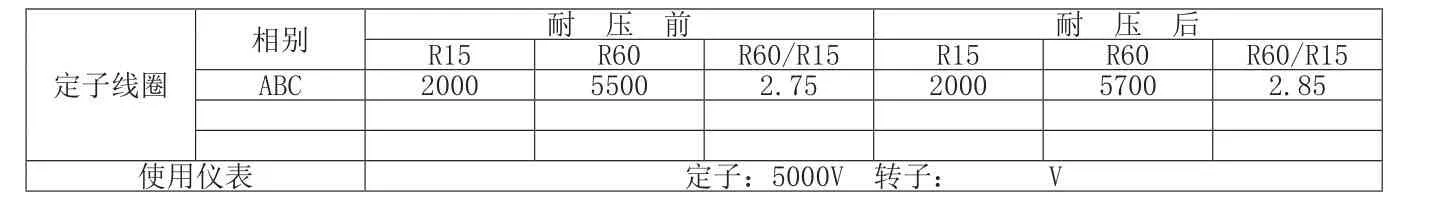

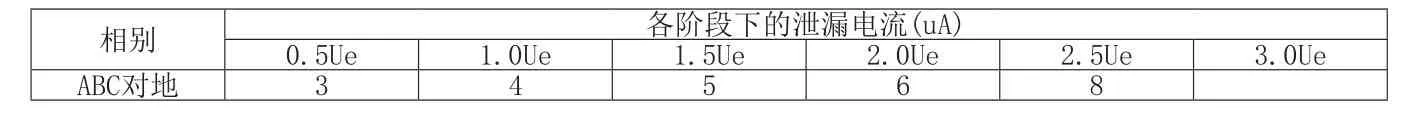

表3.1 定子泄漏试验数据 环境温度 22℃ 环境湿度50%

表3.2 铭牌

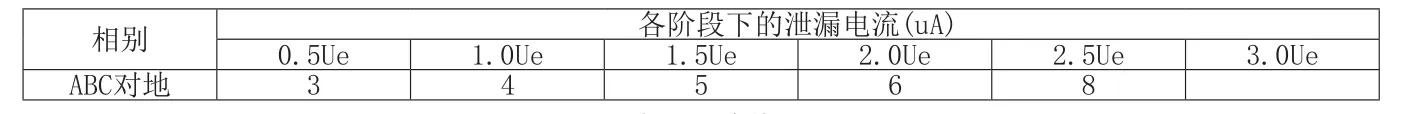

表3.3 直流电阻 t=22℃

表3.4 绝缘电阻测量(MΩ) t=22℃

表3.5 定子泄漏试验数据 环境温度 22℃ 环境湿度50%

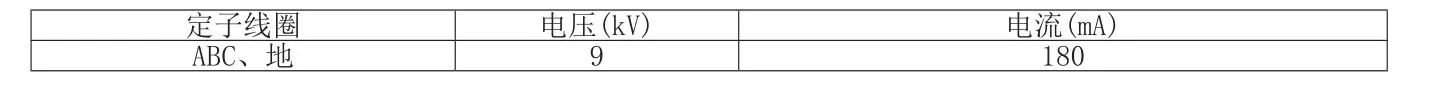

表3.6 交流耐压:1分钟 环境温度 22℃ 环境湿度50%

表3.7 空载试运 t=22℃

图3.6 对匝间绝缘修复后的故障线圈包绕少胶云母带照片

图3.7 故障线圈近槽口部位绝缘修复过程照片

图3.8 故障线圈修复后待嵌入线槽照片

图3.9 直流超压击穿后接地部位照片

2月25日,直流耐压试验装置对电机直流耐压合格,并且发现由于试验失误,原来的直流耐压值实际超压约6000伏,也就是说,修复后的线圈承受了15000+6000=21000(伏)的直流耐压考验,一个失误的试验无意中对修复线圈做了一次高达21000伏的超压击穿试验,证明该绝缘结构能够承受至少21000伏的直流耐压试验。

将电机定子清洁后,按照原设计方案用JF-9960环氧亚胺无溶剂浸渍树脂进行VPI整浸处理,以加强绝缘修复线圈的电气绝缘强度和机械强度。

冷却后按照预防性试验规程的更换局部线圈标准做直流电阻、直流泄露和交流耐压试验合格。

回装电机,同时对冷却器端面堆焊,上车床车平修复试压,打压至0.75MPa时,后端盖一焊缝漏水,焊补后打压合格。

电机组装后,对电机进行空载试验,振动、线圈温度及轴瓦温度均合格。

修复后实物图见图3.6-3.9。

3.2 耐压试验及试运

按照预防性试验规程的规定:交流电机在大修或局部更换绕组后,应进行2.5Un的直流耐压试验。该电机在绕组绝缘局部修复后,比照交流电动机更换绕组后的试验标准,进行2.5Un直流耐压试验。实验报告如表3.1。

对试验结果进行判断,泄露电流在8微安以下,合格。

2月26日,电机回装完毕,空试合格。

该电机绝缘局部处理后,总的预防性试验试验报告及试运行记录如表3.2-3.7。

该电机投运后,满负荷运行,处理过的三个定子线圈温度为39度,与电机其他测点温度38-40度相近,电流150A左右,与处理前运行电流一样,最大振动3丝,符合要求。

至此,从15日发现定子线圈上层边接地到三个绝缘薄弱点全部处理完毕,历时11天,花费人工,机械及材料费合计不到2.5万元。比绕组整体更换方案节约时间36天,节省费用四十七万元,若刨除初次修复,探索修复方法、制作修复专用工具及修复过程中,由于试验失误,多修复两个线圈的时间和费用,单个故障点的修复时间对于熟练的线圈修复技工和电机拆装工人来说三天足够,所花费用不会超过1.5万元。

该电机至今已运行近二年,运行状况良好,此后电机修理厂又运用此方法修复6kV 780KW磨煤机电机一台,运行状况良好。

4.高压电机VPI绝缘缺陷局部处理方法的局限性

实践证明,对少胶VPI整浸工艺6kV电机定子线圈绝缘缺陷用VPI整浸工艺进行局部处理是可行的,质量也是有保障的,能够通过《电力设备预防性试验规程》中高压电机局部更换线圈的预防性试验要求,即直流1.5万伏和交流9千伏耐压1分钟的严格考验,其处理费用和处理时间都会大大减少,对于单故障点采用局部处理的办法,在工具、材料、人员均符合要求的情况下,只需4小时左右,加上电机拆装时间也不会超过一天,花费在1万元以内,与更换电机整体线圈相比,其检修时间是整体绕组更换的二十分之一到三十分之一,其检修费用是整体绕组更换的二十分之一左右,节约了大量人力、财力和时间。

“少胶VPI整浸工艺6kV电机定子线圈缺陷用VPI整浸工艺进行局部修复方法的成功实践”打破了高压电机修理领域“少胶VPI整浸工艺高压电机定子线圈绝缘一旦损坏,就必须更换整套定子线圈的定论”,为该类型高压电机使用企业和电机修理企业节约了人力、物力、财力,实现了双赢,推广前景广阔。

但是该方法也有其局限性,那就是只能对VPI绝缘定子绕组上层边和端部绝缘缺陷进行处理,不能对少胶VPI整浸工艺高压电机定子线圈下层边绝缘缺陷进行有效处理,这是由少胶VPI整浸工艺高压电机定子线圈云母和环氧树脂绝缘材料的机械、电气特性所决定的。因此,今后高压电机绝缘材料研发、绝缘结构设计及高压电机检修行业应在充分考虑材料抗振、耐磨、耐潮湿、耐高温、高绝缘强度的前提下,关注电机绝缘结构一旦损坏后的可快速修复性,高可靠性前提下的可快速修复性应该是未来电机绝缘材料及绝缘结构的研究方向之一。

[1]包蕾.高压电机定子绕组绝缘结构的设计[J].硅谷,2008,9:16-17.

[2]清华大学,西安交大合编.高电压绝缘[M].

[3]《电气电子绝缘技术手册》编辑委员会编.电气电子绝缘技术手册[M].机械工业出版社,2008.

吴宏龙(1969—),河南郑州人,大学本科,福建福清核电有限公司高级工程师。