农用柴油机连杆涨断加工夹具改进设计

2012-07-12江光月刘东儒

孙 亮,罗 佳,江光月,刘东儒

(1.安徽农业大学 工学院,安徽 合肥230036;2.池州职业技术学院 机电系,安徽 池州247000)

农用柴油机是农机的心脏,连杆是柴油机的重要零部件,在工作过程中承受着较高的周期性冲击力、惯性力和弯曲力。连杆的制造质量直接影响着发动机的性能和可靠性,这就要求连杆具有高的强度、韧性和耐疲劳性能,及其很高的重量精度。在连杆总成可靠性的因素之中分合面质量与定位关系是主要因素,因此解决好连杆体和连杆盖之间的定位问题,不仅可以降低连杆的生产成本,还可以提高发动机的可靠性。由于连杆的外形比较复杂、容易变形、刚性差、尺寸精度、位置精度以及表面质量等要求较高,所以在制造上具有一定难度。连杆涨断加工技术(也称连杆裂解)作为一项制造新工艺,于二十纪九十年代在汽车工业发达国家逐渐发展起来,以新颖的构思从根本上改变了传统连杆加工方法。随着生产技术的发展,传统的制造技术逐渐不能适应当代的生产要求。先后在国内外很多连杆生产厂家提出了“涨断技术”,国内少部分连杆生产厂家也已采用该技术。

1 夹具的设计及使用

1.1 专用夹具设计步骤

(1)明确设计任务与收集设计资料;

(2)拟订夹具结构方案与绘制夹具草图;

(3)进行必要的分析计算;

(4)审查方案与改进设计;

(5)绘制夹具装配总图;

(6)绘制夹具零件图。

1.2 应力槽工装设计

1.2.1 应力槽设计 应力槽开的位置应该是在与螺钉中心孔成90°的方向上,距离螺钉座面30mm的地方。

应力槽主要有机械加工和激光加工两种加工方法,应力槽的形状主要也有两种:一种是利用机械加工方法加工出来的“V”型槽,另一种是利用激光加工出来的矩形槽,如图1-1。

图1 两种方法加工的应力槽

图2 定位示意图

国内常用的裂解槽加工方法有机械拉削、线切割,而美国RA YCON、德国AL FING和MAUSER等公司采用水刀和激光加工。

利用机械加工“V”型槽,由于C70S6BY材料的屈服强度较低,硬度较高,在加工过程中其刀具容易磨损,刀尖会变钝、变短,加工出来的槽的曲率半径就会增大,槽的深度就会减小,因为其“V”型槽的曲率半径越小,它的应力集中效果就越好,所需的涨断力就越小,同时增加槽的深度H也有利于减小涨断力,但由于后续工序加工余量的限制,槽的深度不能超过一定范围。如果刀具磨损使其“V”槽的半径R增大,从应力集中系数变小,导致裂解力增加,大头塑性变形增大,会造成断裂面撕裂等不良现象,所以在机械加工应力槽时需要经常检查更换刀具,并在专用的磨刀仪上定期修磨刀具。

激光加工应力槽是一种非常可靠的加工方法,具有切缝窄、速度快、无刀具磨损、易裂解、重复精度高等特点,该方法加工的矩形槽尺寸稳定,同时槽宽W很小,可控制在0.15mm之内,应力集中系数大,使得裂解质量进一步提高,而且激光可对裂纹槽缺口根部进行淬火处理,进一步提高缺口根部的应力集中系数,保证脆性断裂由于无刀具磨损,因此,该种方法目前得到了广泛应用。

本设计中应力槽的加工采用激光开应力槽,所以采用矩形槽。应力槽参数的确定:参看很多资料各自的经验值有所不同,在没有试验作为依据的前提之下,只有采用资料的经验数据并折中,由于矩形槽宽度对涨断力影响不是很大,所以只要求确定其深度,取0.5~0.6mm。

1.2.2 设备的选择与改装 激光加工应力槽的时候都采用YAG固体激光器,但由于无法得到该设备的先关尺寸参数,所以在这种情况之下只有利用其他机床来改装,在这里我选择了Z525立式钻床的工作台作为改装激光器的工作台。

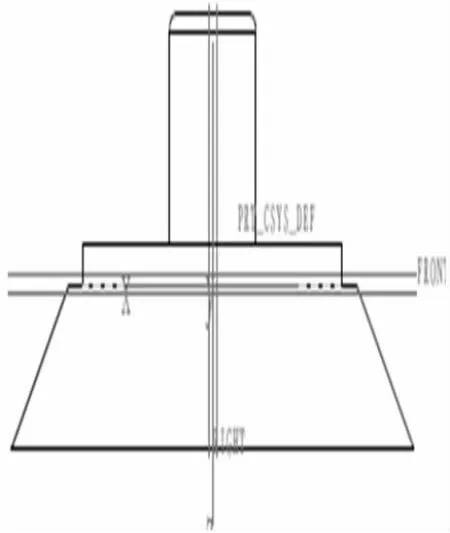

1.2.3 拟定定位方案 小头孔、端面和侧面定位凸台作为定位基准,端面限制Z方向上的移动和X、Y方向上的转动,利用一个圆柱销来限制X方向上的移动,一个可调螺钉来限制一个Z方向上的转动,一共限制六个自由度。靠一个夹紧螺钉夹紧。夹紧在这里为手动夹紧,夹紧力大小暂时无法估计,但看在实际操作中进行估计。由于该夹具采用的是一面两销,对该加工影响不是很大,所以定位误差可以忽略不计。

2 涨断工装设计

2.1 拟定定位方案

该方案的定位与激光开应力槽的定位差不多,用一个端面、小头孔和侧面定为凸台作为定位基准,一个端面限制X、Y方向上的转动和Z方向上的移动,一个圆柱销限制Y方向上的移动,侧面四个气缸相当于一个定位销用于限制Z方向上的转动,限制了六个自由度,符合定位原理要求,如图2,夹紧主要靠右侧的气缸夹紧。

2.2 工装设计

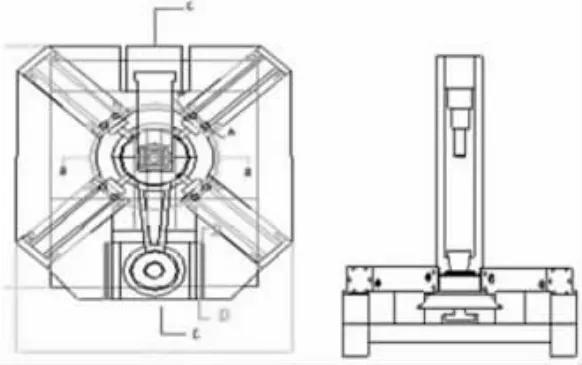

模仿机床样式,设计一个工作台,工作台右端开口处加工一燕尾槽,安装横向导轨,导轨对连杆起定位和导向作用,工作台最上方安装一个下拉冲击杆,镶嵌在导向槽里,冲击杆下拉时,将冲击力作用于正下方的楔形块,楔形块的四个锥面镶嵌在涨断套里,涨断套有两半圆实体组成,配合时留有1mm间隙,便于放置连杆,涨断套小圆直径与连杆大端内径相等,涨断套上固定连杆,连杆大端由四个气缸固定,气缸均匀分布,气缸横向安装在槽里,由螺栓紧固。如下图3所示。

图3 涨断夹具装配图

图4 导向滑块

图5 涨断套、连杆、圆柱销滑块配合示意图

涨断套沿Y方向两半实体组成,沿Z方向由两半实体组成,两者通过螺栓相连接,便于装夹,上半体放置连杆大端,直于工作台之上,下半体镶嵌与机座内,沿Y方向滑动,圆柱销滑块沿Y方向导动,其左端面与机体向配合时,连杆沿Y方向固定,其示意图如图4所示,其配合如图5示。

2.3 夹具中气缸的选择

类型的选择:在涨断加工过程中,为减少噪声,气缸到达行程终端时无冲击现象和噪声较小,气缸要求有一定缓冲性。涨断时楔形块向下行程较小,气缸安装空间窄且行程短,受到横向载荷作用,加紧时应有较高定位精度和紧闭性。综合多种因素气缸应选择具有如下特点:缓冲性、质量轻、体积小、精度高、紧锁性好、耐热抗腐蚀性较高等。

夹紧力计算:经上述计算,涨断里力N为650KN,气缸与连杆夹紧面和涨断面成45°,所以每个气缸需承受 650×sin45°=459.688KN的作用力。由公式πr2×p=459.688kN,经查SMC气缸CU系列型号标准,压力为0.05~0.7mpa取p最大时0.7得出r=14.46mm,即最小缸径为Φ28.92,故选用缸径Φ32气缸。

在涨断过程中,气缸紧锁时作用力较小,导杆行程较短,裂解速度v约为100mm/s,经查阅气缸选用标准手册,选用:CU B32-100、单杆单作用(内置磁环弹簧压回式)气缸橡胶缓冲0.0125~0.25、气缓冲 0.28~0.70、压力 0.05~0.7mpa、通口尺寸 1/8、速度“V”范围是50~500mm/s,实物图如下6图示。

图6 气缸

图7 涨断原理示意图

该气缸采用磁感控制开关,缓冲性好,性能稳定,适用于连杆批量生产,质量稳定可靠、通用化程度较高、价格便宜。

2.4 紧固螺栓及垫片的选择

气缸的装夹定位通过六角头螺栓来完成,为确保气缸长时间紧固不滑动,要求螺栓具有较高的精度,根据气缸型号,选用A级六角头螺栓规格如下:螺栓 M6×50,8.8级,表面氧化 GB/T5782-2000。根据螺栓的规格,选用垫片为:垫片6 GB/T93-1987。

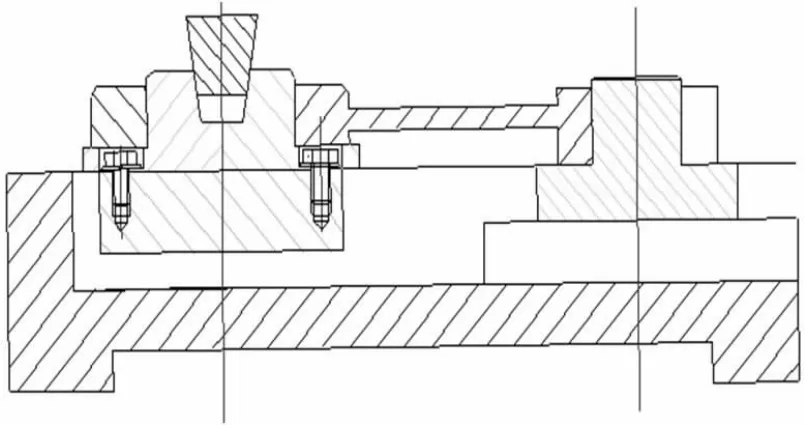

2.5 涨断原理和过程及装配图

四个均匀分布的气缸在设定的加紧力下紧固住连杆,下拉冲击杆在电机的作用下由一定的下拉速度和冲击力作用于楔形块后,楔形块受到预设的被压力,向下行程S距离,同时楔形块作用于涨断套横向裂解力,涨断套水平滑动一距离L,连杆涨断面涨断裂开,连杆在裂解力作用的同时,气缸立即泄压,气缸收缩,滑块向外滑动如图4。速完成裂解过程在涨断时采用“背压”涨断方法,并施加瞬态阶跃裂解主动载荷,用于保证裂解质程,获得性能优良的断裂面。压力机从上向下施加压力在楔形块上,楔形块向下运动,迫量。通过控制、调整背压力与裂解主动力的大小比例关系,以高精度、高质量、快使涨断套往两边运动以达到涨断的目的,涨断原理示意图7。在涨断瞬间气缸达到设定压力后,气缸立即卸压,气缸在此其压力可调。

3 总结

全文以连杆的涨断工艺中夹具的设计为研究方向,涉及连杆材料的选择到加工夹具设计的全部过程。首先,材料选择是一大难点,因为可供选择的材料太多,而国内关于连杆涨断工艺的研究还不够成熟,所以在大量阅读国内外关于连杆材料研究的文献,考虑其力学性能、加工难易、价格方面以及普及程度等,从中选出最合适的C70S6。

[1]秦国华,张卫红.机床夹具的现代设计方法[M].北京:航空工业出版社,2006.

[2]王芳,李在参,罗磊.连杆胀断加工过程数值模拟[J].汽车工艺与材料,2008(7):34-38.

[3]廖伯愈.胀断连杆材料C70S6的力学性能试验[J].汽车工艺与材料,2007(11):23-24.

[4]李昌年.机床夹具设计与制造[M].北京:工业出版社,2006.

[5]张志强,金文明,等.连杆裂解加工力参数数值分析[J].吉林大学学报,2009,39(4):959-960.

[6]刘慕双,谢颖,孟庆义.连杆分开面裂解的力学分析[J].机械设计与制造,2008(5):156-157.

[7]王绍俊.机械制造工艺设计手册 [M].北京:机械工业出版社,1985.

[8]寇淑清,王彦菊,等.连杆背压裂解加工方法[J].吉林大学学报,2008,28(2):107-109.

[9]郑祺峰,杨慎华,等.应用ND:YAG激光加工连杆初始裂解槽[J].光学精密工程,2010,18(1):142-147.

[10]吴宗泽.机械设计实用手册[M].2版.北京:化学工业出版社,2004.

[11]吴卫荣.气动技术[M].北京:中国轻工业出版社,2005.

[12]寇淑清,杨慎华,等.发动机连杆裂解加工技术及其应用[J].机械强度,2004,26(5):538-541.

[13]寇淑清,金文明,等.内燃机连杆制造最新技术与发展趋势[J].内燃机工程,2006,22(1):80-84.

[14]赵春章.pro/ENGINEER中文版机械零件设计教程[M].北京:海洋出版社,2004.

[15]路甬祥,液压气动技术手册:第4卷[M].北京:机械工业出版社,2002.