600MW超临界对冲燃烧锅炉CO和NOx排放特性的研究

2012-07-10洪荣坤沈跃良赵振峰

洪荣坤, 沈跃良, 赵振峰

(1.广东省粤电集团有限公司,广州510600;2.广东电网公司电力科学研究院,广州510080;3.华中科技大学 能源与动力工程学院,武汉430074)

对冲燃烧方式是目前600MW及以上机组采用较多的一种燃烧器布置形式,分离燃尽风设计是现代大型电站锅炉的典型特点[1],在保证燃烧效率的同时可有效降低NOx排放量.但是,采用对冲燃烧方式的锅炉却存在后期混合差的问题[2],如果燃尽风设计不当,不仅会造成炉膛较大范围内缺氧,局部高温,引起水冷壁结渣和高温腐蚀[3],还会降低燃烧效率.笔者对某600MW机组对冲燃烧锅炉的CO和NOx排放特性进行了研究,分析了在燃尽风量还未达设计值时NOx排放质量浓度就出现拐点的原因.通过调整配风来提高燃尽风量的比例,不仅可以降低CO排放质量浓度,而且可以减少飞灰可燃物,但NOx排放质量浓度却升高,主燃烧区侧墙高温腐蚀风险增大,这些特性与燃烧系统的设计密切相关,因此需要改进燃烧系统.

1 设备概况

某600MW超临界机组锅炉为露天布置、平衡通风、一次再热、固态排渣、悬吊结构Π型的全钢构架单炉膛锅炉.锅炉最大连续蒸发量(BMCR)为1 950t/h,额定蒸汽压力为25.4MPa,额定蒸汽温度为571℃,再热蒸汽温度为569℃.

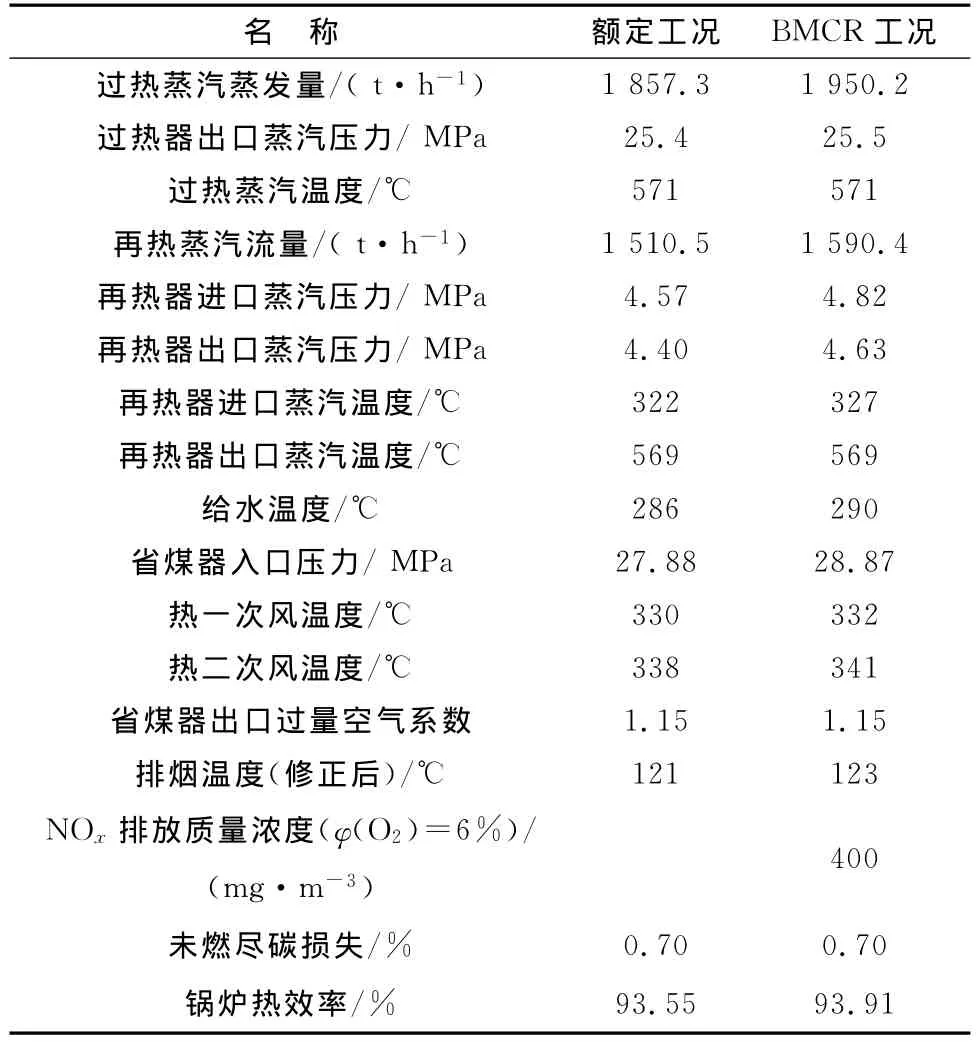

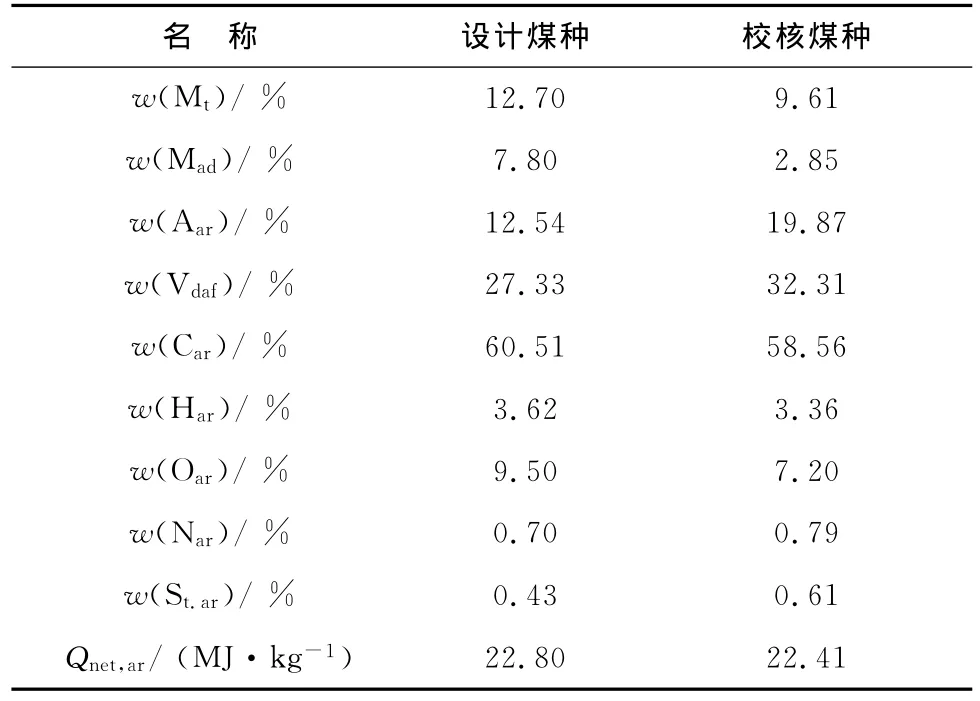

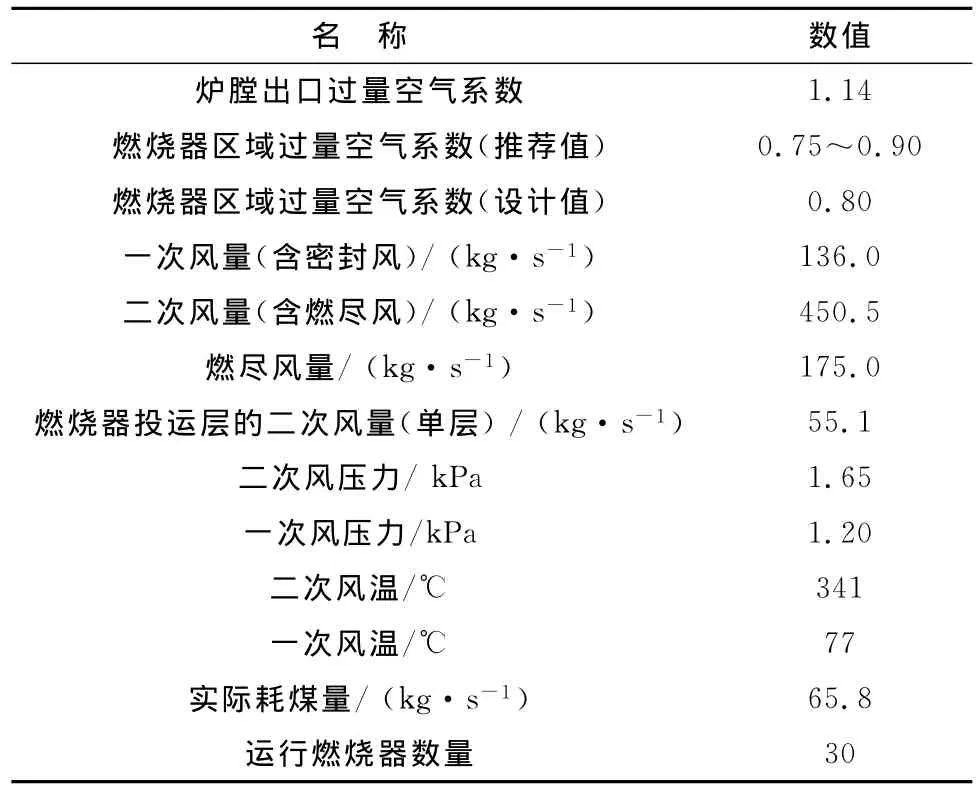

锅炉的设计煤种为神府东胜煤,校核煤种为晋北烟煤,点火油与助燃油为0号轻柴油,在BMCR工况下计算得到的锅炉热效率为93.91%,设计煤粉细度R90=25%.该锅炉的主要性能参数和设计煤种的煤质参数分别见表1和表2.燃烧器采用按巴布科克日立公司(BHK)技术设计的性能优异的低NOx旋流式煤粉燃烧器(HT-NR3),其示意图见图1,主要设计参数见表3.BMCR工况下前后墙共有5层燃烧器投入运行,每层布置6只燃烧器,同时前后墙各布置一层燃尽风喷口,如图2所示.

表1 锅炉的主要性能参数Tab.1 Main performance parameters of the boiler

表2 锅炉设计煤种的煤质参数Tab.2 Quality parameters of the design coal for the boiler

图1 燃烧器示意图Fig.1 Schematic diagram of the burner

表3 燃烧器的设计参数(设计煤种,BMCR工况)Tab.3 Design parameters of the burner(design coal,BMCR condition)

图2 燃烧系统示意图(单位:mm)Fig.2 Schematic diagram of the combustion system(unit:mm)

2 分级送风NOx减排原理

分级送风就是将燃烧所需要的空气分2级送入炉膛,在第一级(即主燃烧区)内送入大约80%的空气量,使燃料在缺氧、富燃料条件下燃烧,控制燃烧的速度和温度,进而抑制热力型NO的生成.同时,燃烧生成的CO与NO发生还原反应,以及燃料中N分解成的中间产物(如NH、CN、HCN等)发生反应或与NO进行还原分解,反应过程[4]如式(1)~式(3)所示,从而减少了燃料型NO的生成量.

CO与NO进行反应的一个先决条件是CO体积分数必须足够高,要求CO的体积分数大于1%.

第二级区域(燃尽区)中剩余空气的加入使此区域成为富氧燃烧区,一些中间产物被氧化生成NO,反应方程式为

由于火焰温度低,由式(4)生成的NO并不多,因而总的NO生成量是降低的.

主燃烧区内的过量空气系数α1对降低NO的排放质量浓度至关重要.为了能有效地控制NO的生成量,需要选择合理的主燃烧区过量空气系数,以保证该区城形成“富燃料燃烧”(即贫氧燃烧),尽可能减少NO的生成并使燃烧工况稳定.当α1≥0.75时,在总的气相含氮化合物(NO、HCN、NH )中,NO为主要成分.当α1减小时,NO的排放量减少,因此在燃尽区后NO的排放量也减少.但是,如果主燃区的过量空气系数过小,烟气中的HCN、NH和焦炭N将会增加.当α1<0.60时,烟气中HCN和NH的质量浓度大大增加,超过了NO的质量浓度值.高质量浓度的HCN和NH不仅有利于NO的还原,使主燃烧区的NO质量浓度降低,而且还会进入上部α1>1.00的燃尽区并被氧化生成NO.同时焦炭N随着α1的减小而显著增加,导致燃尽区中焦炭N的含量增加,最终使总的NO排放量增加[5-8].因此,在α1减小的过程中,NO的排放量先减少后增加,存在最佳α1值使得NO的排放量最小,对于烟煤锅炉,最佳α1值为0.70左右[9].

3 CO和NO排放特性试验结果及分析

3.1 O2、CO和飞灰可燃物的分布

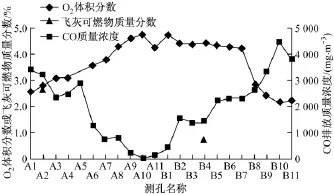

在600MW负荷下,锅炉空气预热器进口的O2体积分数、CO质量浓度和飞灰可燃物质量分数沿炉膛宽度方向的分布如图3所示,O2体积分数呈现两侧低、中间高的分布趋势,而CO质量浓度和飞灰可燃物质量分数则呈现两侧高、中间低的分布趋势,两者均与O2体积分数分布相反.两侧的CO质量浓度最高时可超过7 500mg/m3,且变化较大.

图3 O2体积分数、CO质量浓度和飞灰可燃物质量分数沿炉膛宽度方向的分布Fig.3 Distribution of O2volume fraction,CO mass concentration and fly ash combustibles mass fraction along furnace width

3.2 燃尽风量对CO和NOx排放质量浓度的影响

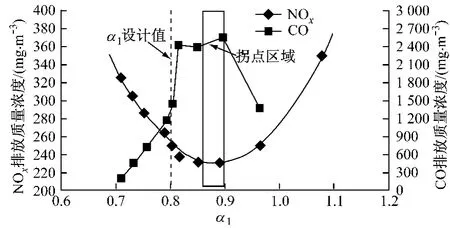

在锅炉总风量不变的条件下,改变燃尽风比例(即燃尽风量占二次风量的比例)相当于改变α1,锅炉负荷为600MW时,空气预热器进口氧气量φ(O2)约为2.8%,一次风率为23.5%.图4给出了α1对CO和NOx排放质量浓度的影响.其中α1由集散控制系统(DCS)中二次风量和一次风量数据计算得到,各风量均经过标定;由于CO排放质量浓度的瞬时值波动较大,因此其值为测试期内在线测量数值的平均值;NOx排放质量浓度值为在线测试的NO质量浓度值换算至φ(O2)=6%条件下的NOx质量浓度值.

由图4可知,当α1为0.86~0.90时(对应的燃尽风比例为27%~32%),NOx排放质量浓度出现最小值,如图中的方框部分所示.当负荷、氧气量、煤种等试验条件发生变化时,NOx排放质量浓度出现拐点的α1值会稍有不同.在较小的燃尽风比例下(α1须大于设计值),CO的排放质量浓度达到500~2 500mg/m3,平均超过1 000mg/m3,化学不完全燃烧损失为0.2%~0.9%;只有当燃尽风比例提高至50%左右(α1接近0.70)时,才能有效地降低CO的排放质量浓度.但是提高燃尽风量会增强主燃烧区侧墙的还原性气氛,增大了水冷壁高温腐蚀风险.

图4 α1对CO和NOx排放质量浓度的影响Fig.4 Influence ofα1on CO and NOxemission mass concentration

3.3 氧气量对CO和NOx排放质量浓度的影响

在较高燃尽风比例下,氧体积分数φ(O2)从2.5%变化到3.5%时,φ(O2)变化对CO和 NOx排放质量浓度影响明显减弱,如图5所示.当燃尽风比例为48%(α1=0.72)时,NOx排放质量浓度随氧体积分数的变化率仅有12mg/m3,CO排放质量浓度随氧体积分数的变化率为-119mg/m3;而当燃尽风比例约为30%(α1=0.88)时,NOx排放质量浓度随氧体积分数的变化率达到33mg/m3,CO排放质量浓度随氧体积分数的变化率则达到-1 011mg/m3.

图5 不同燃尽风比例下CO和NOx排放质量浓度的变化规律Fig.5 Variation of CO and NOxemission mass concentration at different ratios of overfire air

3.4 CO和NOx排放质量浓度的相关性

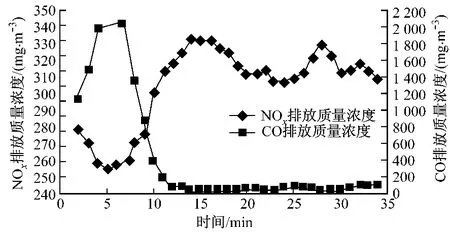

当φ(O2)=2.99%,α1=0.73和燃尽风比例为46.3%时,NOx排放质量浓度与CO排放质量浓度的相关性如图6所示.其中CO和NOx的排放质量浓度值均为脱硫系统后的在线数据值.由图6可知,CO和NOx的排放质量浓度具有高度的负相关特性,相关系数为-0.948.

图6 CO和NOx排放质量浓度的相关性Fig.6 Correlation between CO and NOxemission mass concentration

4 CO和NOx排放特性的原因分析

上述试验结果反映了2个问题:(1)锅炉燃尽区的燃烧状况欠佳;(2)HT-NR3型旋流燃烧器的低NOx效应可能过于显著.

对于分离燃尽风设计的锅炉,主燃烧器区域设计的过量空气系数小于1.0,因此在主燃烧器区内必然会产生大量的CO,关键在于在燃尽风及以上区域能否将产生的CO全部氧化为CO2,从而降低化学不完全燃烧损失.所研究锅炉的设计燃尽风比例约为38.8%,600MW负荷锅炉的CO排放质量浓度仍较高(约1 000mg/m3),如图4所示,需要提高氧量来降低CO的排放质量浓度.只有当燃尽风比例提高至48%左右时,尾部CO的排放质量浓度才能降到100mg/m3以下,且飞灰可燃物含量也同步下降,此时燃尽风的穿透力、气流扰动能力均增强,反映了该前后墙对冲燃烧锅炉燃尽风穿透力可能不足,在燃烧后期燃烧状况不佳.

当炉膛出口过量空气系数为1.14时,NOx排放质量浓度最低时的最佳化学当量比约为0.80,此值恰好与锅炉主燃烧区过量空气系数的设计值相等.由试验结果可知,当α1为0.86~0.90(大于设计值)时出现NOx排放质量浓度的拐点,此时燃尽风量还未达到设计值,原因可能与锅炉燃烧器的低NOx设计有关.

图7表示模拟所得中层燃烧器和燃尽风层横截面上的烟气体积分数分布云图(图中x、y是指炉膛的宽度和高度方向),在中层燃烧器出口区域的中心位置形成了富燃料燃烧,O2含量很少,而产生的CO体积分数则很大,NO的体积分数也很小,即燃烧器出口煤粉与外二次风的分离(燃烧器分级燃烧)有效地抑制了NO的生成;中层燃烧器沿深度方向的中心区域O2和NO的体积分数很小,而CO的体积分数较大.

在燃尽风层,随着O2的补充,燃尽风出口生成了一定体积分数的NO,但在深度方向的中心区域和侧墙贴壁处O2和NO体积分数仍然很小,CO体积分数很大.

该锅炉实际上存在燃烧器内的分级燃烧和炉膛整体的分级燃烧,在总风量一定的条件下,提高锅炉燃尽风的比例相当于减小了燃烧器的内、外二次风的比例,即炉膛的整体空气分级程度提高,有利于抑制挥发分NO的生成,但燃烧器的分级程度却减弱了,燃烧器出口的NO生成量增加.

图7 中层燃烧器和燃尽风层截面上烟气成分的体积分数分布云图(左为中层燃烧器,右为燃尽风层)Fig.7 Volume fraction distribution of various gas components at mid-layer of burner and the layer of overfire air

HT-NR3燃烧器的低NOx特性使得燃烧器内的空气分级对NOx排放质量浓度降低起到了很大的作用.这可能使得在主燃烧区过量空气系数还未减小到设计值时,燃烧器出口NO生成量的增加量大于整体空气分级程度提高而带来的NO减少量.

此外,由于原设计的该锅炉燃尽风穿透力偏弱,在增加燃尽风量后,燃尽风穿透力增强,燃尽风区域CO被氧化的比例升高,CO体积分数大于1.0%的强还原性区域大大减小,CO对NO的还原作用减弱;相反HCN、NH和焦炭N被氧化成NO的量却明显增加,使NOx排放质量浓度增大,图6中CO和NOx排放的相关性可能也反映了这种影响.

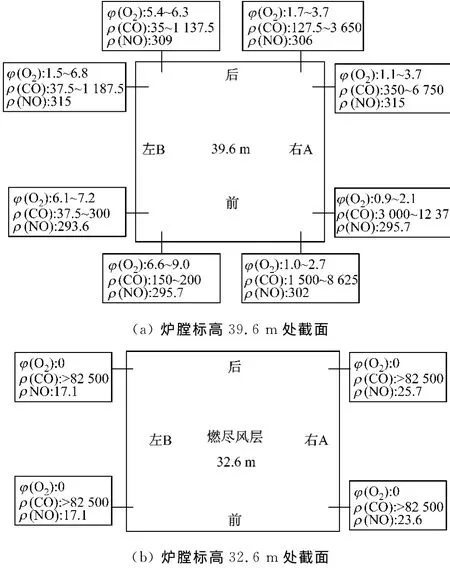

从炉膛贴壁处局部区域O2、CO、NO的测量结果可以看到该锅炉燃烧器的低NOx和高CO生成效应,如图8所示,图中φ(O2)的单位为%,ρ(CO)和ρ(NO)的单位均为mg/m3.

图8 炉膛局部贴壁区域的O2体积分数、CO质量浓度和NO质量浓度Fig.8 Volume fraction of O2,mass concentration of CO and NO in the area near furnace walls

在燃尽风层(标高为32.6m),两侧墙贴壁处的O2体积分数基本为0,CO体积分数大于6.6%,NO的质量浓度只有21.43mg/m3左右,即侧墙区域存在很强的还原性气氛,极易引起高温腐蚀.39.6m标高处的区域才出现不同浓度的氧气,CO被氧化至体积分数小于1.0%,但仍有部分区域的CO体积分数相当高;同时,氧气的补充使HCN、NH和焦炭N氧化成NO的量增加,NO的质量浓度达到约300mg/m3.

5 结 论

(1)该锅炉尾部烟气中CO的排放质量浓度为500~2 500mg/m3.当主燃区过量空气系数α1为0.86~0.90时,高于其设计的低NOx排放的过量空气系数(0.80),对应的燃尽风比例约为27%~32%,NOx的排放质量浓度出现拐点.

(2)该锅炉NOx的排放特性与其HT-NR3型燃烧器的低NOx设计有关,并与该锅炉CO的排放特性呈负相关关系.

(3)在负荷为600MW和总风量一定的工况下,燃尽风比例从32%提高至49%,对应主燃烧区的过量空气系数α1从0.86减小为0.71,CO排放质量浓度显著下降,飞灰可燃物的浓度降低,NOx排放质量浓度升高,侧墙高温腐蚀的风险增大,氧量对CO和NOx排放特性的影响明显减弱.

[1]刘林波,朱赐英,周忠涛.对冲燃烧锅炉设备特点及性能考核实绩[J].锅炉技术,2010,41(2):51-56.LIU Linbo,ZHU Ciying,ZHOU Zhongtao.Equipment characteristic and performance test result opposed firing boiler[J].Boiler Technology,2010,41(2):51-56.

[2]曾汉才.大型锅炉燃烧方式及其炉膛设计特点分析[J].湖北电力,2005,29(5):19-21.ZENG Hancai.The analysis of large boiler combustion mode and design feature of its furnace[J].Hubei Elec-tric Power,2005,29(5):19-21.

[3]钟万里,吴爽登,曾凡云.超临界锅炉水冷壁高温腐蚀分析及对策[J].热力发电,2009,38(12):106-108.ZHONG Wanli,WU Shuangdeng ,ZENG Fanyun.Cause analysis of high temperature corrosion on water wall of supercritical once-through boilers and countermeasures thereof[J].Thermal Power Generation,2009,38(12):106-108.

[4]ANDREAS B,GERD R.Kinetics of NO reduction by CO on quartz glass surfaces[J].Fuel,1995,74(3):452-455.

[5]MOLINA A,EDDINGS E G,PRESHING D W,et al.Char nitrogen conversion:implications to emissions from coal-fired utility boilers[J].Progress in Energy and Combustion Science,2000,26(4/5/6):507-531.

[6]JONES J M,PATTERSON P M,POURKASHANIAN M,et al.Approaches to modeling heterogeneous char NO formation/destruction during pulverized coal combustion[J].Carbon,1999,37(10):1545-1552.

[7]THOMAS K M.The release of nitrogen oxides during char combustion[J].Fuel,1997,76(6):457-473.

[8]高小涛,黄磊,张恩先.600MW前后墙布置燃烧器锅炉的NOx排放特性及其影响因素的分析[J].动力工程,2009,29(9):806-812.GAO Xiaotao,HUANG Lei,ZHANG Enxian.NOxemission and influence factors of 600MW boilers with burners arranged in front and back walls[J].Journal of Power Engineering,2009,29(9):806-812.

[9]周昊.大型电站锅炉氮氧化物控制和燃烧优化中若干关键性问题的研究[D].杭州:浙江大学能源工程学系,2004.