高压载荷下旋转动密封结构转动力矩分析①

2012-07-09孙立刚

孙立刚,张 铎

(西北工业大学 航天学院,西安 710072)

高压载荷下旋转动密封结构转动力矩分析①

孙立刚,张 铎

(西北工业大学 航天学院,西安 710072)

对于高压下的旋转密封结构,开展O型橡胶圈的摩擦力矩影响因素分析,同时对摩擦力矩的近似解析算法和有限元算法进行计算对比,分析近似解析算法方法产生误差的原因,并利用地面压力容器试验装置进行计算结果的验证,得出近似解析算法仅适用于低压环境,而有限元计算结果对高低压环境均适用。

密封圈;摩擦力矩;高压载荷

0 引言

随着机械工业的迅猛发展,应用旋转部件的结构越来越多,对于高压容器,动密封结构形式很多,常用的有单道或多道O型橡胶圈密封。相比其他密封结构,O型橡胶圈具有结构简单、力矩小的特点。在常规的有关转动密封结构的设计中,关于摩擦力矩的计算,较多采用近似的解析公式来求解。近似求解过程中,对O型密封圈的本构一般采用线弹性假设,但O型密封圈为橡胶材料,而橡胶是典型的超弹性材料[1-3],在外力作用下产生的变形为几何和物理的双重非线性,线弹性本构方程误差很大。由于超弹性本构方程的复杂性,很难获得准确的解析解求解密封圈结构旋转受压过程中的摩擦力矩,而有限元方法能较容易地考虑材料的非线性和几何变形非线性问题,通过有限元计算能较好地获得密封圈结构转动过程的摩擦力矩[4-6]。

本文对O型密封结构在高压下的力矩影响因素进行分析,同时采用传统计算方法和有限元方法进行对比,并采用压力容器进行验证,以期获得传统计算和有限元计算的计算误差,指导工程设计。

1 计算方法

1.1 摩擦力矩影响因素分析

密封圈摩擦力矩由密封圈与静止配合面的摩擦产生,在金属材料与密封圈材料确定的条件下,摩擦力矩主要由密封圈的压缩量及金属表面的粗糙度确定。

结合密封的结构形式,为了保证可靠密封,设计的密封圈压缩量偏大,其产生的摩擦力矩也应偏大。密封圈的设计名义压缩量是10%,最小压缩量是8%,最大压缩量是12%,这一压缩量大于通常动密封所用的密封圈压缩量6%~8%。

压力载荷会对密封圈的压缩量产生影响,从而影响密封圈摩擦力矩的大小。在外载荷条件下,密封圈部位的转动摩擦力主要由密封圈的初始压缩量决定,通常情况下初始压缩量越大,摩擦力矩越大。当存在压力载荷时,排除加工误差细小影响,密封圈密封结构环向对称,其摩擦力矩主要由压力载荷条件下的密封圈实际摩擦面积确定。通常情况下,压力载荷条件下的密封圈摩擦面积要远大于初始摩擦面积,从而导致摩擦力矩的成倍增加。但由于密封圈的近似不可压缩特性,当密封圈压缩到一定程度后,其形状基本确定,摩擦接触面也就确定,摩擦力随着内压载荷的增加而增加,带来摩擦力矩的进一步增大。

表面粗糙度是影响密封圈摩擦力的重要因素,当产品加工完成后,在整个试验中粗糙度保持不变,即初始加工精度已确定了其摩擦系数的大小。

1.2 摩擦力矩近似解析计算方法

对于动密封结构,现阶段还没有一套完整的算法来表征,传统常用的近似方法如下:

(1)压缩量

式中 ε为密封圈的压缩量;d1为密封圈截面直径;d2为密封槽的深度。

(2)填充比

式中 δA为面积填充比;A1为密封槽横截面积;A2为密封圈截面积。

(3)O型密封圈与转动面的接触面宽度

式中L0为O型密封圈与转动面的接触宽度;ε为密封圈的压缩量;d0为密封圈截面直径。

(4)O型圈产生的摩擦力

式中Ff为密封面上的摩擦力;μ为摩擦系数,本文取0.07;L0为接触面宽度;D为O型圈摩擦面直径;pcm为O型圈摩擦面平均接触压力。

摩擦面平均接触压力计算式:

式中Kf为形状系数,Kf=1.25;ε为压缩量;E∞为材料标准试样的弹性模量,E∞=8 kg/cm2。

在充压情况下计算式:

(5)摩擦力矩

1.3 密封圈摩擦力矩有限元计算

1.3.1 密封结构的几何模型

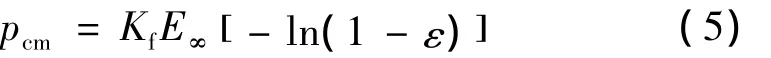

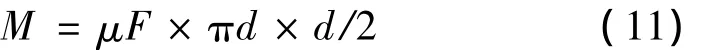

采用和理论近似计算相同的模型,开展有限元计算,计算模型如图1所示。由于金属件与O型圈刚度相差悬殊,计算时可假设密封槽为刚体,第一步先计算预压缩作用下的变形及受力情况,在第一步计算的基础上,第二步施压均布压强,计算密封结构在均布压强作用下接触应力,计算出单位长度的法向挤压力[3-6]。

图1 密封圈计算模型Fig.1 Seal ring calculation model

1.3.2 超弹性橡胶材料的描述方程及材料参数

O型密封圈为完全不可压缩超弹性材料,橡胶的非线性弹性行为采用应变能函数来描述,应变能密度函数采用应变不变量的一阶多项式来描述。

多项式应变能可表示为

式中U为应变能密度;N为材料参数,Cij和Di为与温度相关的材料参数和为第一和第二应变不变量;Jef为弹性体积比。

式中J为总体积比。

初始剪切模量和体积模量为

多项式的第1项已具备足够的精度,通过选择特定的Cij可描述 Mooney-Rivlin、neo-Hookean和 Yeoh模型。

计算采用ABAQUS有限元计算软件,橡胶垫圈的材料参数为C10=0.35,C01=0.25,D1=0。

O型密封圈摩擦力矩的计算式:

式中 μ为密封圈与密封槽之间的摩擦系数;F为周向单位长度法向力;d为轴径。

2 计算结果分析及试验验证

2.1 近似公式计算结果

采用计算模型结构尺寸为密封槽4 mm×3.2 mm,密封圈截面直径φ3.5 mm,圈径φ130 mm。通过近似公式计算在无压状态下和不同充压载荷下,密封圈的摩擦力矩如表1所示。

表1 摩擦力矩计算结果Table 1 Calculation results of friction moment

2.2 有限元计算结果

空载时,密封圈不受压强作用,仅有预压缩导致的摩擦力矩,密封安装到位后,通过有限元计算,当上盖板位移0.3 mm时,密封圈预装到位,计算得到的法向力与预压缩位移关系见图2,密封圈压缩变形见图3。

图2 预紧过程中法向力变化曲线Fig.2 Normal force vs displacement curve in compaction process

由图2知,当压缩量达到8.5%时,周向单位长度法向力F=0.54 N/mm,计算得到的摩擦力矩为0.85 N·m。

预紧完毕后,施加均布压强,计算得到的周向单位长度法向力与压强关系见图4。由图4可看出,法向力与压强基本呈线性关系。

图3 密封圈安装到位时密封圈的压缩变形Fig.3 Compression distortion of seal ring when fixed

图4 周向单位长度法向力与压强的关系Fig.4 Curve of force of per unit circumferential length vs pressure

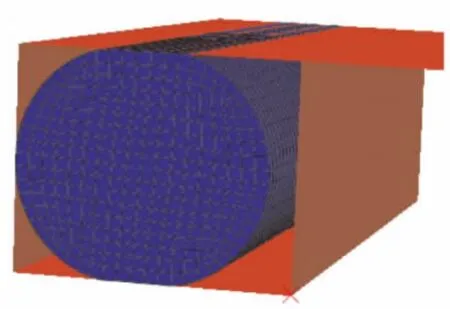

图5给出了各级压强作用下O型圈的压缩变形。从图5可看出,随压强增加,O型圈逐渐充满左侧的空间,压缩越高,密封效果越好。

根据图5可知,当压强达到6.0 MPa时,周向单位长度的法向力F=19.88 N/mm,带入式(11),计算得摩擦力矩M=31.4 N·m。各种载荷工况下,详细计算结果见表1。

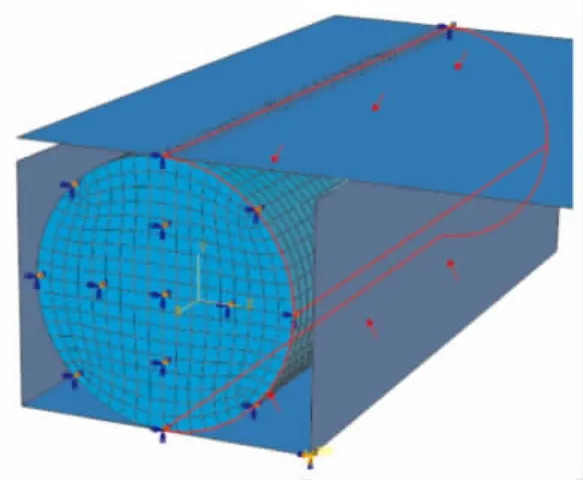

2.3 试验验证

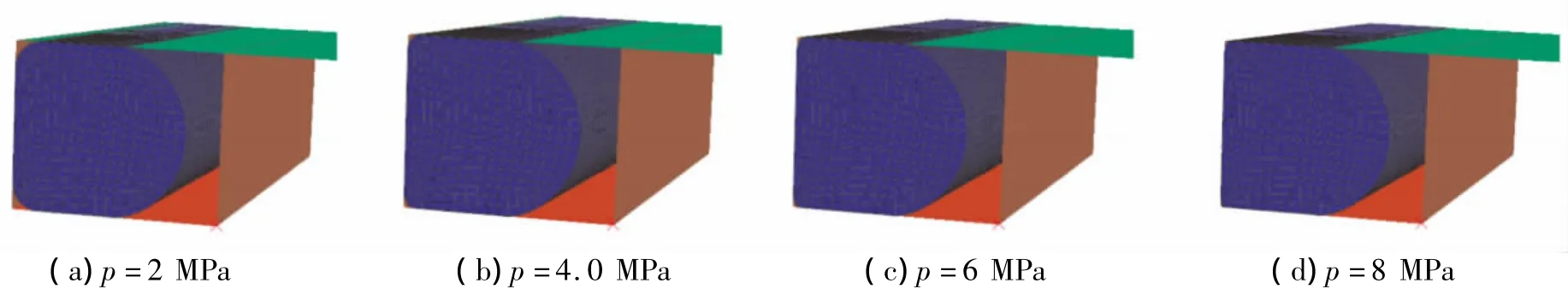

通过近似理论计算和有限元计算可看出,在常压下,理论计算结果远大于有限元计算结果。在高压情况下,2种计算结果较接近。为了对误差进行分析,采用如下试验装置(结构图见图6,实物图见图7)进行力矩测量。试验装置由压力容器、固定件、旋转件构成,固定件和旋转件通过平面压力轴承支撑,密封结构采用双道O型圈。其中,平面压力轴承的力矩计算:

式中N为轴承所受轴向力;r1为密封圈外径;p为发动机工作内压。

式中M为摩擦力矩;μ为摩擦系数;r2为平面压力轴承回转半径。

带入相关数据,即可计算平面压力轴承在不同压强下的力矩。

图5 不同压强作用下O型圈的的变形图Fig.5 Distortion diagrams of O-type seal ring under different pressure loads

图6 充压试验装置结构图Fig.6 Structure diagram of experiment equipment under inner pressure

图7 充压试验装置实物图Fig.7 Practicality diagram of experiment equipment under inner pressure

在试验过程中,分别对压力容器不充压,充压1、2、3、4、5、6、7、8、9、10 MPa,利用力矩扳手转动旋转件,测量转动力矩,结果见表2。

表2 试验测量转动力矩结果Table 2 Test results of turning moment

其中,2道密封圈的总力矩=试验测量总力矩-平面压力轴承力矩。

对采用理论技术、有限元计算和试验结果进行对比,对比结果如图8所示。

图8 计算和试验结果对比曲线Fig.8 Calculation results and experiment result curves

从对比结果可看出,通过理论近似计算的密封圈摩擦力矩和试验结果相差很大。在低压和零压段,经验式计算结果和试验结果基本吻合,但随着压强的升高,计算误差逐渐增大,所以经验式仅适于低压情况下(压强小于2 MPa);相比之下,不管在高压段和低压段,有限元计算结果和试验结果很好吻合,误差在5%之内,可作为工程应用的设计计算。分析原因为采用近似解析式计算时,采用的本构为简化的线弹性本构,密封圈在较大变形时,呈现出超弹性特性,导致计算结果误差较大。有限元计算采用超弹性模型,能较好反映材料的实际变形受力特性。

3 结论

(1)动密封结构处的摩擦力矩随内压增大逐步增大,且增加幅度呈线性关系。

(2)2 MPa以内,传统近似计算结果和有限元分析结构误差不大,可在进行设计过程中近似采用,但随压强的升高,计算误差越来越大,高压状态下(压强大于5 MPa),误差超过50%,经验式基本不可用。

(3)采用有限元计算摩擦力矩的方法可行可信,计算结果和试验结果吻合较好,能用于工程设计过程中动密封结构的力矩校核。

[1]郑明军,王文静,陈政南,等.橡胶Mooney-Rivlin模型力学性能常数的测定[J].橡胶工业,2003,50:462-465.

[2]程哲,张正艺,宋杨,等.橡胶材料超弹性本构模型的简化标定方法[J].固体力学学报,2010,S1.

[3]刘锋,朱艳峰,李丽娟,等.橡胶类材料大应变硬化本构关系[J].华南理工大学学报,2006(04).

[4]危银涛,杨挺青,杜星文,等.橡胶类材料大变形本构关系及其有限元法[J].固体力学学报,1999,20(4):282-289.

[5]于建华,魏永涛.不可压缩超弹性材料的有限元应力分析[J].西南交通大学学报,1998,133(1):41-45.

[6]张爱华,刘勇琼,尤军锋,等.变厚度弹性件柔性接头的非线性分析[J].固体火箭技术,2008,31(5):521-526.

Analyzed on turning moment of revolving seal structure under high pressure load

SUN Li-gang,ZHANG Duo

(College of Astronautics,Northwestern Polytechnical University,Xi'an 710072,China)

The effects factors on O-type seal ring's friction moment for seal structure under high pressure load were analyzed.The friction moment was calculated by approximate analysis method and FEM method respectively.The reason for greater error due to approximate analysis method was analyzed,and the calculation results were verified by experiment.The results show that the approximate analysis method is only fit for low pressure case,but FEM method is fit for both low and high pressure cases.

sealing ring;friction moment;high pressure load

V435

A

1006-2793(2012)02-0244-04

2012-03-07;

2012-03-31。

孙立刚(1974—),男,博士生,主要研究方向为固体火箭发动机总体设计。E-mail:sunligang2008@tom.com

book=35,ebook=62

(编辑:刘红利)