Ni/Ti中间层部分瞬间液相法连接C/C复合材料和GH3044①

2012-07-09张书美李克智宋忻睿郭领军

张书美,李克智,王 杰,宋忻睿,郭领军

(西北工业大学炭/炭复合材料工程技术研究中心,西安 710072)

Ni/Ti中间层部分瞬间液相法连接C/C复合材料和GH3044①

张书美,李克智,王 杰,宋忻睿,郭领军

(西北工业大学炭/炭复合材料工程技术研究中心,西安 710072)

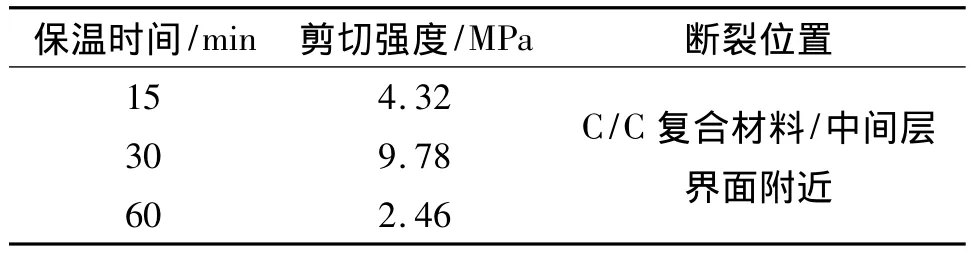

采用Ni/Ti中间层,部分瞬间液相法(Partial Transient Liquid-Phase,简称PTLP)连接C/C复合材料和GH3044,通过SEM+EDS对接头的微观结构和元素分布进行了表征,并分析了接头形成机理。研究表明,这种方法可实现C/C复合材料与中间层、中间层与GH3044界面处的良好结合;所得接头截面为GH3044/扩散层/残余Ni层/Ni-Ti金属间化合物层/炭化物反应层/C/C复合材料;随保温时间的延长,接头中金属间化合物Ni3Ti不断生长,同时两侧的Ni、NiTi被逐渐消耗。另外,因为C/C复合材料和GH3044的热膨胀系数(Coefficient of Thermal Expansion,CTE)差别很大,所以冷却过程中产生了较大的热应力,导致C/C复合材料/中间层界面附近出现了大尺寸裂纹,使接头性能下降,其剪切强度仅有9.78 MPa。

部分瞬间液相(PTLP)连接;C/C复合材料;GH3044;形成机理;热应力

0 引言

C/C复合材料是一种有潜力的高温结构材料,已成功用于航空航天领域,如火箭发动机尾喷管、喉衬、航天飞机的机翼前缘、飞机刹车盘等[1-4]。当C/C复合材料被用作固体火箭喷管、喉衬等热端部件时,不仅C/C复合材料自身要承受2 000℃以上的高温,通过热传导等作用,要求其周围的材料也要具有良好的高温性能[5]。目前,高温合金被广泛用于航空航天发动机领域,而镍基高温合金在整个高温合金领域又占有特殊的地位,被誉为发动机的“心脏”[6]。因此,实现C/C复合材料与镍基高温合金的有效连接,有利于部件之间的组装,具有重要的实际意义。然而,C/C复合材料与镍基高温合金的物理化学相容性差,导致它们之间的连接非常困难,这一问题已成为各国科学家的研究重点。

目前,主要的连接方法有固相扩散法、钎焊、过渡液相法。由瞬间液相法衍生出的部分瞬间液相法,综合了钎焊和固相扩散法两者的优点,在较低温度下金属之间能形成共晶或其他低熔点液相,并润湿连接面,然后通过溶质原子的扩散发生等温凝固,从而形成焊接接头[7]。目前,研究较多的体系有 Ni-Ti、Cu-Ti,这些体系中所生成的瞬间液相富含活性成分Ti,又因为Ti能和SiC、Si3N4、炭材料等反应而形成化学结合,所以在陶瓷/金属连接中被用作中间层材料[8-12]。这些方面的研究还不是很充分,特别是CTE差别较大的炭材料(α=1~2×10-6/K)和镍基高温合金(α =12~16×10-6/K)之间的连接,还需进一步的数据积累和理论探索。

1 实验

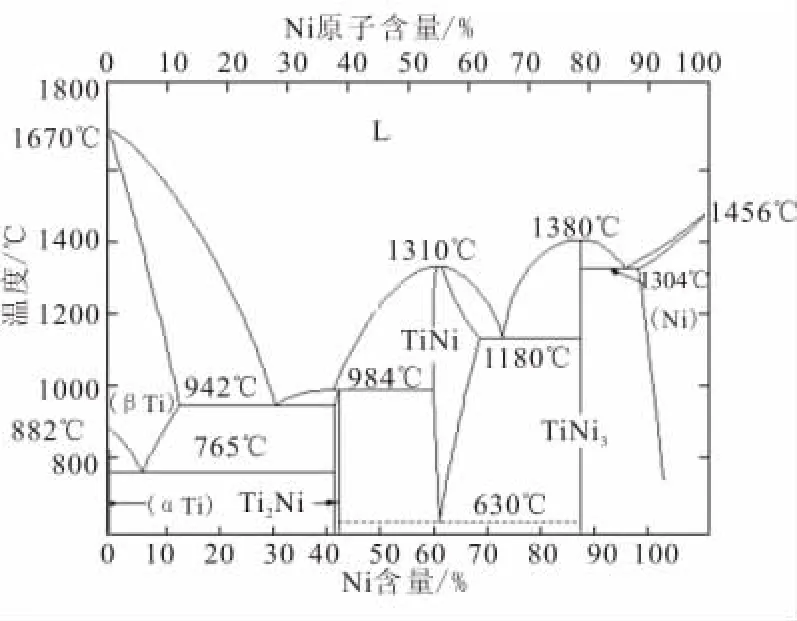

由Ni-Ti二元相图(图 1)可知,在焊接温度(>942℃)下,Ni/Ti之间会形成低熔点瞬间液相[13];如果Ti箔完全溶解,则产生的瞬间液相可润湿C/C复合材料,并与之反应而形成化学结合;通过固相扩散,Ni箔和GH3044之间形成扩散结合。因此,本文采用C/C 复合材料/Ti(30 μm)/Ni(120 μm)/GH3044 复合结构进行连接实验,研究了保温时间对接头组织结构的影响,探讨了接头形成机理。

图1 Ni-Ti二元相图Fig.1 Phase diagram of Ni-Ti binary system

实验所用的C/C复合材料是西北工业大学C/C复合材料技术研究中心制备的2D C/C复合材料,密度为1.65~1.70 g/cm3,平行方向的平均剪切强度为24.81 MPa,垂直方向的平均剪切强度为96.30 MPa;镍基高温合金为GH3044;中间层材料Ni箔、Ti箔的厚度均为30 μm。试样尺寸为15 mm×10 mm×4 mm,用砂纸对15 mm×10 mm的连接面进行打磨,并用无水酒精超声清洗。然后在干燥箱中烘干备用。如图2所示,将装配好的试样放在石墨夹具里,然后,在ZRY-55真空热压炉中进行连接实验。根据上述分析,将实验过程分成两个阶段(如图3所示):一是低温固相扩散连接,在较低温度下保温一段时间,希望通过固相扩散实现金属界面间的连接;二是高温PTLP连接,在较高温度(>942℃)下,期望通过中间层局部形成瞬间液相,以实现C/C复合材料与中间层之间的连接。

连接接头的力学性能测试采用了与文献[14]相似的模具,在CMT5304-30kN万能试验机上进行室温剪切强度测试,加载速率为0.5 mm/min。通过JSM6360扫描电镜观察分析所得接头的截面组织结构和元素分布,并探讨了接头形成机理。

2 结果与讨论

2.1 接头的SEM形貌

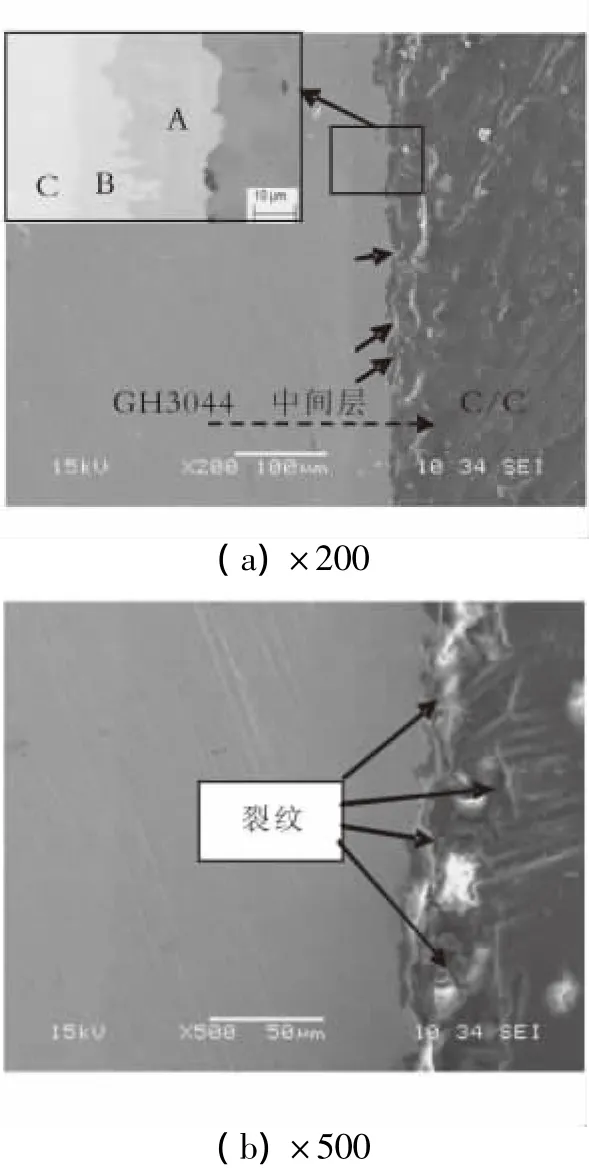

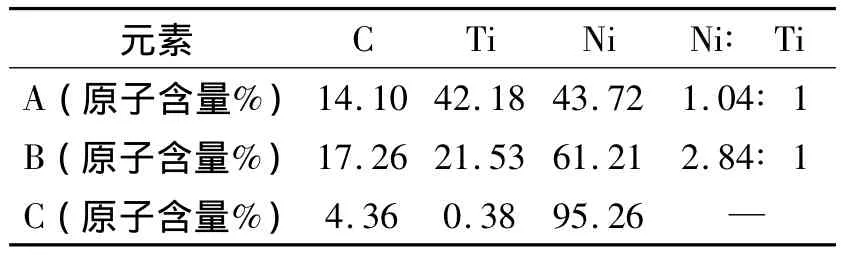

图4为在连接温度为1 030℃、保温时间为30 min、连接压力为4.5 MPa的条件下所得接头的微观结构图。从图4(a)可看出,连接过程中所生成的Ni-Ti瞬间液相能很好地润湿C/C复合材料,并与其发生反应形成化学结合(在局部放大图中,靠近C/C复合材料处有1层很薄的反应层)。从靠近C/C复合材料/中间层界面附近的放大图可看出,该区域生成了多种新物质。表1为A区、B区和C区的EDS分析结果。从表1中可看出,3种物质中均含有少量的C,且A区和B区中Ni∶Ti原子含量之比分别为1.04∶1、2.84∶1;结合 Ni-Ti相图(图1)可知,所生成的物质A、B分别为NiTi和Ni3Ti金属间化合物;C区含有大量的Ni,即为残余Ni层。另外,中间层和GH3044之间并无明显的界面,即通过固相扩散实现了两者之间的紧密结合。可见,Ni/Ti中间层PTLP连接C/C复合材料和GH3044,可实现C/C复合材料与中间层、中间层与GH3044的界面结合。

图4 在1 030℃、连接压力4.5 MPa、保温时间30 min下所得接头截面的SEM图Fig.4 SEM images of joints obtained at 1 030 ℃ for 30 min under 4.5 MPa pressure

表1 A区、B区和C区的EDS分析结果Table 1 Element scanning results of A region,B region and C region

但从图4(b)可看出,C/C复合材料/中间层界面附近出现了大尺寸裂纹,该区域是接头的薄弱区,如表2所示。断裂发生在该薄弱区,且接头的剪切强度也不高,仅有9.78 MPa。分析认为,由于C/C复合材料与中间层及GH3044的CTE差别较大,所以冷却过程中产生了较大的热应力,又因为C/C复合材料和界面反应产物的弹塑性差,从而导致裂纹的萌生和扩展,严重时接头会直接开裂。因此,还需进一步地研究来缓解连接过程中所产生的热应力,以提高接头的性能。

表2 实验结果统计Table 2 The results of obtained joints under experimental conditions

2.2 保温时间对接头微观结构的影响

图5为不同保温时间下所得接头截面的元素线扫描图谱,扫描路径跨越整个中间层,如图4(a)中虚线箭头所示。

图5 不同保温时间下所得接头截面的元素线扫描图谱Fig.5 Element line scanning patterns of joints under different holding times

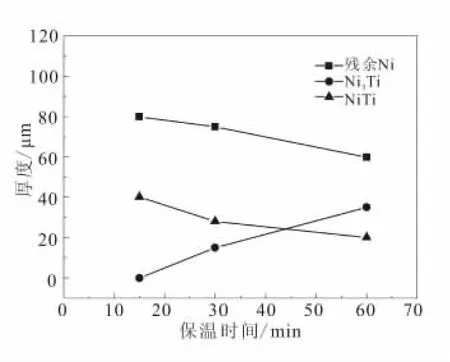

结合图4的分析结果,从图5可看出,接头截面微观结构相似,均为GH3044/扩散层/残余Ni层/Ni-Ti金属间化合物层/炭化物反应层/C/C复合材料。从虚线所标记的区域可发现,改变连接工艺参数,接头的微观结构也不断变化。图6为不同保温时间下接头中残余Ni层、Ni3Ti、NiTi厚度的变化曲线。

结合图5和图6可知,随保温时间的延长,通过固相扩散反应,接头的微观组织结构在不断演变。当保温时间为15 min时,Ni-Ti金属间化合物只含有NiTi,残余的Ni层较厚;当保温时间延长至30 min时,在Ni和NiTi之间出现了Ni3Ti,同时Ni、NiTi被消耗;进一步延长保温时间,Ni3Ti层的厚度增加;当保温时间足够长时,理论分析认为,NiTi会被完全消耗,而转化成Ni3Ti。Chen Zheng 等[13]研究表明,NiTi转化为 Ni3Ti有利于提高接头的高温性能,但这一过程属于固相反应,反应受到扩散速率的限制,需很长的保温时间。因此,在实际应用过程中,要根据需要选择合适的保温时间。

图6 不同保温时间下接头中残余Ni层、Ni3Ti、NiTi厚度的变化(1 030℃、4.5 MPa)Fig.6 Thickness changes of residual Ni,Ni3Ti,NiTi under different temperature-holding times

2.3 接头形成机理

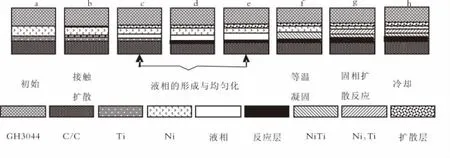

通过以上分析并结合Ni-Ti相图可知,Ni/Ti中间层PTLP连接C/C复合材料和GH3044的过程可分成5个阶段[7]:低温固相扩散、液相的形成与成分均匀化、等温凝固、固相扩散反应、冷却过程,如图7所示。图7中,a-最初状态;b-固相接触扩散;c-开始形成共晶液相;d-钛箔完全熔化;e-液相成分均匀化;f-等温凝固;g-固相扩散反应;h-冷却过程。

(1)接触扩散。在共晶温度以下(<942℃),CC/Ti、Ti/Ni、Ni/Ni、Ni/GH3044 界面处存在固相接触扩散,扩散速率受到多种因素的影响,如表面状态、压力等。首先,要对连接材料的表面进行处理,如去除油污和表面氧化膜、表面活性处理等;其次,要施加适当的压力,以保证材料界面之间的良好接触。与液相扩散相比,尽管固相扩散非常缓慢,但仍可为共晶液相的形成做准备。

(2)液相的形成与成分均匀化。当温度升至Ni-Ti共晶温度时,Ni/Ti界面处开始形成低熔点瞬间液相;液相的出现加速了元素的扩散,Ti和Ni迅速熔入液相;当Ti完全被消耗后,所产生的液相就会润湿C/C复合材料并与其反应,如图4(a)所示。随着温度的进一步升高,Ni继续熔入液相,并在浓度梯度的作用下向C/C复合材料方向扩散,使液相成分均匀。

实际上,瞬间液相的出现有利于C/C复合材料与中间层界面结合的形成:一方面,所产生的液相能润湿C/C复合材料,并与之反应,在适当压力作用下,少量的液相也会进入C/C复合材料空隙中形成钉扎作用;另一方面,从反应动力学角度考虑,液相中元素的扩散极快,有利于反应的进行,从而缩短连接时间。

图7 接头形成过程的示意图Fig.7 Schematic diagram of the formation of joints

(3)等温凝固。由Ti-Ni二元相图知,Ni的继续溶入会使液相成分的液相点升高,导致高熔点固相的析出;结合实验结果可知,1 030℃下等温凝固会析出NiTi,随时间的延长,固相NiTi不断析出,液相会全部消失。所析出固相的熔点比连接温度高,故所获得的接头高温性能良好,这是部分瞬间液相法的优点之一。

(4)固相扩散反应。液相完全等温凝固后,所析出的NiTi不稳定,可进一步保温,通过固相扩散反应使NiTi转化为更稳定的Ni3Ti。但该反应受到扩散速率的限制,需很长的保温时间。

(5)冷却过程。由于C/C复合材料与中间层及GH3044的CTE差别较大,冷却过程中会产生热应力。在较高温度下,母材和中间层材料的塑性好,可通过蠕变、滑移等机制及时地释放热应力,达到减小热应力的目的;随着温度的降低,母材和中间层材料的强度和硬度增加,释放热应力的能力下降,导致C/C复合材料/中间层界面附近出现了大尺寸裂纹(图4(b))。可见,适当地降低冷却速率,可减小热应力对接头的性能的影响[9],这是因为缓慢冷却能保证热应力得到充分地松弛或转移。

3 结论

(1)采用Ni/Ti中间层,PTLP连接C/C复合材料和GH3044,可实现C/C复合材料与中间层、中间层与GH3044之间的界面结合;所得接头截面为GH3044/扩散层/残余Ni层/Ni-Ti金属间化合物层/炭化物反应层/C/C复合材料;随着保温时间的延长,NiTi和Ni之间的Ni3Ti不断生长,同时Ni、NiTi被逐渐消耗。

(2)由于C/C复合材料与中间层及GH3044的CTE差别较大,冷却过程中接头内部产生较大的热应力,导致C/C复合材料/中间层界面附近出现大尺寸裂纹,使接头性能下降,其剪切强度仅有9.78 MPa。

[1]李贺军,罗瑞盈,杨峥.炭/炭复合材料在航空领域的应用研究现状[J].材料工程,1997(8):8-10.

[2]Lan Feng-tao,Li Ke-zhi,Li He-jun,et al.Vitreous joining of SiC-coated carbon/carbon composites[J].Materials Letters,2008,62:2347-2350.

[3]林晓秋,李克智,李贺军,等.表面改性C/C复合材料与LAS玻璃陶瓷的连接[J].航空学报,2009,30(2):380-384.

[4]强琪,李克智,高全明,等.炭纳米管增强YAST微晶玻璃连接 C/C复合材料与 LAS陶瓷[J].固体火箭技术,2010,33(4):459-462.

[5]Li Ke-zhi,Shen Xue-tao,Li He-jun,et al.Ablation of the carbon/carbon composite nozzle-throats in a small solid rocket motor[J].Carbon,2011,49:1208-1215.

[6]周瑞发,韩雅芳,李树索.高温结构材料[M].北京:国防工业出版社,2004:91-115.

[7]邹家生.材料连接原理与工艺[M].哈尔滨:哈尔滨工业出版社,2005:362-367.

[8]Li Jing-long,Xiong J T,Zhang F S.Transient liquid-phase diffusion bonding of two-dimensional carbon-carbon composites to niobium alloy[J].Material Science and Engineering,2007,A84:698-700.

[9]秦优琼.C/C复合材料与TC4钎焊接头组织及性能研究[D].哈尔滨:哈尔滨工业大学,2007:37-68.

[10]Xiong Hua-ping,Mao Wei,Xie Yong-gui,et al.Brazing of SiC to a wrought nickel-based superalloy using CoFeNi(Si,B)CrTi filler metal[J].Materials Letters,2007,61(25):4662-4665.

[11]孙福.CMCs与金属的焊接接头设计与残余应力分析[D].西安:西北工业大学,2007:1-10.

[12]邹贵生,吴爱萍,任家烈,等.Ti/Ni/Ti复合层TLP扩散连接Si3N4陶瓷结合机理[J].清华大学学报(自然科学版),2001,41(4/5):51-54.

[13]Chen Zheng,Cao M S,Zhao Q Z,et al.Interfacial microstructure and strength of partial transient liquid-phase bonding of silicon nitride with Ti/Ni multi-interlayer[J].Materials Science and Engineering,2004,A380(1/2):394-401.

[14]席琛,李贺军,李克智.W钨酚醛树脂连接炭/炭复合材料的工艺研究[J].炭素技术,2005,24(2):17-20.

PTLP bonding C/C composites to super-alloy GH3044 with Ni/Ti interlayer

ZHANG Shu-mei,LI Ke-zhi,WANG Jie,SONG Xin-rui,GUO Ling-jun

(C/C Composites Technology Research Center,Northwestern Polytechnical University,Xi'an 710072,China)

C/C composites can be jointed to super-alloy GH3044 with Ni/Ti interlayer by partial transient liquid-phase(PTLP)bonding under vacuum.Microstructures and element distribution were characterized by SEM and EDS.Interfacial structure of Ni/GH3044 diffusion layer+residual Ni layer+Ni-Ti intermetalics+reaction layer was formed under experimental conditions.With the increase of holding time,Ni3Ti intermetalic layer between NiTi and Ni gradually grew,while NiTi and Ni were consumed.However,large-size cracks were observed near the C/C composite/interlyer interface,resulting in unsatisfactory performance of obtained joints,with the shear strength of only 9.78 MPa.

PTLP bonding;C/C composites;GH3044;formation mechanism;thermal stress

TB332

A

1006-2793(2012)03-0414-05

2012-01-16;

2012-03-12。

自然科学基金(50832004)和航天支撑技术基金。

张书美(1985—),女,硕士生,研究方向为异种材料连接。E-mail:zhangfumei2006@126.com

(编辑:薛永利)