固体燃料超燃冲压发动机燃烧室掺混燃烧数值研究①

2012-07-09刘伟凯陈林泉杨向明

刘伟凯,陈林泉,杨向明

(中国航天科技集团公司四院四十一所,西安 710025)

固体燃料超燃冲压发动机燃烧室掺混燃烧数值研究①

刘伟凯,陈林泉,杨向明

(中国航天科技集团公司四院四十一所,西安 710025)

根据国外研究机构的直连式试验数据,设计了固体燃料超音速燃烧室模型,建立了超音速燃烧数值计算的数学模型,通过数值模拟获得了超音速燃烧室流场内的气体状态参数分布。结果表明,超音速燃烧室静压随轴向距离的增加而逐渐降低;流场中心区域为混合超音速流动,而后向台阶的圆周区域为亚音速流动;燃烧效率随轴向距离的增加而增加。

超燃冲压发动机;固体燃料;掺混燃烧;燃烧效率

0 引言

超燃冲压发动机是高超音速飞行器的理想动力装置,固体燃料超燃冲压发动机以其结构简单、易于存储、成本低等优点成为各国研究机构研究的热点[1-2]。固体燃料超音速燃烧室内的燃烧流动过程非常复杂,存在燃料分解气化、气化燃料与来流空气的混合、湍流燃烧、激波及其附面层的相互干扰、流动分离与再附着等现象,流场数值仿真能在代价相对较小情况下充分研究燃烧室燃烧流动过程[3]。国外Jarymowycz等通过数值模拟研究,认为燃烧室入口温度和压强对推进剂燃速有很强的影响[4];Ben-Arosh等发展了二维轴对称计算模型,认为燃烧室结构对设计参数有很强的敏感性,不合适的结构会导致熄火或热壅塞[5-6];Simone和Bruno对采用LiH作为超燃冲压发动机固体燃料的发动机性能进行了分析,认为LiH是一种理想的、具有潜力的高能量密度的超燃冲压发动机固体燃料[7]。国内孙波等针对文献中的结构,也进行了燃烧室冷流和反应的流场分析[8],但在燃料超燃冲压发动机中,气流通道面积随时间是不断变化的,之前的数值研究都未能进行非稳态计算。

针对上述问题,本文通过数值方法研究了固体超燃冲压发动机中超音速燃烧室内的非稳态燃烧流动过程,以及入口气流参数和燃烧室结构对燃烧室燃烧效率的影响。

1 超音速燃烧室结构

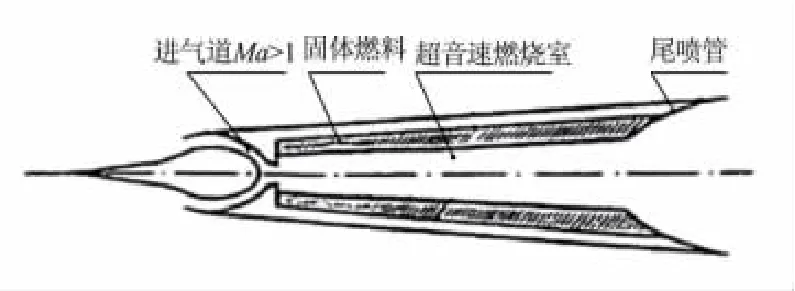

固体燃料超燃冲压发动机由进气道、超音速燃烧室、尾喷管3部分组成,超音速燃烧室是其最核心的部件,结构简图如图1所示。

在超音速燃烧室内,固体燃料分解、气化,与进气道进入的超音速气流掺混、燃烧并释放热量,燃料在燃烧室中的驻留时间很短(通常小于1 ms),导致掺混燃烧效率很低。因此,热分解的气体燃料与来流空气的高效掺混以及火焰的稳定燃烧是燃烧室设计中亟需解决的关键技术。

图1 固体燃料超燃冲压发动机简图Fig.1 Solid fuel scramjet device

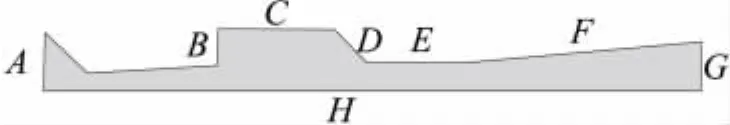

在固体燃料亚燃冲压发动机燃烧室中,火焰稳定是通过入口段后的后向台阶形成凹腔产生回流区来实现的,这一方法经过大量的理论和实验研究证明是合理的[9-10],回流区长度与台阶高度呈线性关系,台阶越高,火焰稳定性越好。在超音速流动的燃烧室中,入口气流速度很高(通常Ma>1),火焰稳定更加困难,需要更高的台阶高度,通常的突扩结构存在一定的局限性,台阶高度越高,将进一步减小给定燃烧室容积内的实际装药量。根据超音速流动的特点,Ben-Yakar等将火焰稳定区的突扩结构进行改进,火焰稳定区由入口后向台阶、定截面区域和倾斜的前向台阶组成,实验研究表明具有一定的火焰稳定能力,并确定了火焰稳定的几何参数和火焰稳定极限。火焰稳定参数为dfhLfh/,表示火焰稳定区的相对尺寸,(dfh/dcyl)2表示流速的度量[11]。

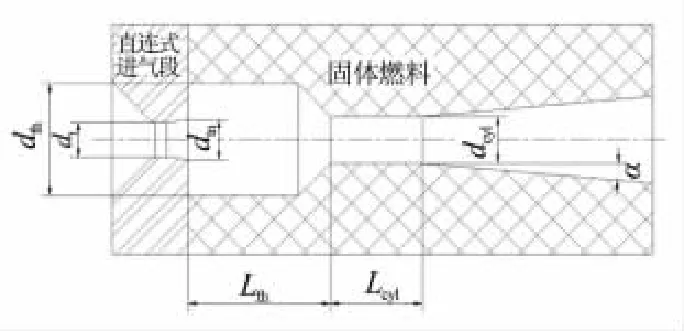

根据文献[11]的实验结果,文中设计了可稳定燃烧的超燃燃烧室几何构型,几何构型简图如图2所示。燃烧室结构参数为din=15 mm,dfh=49 mm,dcyl=20 mm,Lih=60 mm,得到火焰稳定参数dfhLfh/=13.1,(dfh/dcyl)2=6,处于火焰稳定的范围。

图2 燃烧室几何构型简图Fig.2 Sketch of chamber geometry

2 物理模型及计算方法

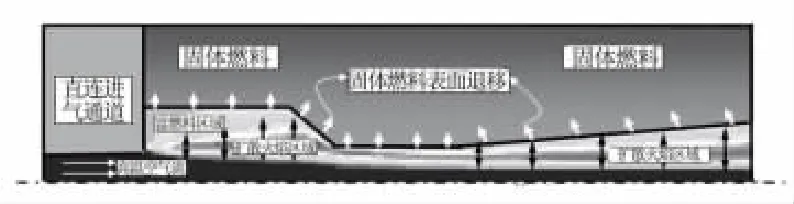

固体燃料超燃冲压发动机工作过程如图3所示。高温高速空气流经中心进气通道进入燃烧室,与固体燃料的热解气体在边界层内进行掺混,并发生扩散燃烧,形成一薄层扩散燃烧火焰区域,燃烧后释放的热量通过对流和辐射换热等形式,反馈给固体燃料壁面,用以维持固体燃料的热解,使燃烧室的扩散燃烧能够持续进行下去。固体燃料的热解引起燃料表面的退移,使发动机中气流的通道面积不断变化,等直段药柱表面的退移使发动机燃烧室静压降低,火焰稳定区形成亚音速的回流,有利于燃料与空气的掺混和燃烧。本文主要研究超音速燃烧室气流参数的分布和入口参数对燃烧效率的影响等特性,从计算工作量考虑,假设气流为单相流动,传热中不考虑辐射的影响,各组分扩散系数相同,不考虑重力等的影响。

图3 燃烧室工作过程示意图Fig.3 Sketch of combustion process

通过上述分析,建立了固体燃料超燃冲压发动机工作过程模拟的数值模型。控制方程采用耦合了动量、能量、连续性方程以及组分运输方程的雷诺平均N-S方程组;湍流的模拟采用带壁面函数的RNGk-ε模型,相对于其他模型,该模型在超音速流动的计算方面具有更高的可靠性;化学反应的模拟采用涡团耗散的化学反应模型;固体燃料为碳氢贫氧推进剂,主要组分为HTPB和AP,壁面热解的气化速度通过燃料表面的气/固相之间的质量守恒确定;固体燃料的动态退移过程采用弹簧光顺法和局部重构的动网格更新方法,用UDF程序控制每一节点的运动。计算网格如图4所示。

图4 计算网格Fig.4 Calculation mesh

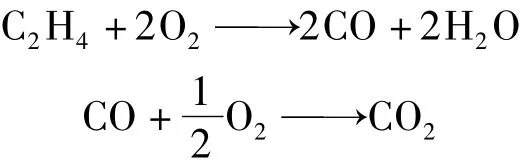

模型中考虑了 6 种 C2H4、O2、CO2、H2O、CO 和 N2,化学反应模型采用简化的两方程燃烧模型:

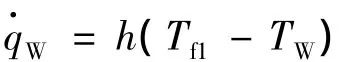

固体燃料壁面热解的气化速度通过燃料表面的气/固相之间的质量守恒确定,采用下式计算:

式中为壁面的热流;ρf为固相燃料速度;Hv,eff为燃料的有效汽化热。

本文假定传热机理的驱动力是火焰和壁面之间的温度差:

固体燃料表面温度近似恒定,设为800 K,火焰温度由轴向位置的最大温度确定。

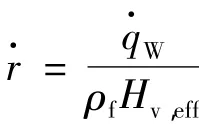

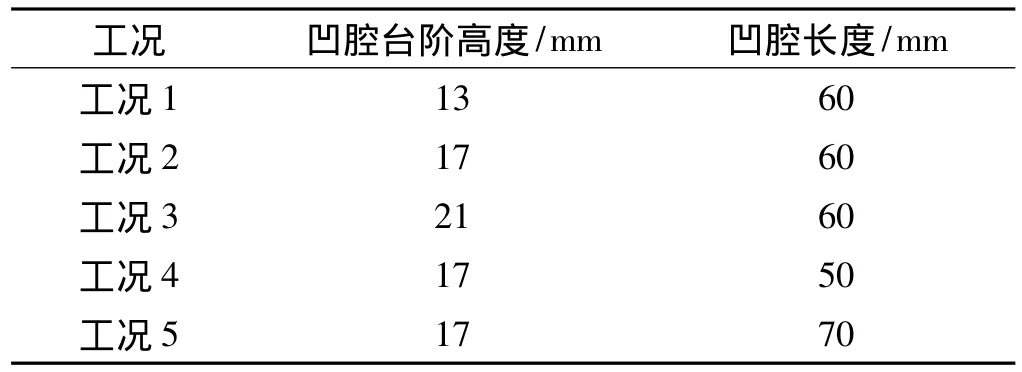

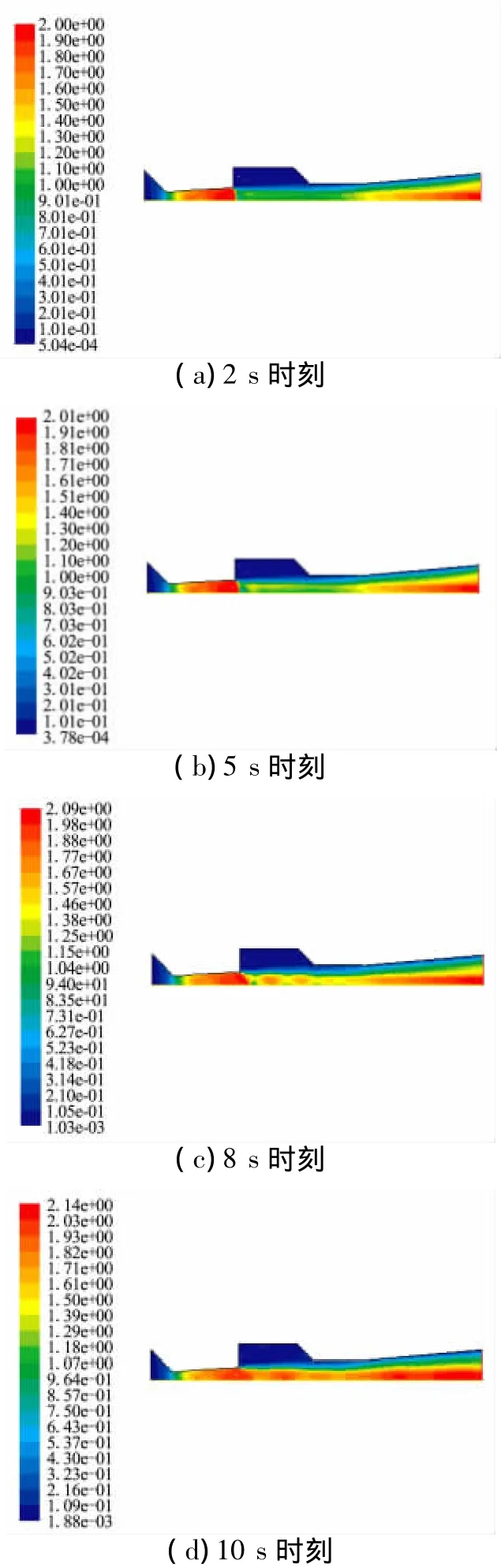

为了研究固体燃料超燃冲压发动机燃烧室结构对燃烧效率影响,在保持入口气流总温1 000 K、总压1.5 MPa、空气流量 0.3 kg/s、燃气流通量 1.2 kg/(m2·s)的情况下,计算了不同凹腔台阶高度和不同凹腔长度的影响,计算工况如表1所示。

表1 结构变化各工况计算参数Table 1 Calculate parameter of different structure

为了评估燃烧效率与模拟的不同飞行条件下的入口气流参数的关系,在保持燃气流通量为1.2 kg/(m2·s)、燃烧室结构凹腔台阶高度为17 mm和凹腔长度为60 mm的情况下,分别对3个入口参数进行了研究,包括入口总温、空气流量和入口总压,计算工况如表2所示。

表2 入口参数变化各工况计算参数Table 2 Calculate parameter of different inlet condition

3 计算结果与分析

3.1 燃烧室参数分布

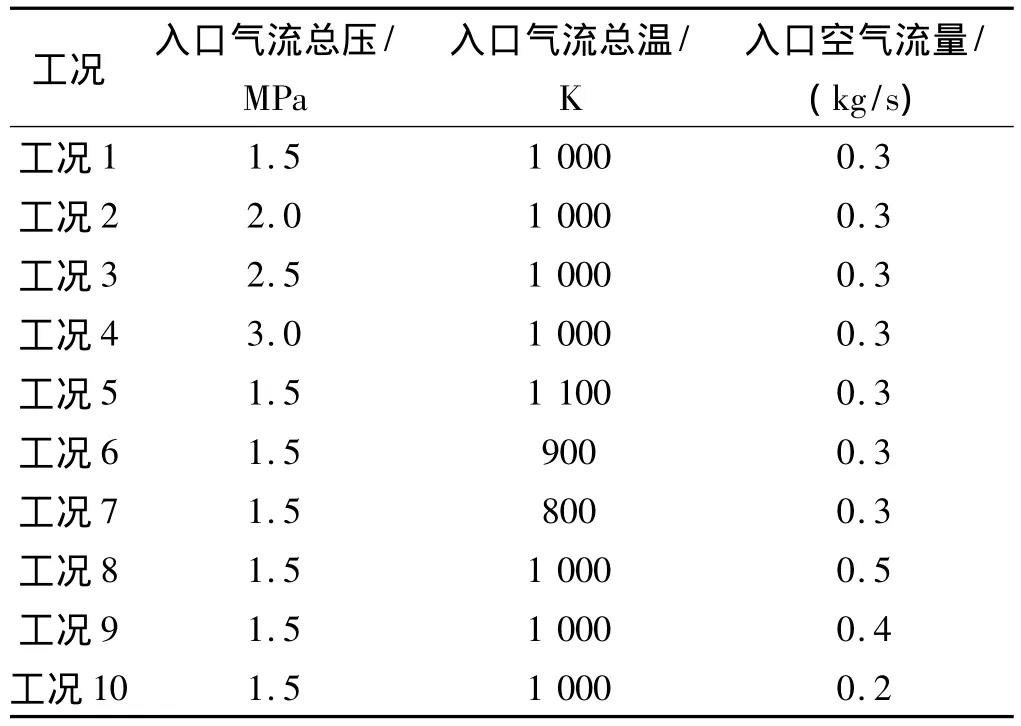

图5给出了燃烧室内各组分质量分数的分布。

图5 燃烧室内各组分质量分数分布Fig.5 Quality fraction contours in the chamber

由图5可见,燃料的气化组分C2H4和CO的质量分数从壁面向火焰位置逐渐减少,超过火焰位置后,其组分逐渐消失,O2的质量分数从中心区最大值减少到火焰表面的近似零值,燃烧的主要产物是CO2和H2O,扩散火焰位于燃料壁面附近的一薄层,此处CO2和H2O的质量分数最大,说明燃烧主要发生在这一区域。

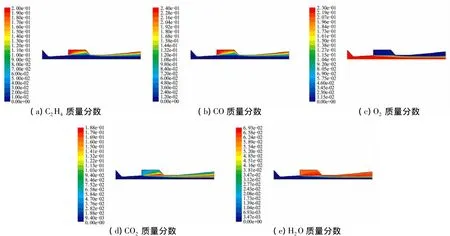

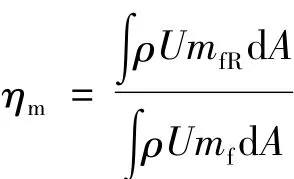

图6给出了2、5、8、10 s不同时刻燃烧室内静压压强分布。在2 s时,燃烧室凹腔静压约为0.66 MPa,沿着轴向静压逐渐降低,扩张段出口处静压最低,随着燃面沿径向不断退移,等直段气流通道面积不断增大,燃烧室凹腔静压逐渐降低,工作至10 s时,燃烧室静压降低为 0.17 MPa。

图6 不同时刻燃烧室静压分布Fig.6 Static-pressure contours at different times

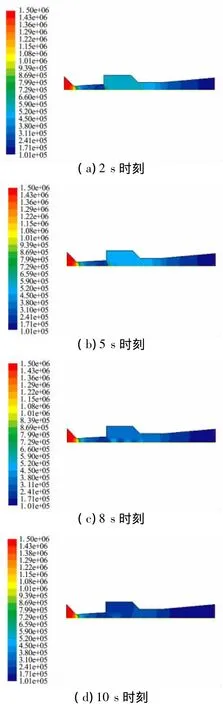

图7给出了2、5、8、10 s不同时刻燃烧室马赫数分布。2 s时,燃烧室入口部位和出口部位的马赫数为超音速流动(Ma=1.9),凹腔部分中心区域为混和超音速流动,流速约为Ma=1.1。随工作时间增加,工作至10 s时,中心区域逐渐全部成为超音速流动,凹腔部分流速达到Ma=1.8,出口马赫数达到2.2。

图7 不同时刻燃烧室马赫数分布Fig.7 Mach number contours at different times

图8给出了2、5、8、10 s不同时刻燃烧室内静温分布。由图8可见,随工作时间增加,固体燃料表面附近的反应区域逐渐加大。2 s时,燃烧室后向台阶处的燃烧温度约2 059 K,燃烧室出口温度约1 843 K,工作至10 s时,后向台阶处的燃烧温度略有上升,达到2 139 K,燃烧室出口温度升至1 991 K。

3.2 燃烧室结构对燃烧效率的影响

评价燃烧室性能的主要方法之一是计算燃烧效率。在此,燃烧效率定义为已反应的燃料质量流率和能反应的燃料最大质量流率之比:

式中mf为燃料的质量分数;mfR为已反应的质量分数。

图8 不同时刻燃烧室静温分布Fig.8 Temperature contours at different times

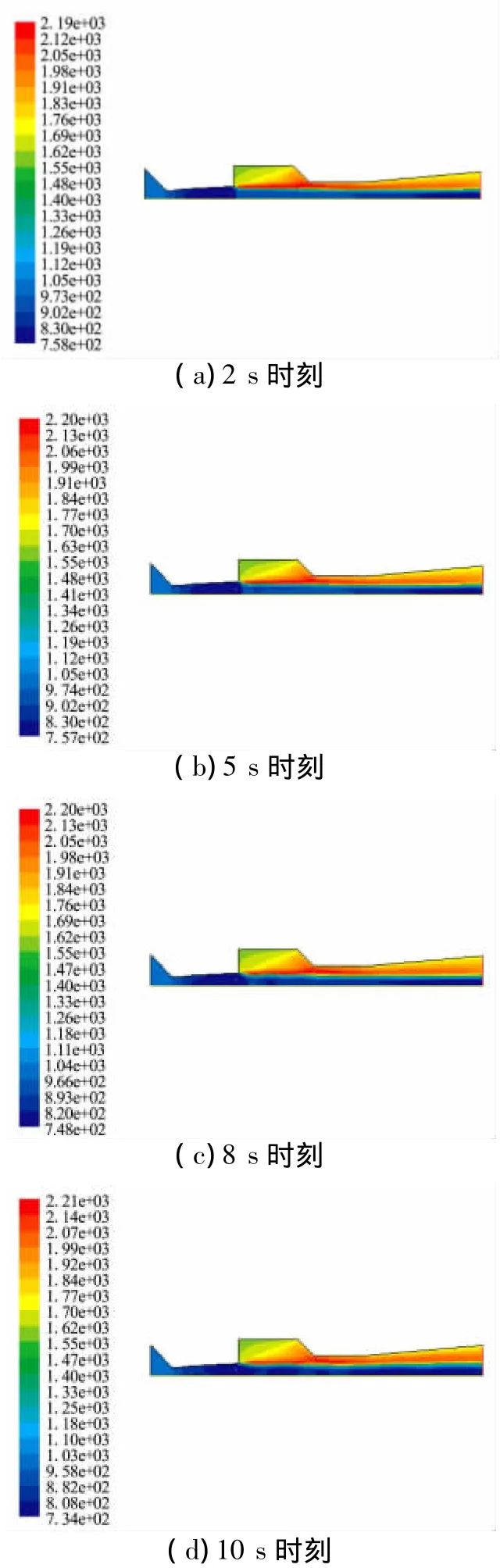

图9给出了燃烧效率随轴向距离的分布。从图9可看出,燃烧效率随轴向距离的增加而增加,由入口的65%增加到出口的83%,这是由于随轴向距离增加燃料的穿透能力得到增强。

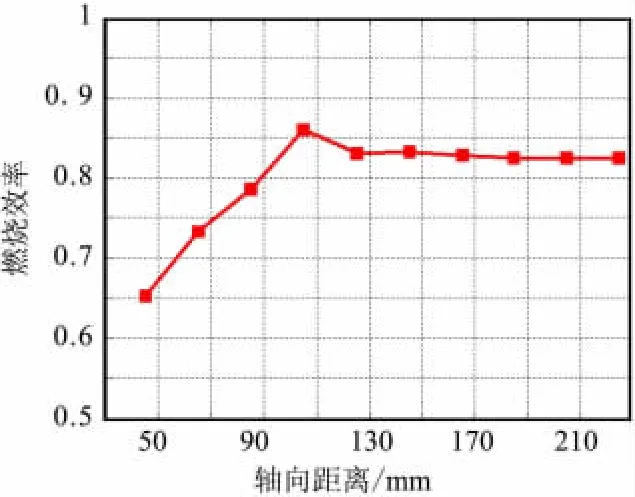

图10(a)给出了凹腔台阶高度为分别为13、17、21 mm时燃烧效率的计算结果;图10(b)给出了凹腔长度为50、60、70 mm时对燃烧效率的影响。

图9 燃烧效率沿轴向距离的分布Fig.9 Combustion efficiency distribution in the axis distance

图10 凹腔高度和长度对燃烧效率的影响Fig.10 Effects of height and length of cavity on combustion efficiency

由图10(a)可见,随台阶高度增加,燃烧效率有所增加。在凹腔部位燃烧效率增加较明显,主要是由于增加台阶高度,将有利于涡流的形成,增强固体燃料热解气体与入口空气的掺混作用。由图10(b)可见,随凹腔长度增加,燃烧效率逐渐增加。这种影响在凹腔部位较明显。随凹腔长度增加,流动在凹腔形成较强的涡流。

3.3 入口气流参数对燃烧效率的影响

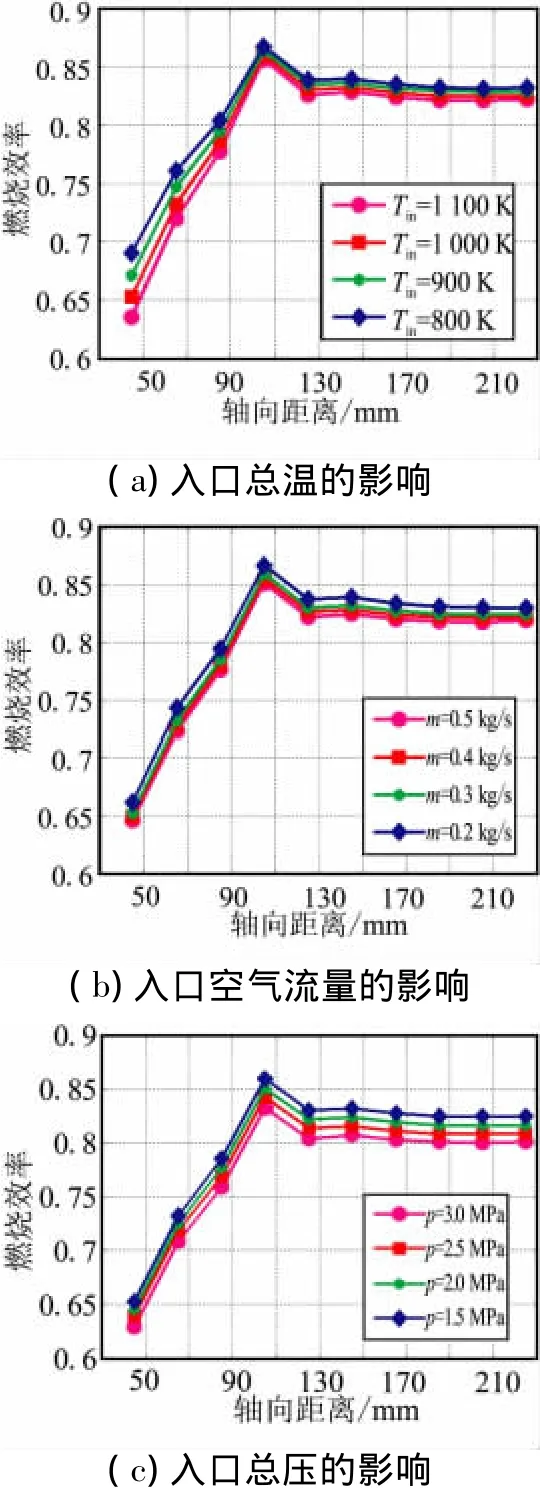

图11给出了不同入口总温、空气流量和入口总压对燃烧效率影响曲线。由图11可看出,随入口总温、空气流量和入口总压的增加,燃烧效率呈现下降趋势。对于燃烧效率,随着这些参数的增加,燃烧效率有所降低,这种现象是由于气化燃料和中心气流在很短的滞留时间内混合不充分所致。

图11 入口总温、空气流量及总压对燃烧效率的影响Fig.11 Effects of inlet temperature ,inlet flux and inlet pressure on combustion efficiency

当入口总温由800 K增加到1 100 K时,燃料退移速度随之增加,主要是由于中心气流与燃料壁面的换热加强,质量流量增加而引起,但同时燃烧效率随之降低。与空气流量和入口总压等其他参数相比,入口总温对燃料的退移速度影响较大。同样,与上述变化趋势相同,随空气流量和入口总压的增加,燃料的燃烧效率降低。

4 结论

(1)超音速燃烧室静压随轴向距离的增加而逐渐降低,火焰稳定区有明显的回流。静温和总温由入口段向扩张段逐渐增加,在燃烧室中心轴线上,温度几乎保持不变。

(2)流场中心区域为混合超音速流动,而后向台阶的圆周区域为亚音速流动,出口马赫数达到最大值。

(3)燃烧效率随轴向距离的增加而增加,随入口总温、空气流量和入口总压的增加,燃烧效率呈现下降趋势。

[1]李岩芳,郑凯斌,陈林泉.固体燃料超燃冲压发动机技术研究进展[C]//第二届冲压发动机学术会议文集,2007.

[2]刘小勇.超燃冲压发动机技术[J].飞航导弹,2003,(2):38-42.

[3]Ben-Yakar A.Investigation of the combustion of solid fuel at supersonic conditions in a ramjet engine[D].M.Sc Thesis,Dec.1995.

[4]Jarymowycz T A,et al.Numerical study of solid-fuel combustion under supersonic crossflows[J].Journal of Propulsion and Power,1992,8(2):346-353.

[5]Ben-Arosh R,et al.Mixing of supersonic airflow with fuel added along the wall in a sudden expansion chamber[R].AIAA 97-3241.

[6]Ben-Arosh R,et al.Theoretical study of a solid fuel scramjet combustor[J].Acta Astronautica,1999,45(3):155-166.

[7]Simone D,Bruno C.Preliminary investigation on lithium hydride as fuel for solid-fueled scramjet engines[J].Journal of Propulsion and Power,2009,25(4):875-884.

[8]孙波,武晓松,夏强.固体燃料超燃燃烧室数值模拟[J].气体物理,2010,5(1).

[9]Ben-Yakar A,et al.Experimental study of a solid fuel scramjet[R].AIAA 94-2815.

[10]Cohen B,et al.Experimental investigation of a supersonic combustion solid fuel ramjet[R].AIAA 97-3237.

[11]Ben-Yakar A,et al.Investigation of a solid fuel scramjet combustor[J].Journal of Propulsion and Power,1998,14(1):447-455.

Numerical study of mixing flows in a solid fuel scramjet combustor

LIU Wei-kai,CHEN Lin-quan,YANG Xiang-ming

(The 41st Institute of the Academy of China Aerospace Science and Technology Corporation,Xi'an 710025,China)

Based on direct-connected experimental data obtained at abroad,the model of solid fuel supersonic combustion was designed,the mathematical model for reaction flow field of supersonic combustion was established,the distributions of gas parameters in the flow field were obtained through numerical calculation.Results show that supersonic combustion static-pressure reduces gradually with increase of axial distance;central area of flow-field was mixing supersonic flow,circle area of back sidestep was subsonic flow;with increase of axial distance,combustion efficiency increases.

scramjet;solid fuel;mixing combustion;combustion efficiency

V435

A

1006-2793(2012)04-0457-06

2011-10-17;

2012-03-06。

航天科技集团科技创新研发项目。

刘伟凯(1973—),男,高级工程师,研究方向为固体火箭发动机。E-mail:wakenliu@gmail.com

(编辑:崔贤彬)