现代造纸机的节能与降耗

2012-07-07陈克复

陈克复,杨 旭,2

(1.华南理工大学制浆造纸工程国家重点实验室,广州 510640;2.轻工业杭州机电设计研究院,杭州 310004)

1 前言

我国造纸工业在最近10年得到极大发展,总产量已是世界排名第一。然而,我国造纸工业的效益并不高,能源消耗及对环境的压力也是越来越大。高速造纸机在节能降耗方面具有极大的优势,因此文章主要讨论高速造纸机(也称现代造纸机)的节能降耗问题。

对于造纸机,在目前技术条件下,根据车速的高低可对造纸机的类型重新定位。如对现代文化造纸机可分别定位如下。

1)车速≤400 m/min:低速造纸机。

2)400 m/min<车速≤800 m/min:中速造纸机。

3)800 m/min<车速≤1 200 m/min:准高速造纸机。

4)1 200 m/min<车速≤1 800 m/min:高速造纸机。

5)车速>1 800 m/min:超高速造纸机。

同样,对纸板造纸机、卫生纸造纸机也应相应地重新定位。对于文章所提到的现代造纸机,应该是装备控制先进、车速在准高速以上的造纸机。目前我国对高速造纸机和超高速造纸机主要是依靠引进,但价格昂贵,很多造纸企业都难以承受。由于现代造纸机在节能降耗方面的优势,从“十一五”科技规划开始,已定位为我国今后的研制和开发重点。经过近些年的努力,已取得了重大进展,如对文化造纸机,我国已生产出车速为1 000 m/min和1 200 m/min的准高速造纸机,车速达1 500 m/min的国产高速造纸机也将在2012年投入运行。

文章主要讨论下列两个问题:

1)现代造纸机在节能降耗方面有什么优势?

2)现代造纸机如何通过关键技术装备的发展,逐步实现节能降耗?

2 现代造纸机节能降耗的优势

2.1 现代造纸机实现节能降耗的途径

1)通过改进各操作单元的结构,即实施先进的关键技术与装备,实现节能降耗。目的是:a.提高成形部、压榨部的纸页干度;b.尽量回用白水和节水;c.尽量降低蒸汽用量;d.尽量减少电耗。

2)通过提高现代造纸机的整机效率,即提高其抄造率及产品成品率来实现节能减排,目的是在全自动控制的条件下实现稳定运行。

2.2 现代造纸机节能降耗的优势

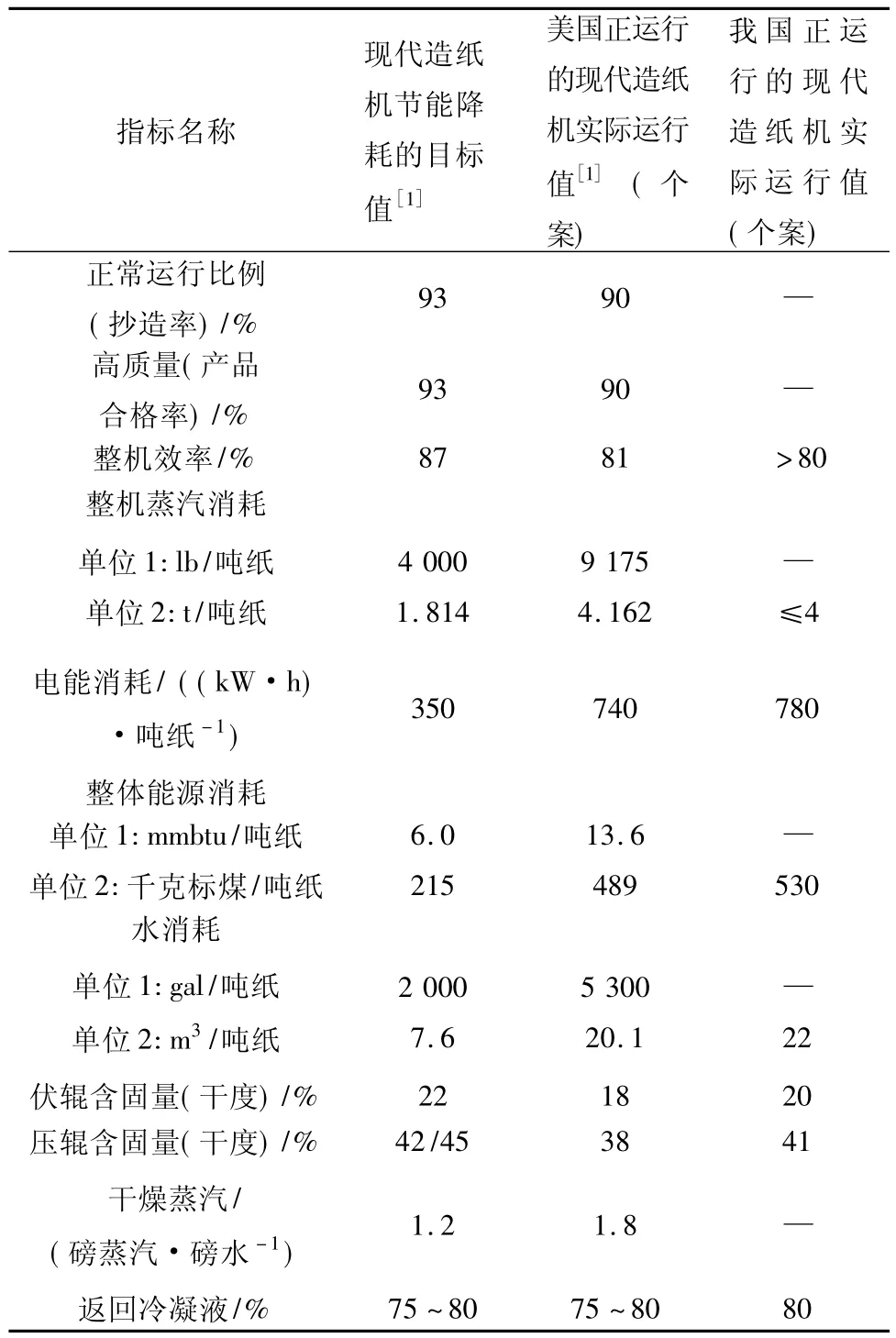

这里的现代造纸机主要指文化纸机,从表1所列出的国内外现代造纸机(个案)实际运行时的节能降耗相关数值以及表2列出的接受调查的、正运行的现代造纸机节能降耗的总体情况,可以了解到现代造纸机节能降耗的先进性。

拿表1和表2的相关数据与我国正运行的常规造纸机的节能降耗情况相比,现代造纸机具有明显的先进性。我国正运行的多数常规造纸机,在能耗与物耗(如水耗、原料消耗)方面,与先进的现代造纸机相比要大得多,如能耗要超出0.5~1.0倍,水耗要超出1~2倍。可以认为现代造纸机是节能降耗的优选装备。

表1 国内外现代造纸机(个案)实际运行时的节能降耗相关数值Table 1 Energy conservation data in the practical running of modern paper machine at home and abroad(case)

表2 接受调查的、正运行的现代造纸机节能降耗总体情况[1]Table 2 Total energy conservation in the practical running of modern paper machine surveyed[1]

2.3 现代造纸机各操作单元关键技术

现代造纸机主要由下列各部件组成[2]:纸浆流送与流浆箱装备、纸页成形与脱水装备、压榨脱水与压榨装备、纸页干燥装备、分散控制系统(distributed control system,DCS)、质量控制系统(quality control system,QCS)、真空系统、传动控制系统等。

2.3.1 流浆箱技术与装备的发展

现代造纸机的流浆箱技术发展的目的是为了提高车速与纸页质量,如匀度等品质,其发展过程为。

1)水力式流浆箱(满流式流浆箱):可满足车速1 200 m/min以内的文化纸造纸机。

2)稀释水调浓水力式流浆箱:可满足车速1 200 m/min以内的文化纸造纸机。

3)智能型白水稀释调浓水力式流浆箱:可满足车速达1 200~1 800 m/min的文化纸造纸机。

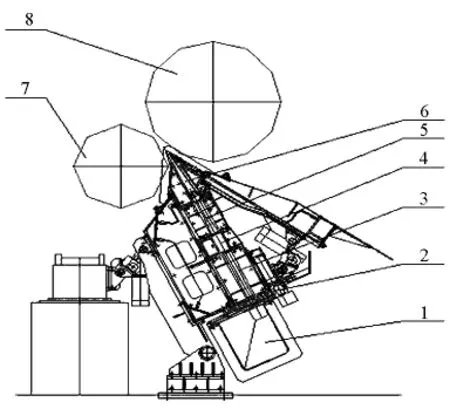

特别是智能型白水稀释调浓水力式流浆箱(见图1),可以认为这是目前最先进、最节能的流浆箱。它具备了稀释水调浓水力流浆箱的所有优点和特点,并使用白水作为稀释水,具有完备的稀释水系统,即具有稀释水总管、稀释水阀、水阀执行器、稀释水混合模块、稀释水横幅定量控制系统。通过计算机软件实现了稀释水横幅定量的全自动性控制,成为智能型水力式流浆箱。

图1 智能型白水稀释调浓水力式流浆箱Fig.1 Intelligent hydraulic headbox with dilution water adjustment

2.3.2 脱水成形技术与装备的发展

脱水成形的目的是以最低的动力消耗获取较高的纸幅干度,并提高纸页质量。其发展过程为:

1)长网加顶网的脱水技术:可用于中速的现代造纸机。

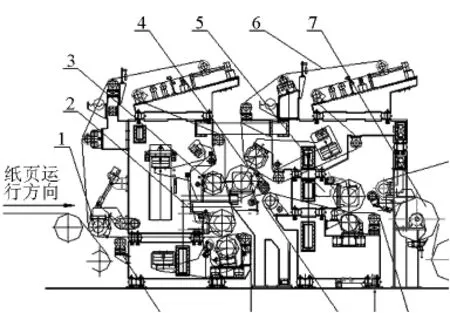

2)顶网增设真空脱水箱的脱水技术:可用于中速及准高速的现代造纸机,见图2。

3)夹网双面脱水技术:可用于高速甚至超高速的现代造纸机,见图3和图4。

特别是夹网双面脱水技术——夹网成形器,虽然已发展多年,但仍是目前最先进的脱水成形器。根据脱水元件配置的不同,分为夹网刮板、夹网辊筒(见图3)、夹网辊筒-刮板(见图4)共3种形式的成形器,从结构上分直立式(内外网)和水平式(上下网)两种。

2.3.3 真空系统节能的重要性

真空系统是纸机除动力外的第二耗电系统,对于现代造纸机,应该使用优良的真空系统,关闭可不用的或替换旧的真空装置,这样可大幅度地节能。真空系统节能措施包括:

1)选择省电真空装置,如透平真空泵比水环真空泵省电。

2)定期检查。

3)内部清洁及性能监视,低于设计能力80%以下的真空泵应进行改造或替换[3]。

图2 顶网增设真空脱水箱长网成形器Fig.2 Fourdrinier with hybrid former

图3 辊式夹网成形器Fig.3 Roll former

图4 辊式/刮板混合式夹网成型器Fig.4 Blade/roll gap former

2.3.4 压榨技术与装备的发展

压榨技术的目的是以尽可能少的能耗来提高纸幅出压榨部的纸页干度。实践证明:出压榨部的纸页干度每增加1%,干燥部的能耗将降低3%。其发展过程如下。

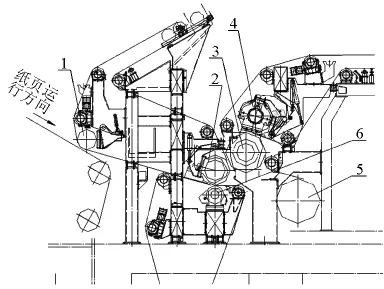

1)多辊多压区复式压榨技术与装备(见图5):可用于中速及准高速文化纸机。例如,河南江河纸业公司采用这一压榨部配置应用于1 000 m/min和1 200 m/min的文化纸机。

2)以一组靴式压榨为中心的多辊多压区复式压榨技术与装备(见图6):可用于准高速和高速文化造纸机,如1 500 m/min车速。

3)两组靴式压榨组成的封闭直通式压榨技术与装备(见图7):可用于高速和超高速文化造纸机。

图5 多辊多压区复式压榨Fig.5 Multi nip composite press with additional press

图6 一组靴式压榨为中心的多辊多压区复式压榨Fig.6 Multi nip composite press with one shoe-type press

目前已有2 000 m/min车速的应用实例。一组靴式压榨为中心的多辊多压区复式压榨技术:在上述多辊多压区基础上,由一组靴式压榨替代其中一组压榨。由于靴压压区可达到200~300 mm,相当于常规压榨的6倍以上,因此可提高纸页出压榨部干度50% ~52%,节能效果明显,适用于车速为1 200~1 500 m/min的高速造纸机。

两组靴式压榨组成的封闭直通式压榨技术:两组压榨均为双毯压榨,纸幅以直行的运行路线通过整个压榨部,避开了离心力的影响,实现压榨部的全封闭引纸。可用于高速造纸机及超高速造纸机,如1 500~1 800 m/min或1 800~2 000 m/min的造纸机,纸页出压榨部干度可达到53%或更高,节能效果更加明显。

图7 两组靴式压榨组成的封闭直通式压榨Fig.7 The closed direct through press with two shoe-type press

2.3.5 纸幅干燥技术与装备的发展

纸幅干燥的目的是以最小的能耗取得最好的干燥效果,并尽量回收热能。一台正常运行的造纸机能耗主要表现为传动动力能耗、真空动力能耗及干燥能耗,这3种能耗的总和约占单位纸页产品所有能耗的2/3[3]。而这三种能耗中,干燥能耗所占比例最大,是动力和真空能耗总和的3倍。也就是说,干燥能耗要占单位产品总能耗的一半[3]。干燥技术的发展重点为下列3个方面:干燥系统结构的改造、设置密闭汽罩并回收热能、实施提高烘缸传热速率及节能措施。

1)干燥系统结构的改造。采用单排烘缸干燥装置,纸页在全部承托状态下通过整个干燥部。增设预干燥装置,使纸页在进入干燥部前就具有较高温度和干度。增设纸页稳定器,保证纸页处于无扰动状态下干燥进行。实现全封闭真空引纸,消除无承托的开式纸页运行区,实现纸页由压榨部向干燥部的安全过渡。

2)设置密闭汽罩并回收热能。如不设置密闭汽罩且不回收热能,将消耗大量能量。必须使用密闭汽罩,采用热交换回收外排湿热空气潜热,采用干燥过程分段处理外排湿热空气。对于恒速干燥段,可经2~3道热回收后排空。对于降速干燥段,大气补充湿含量很低的热空气,以保持正常继续干燥,排出空气经降温调态后可回用。

3)实施提高烘缸传热速率及节能措施。提出提高烘缸传热速率及节能措施,尽量减少蒸汽的损失,如防止蒸汽泄漏、冷凝水外排等;优化烘缸冷凝水系统的性能;尽量使用低压蒸汽;尽量回收冷凝水。

3 研发国产现代造纸机的车速及幅宽的定位

3.1 现代造纸机特别是超高速造纸机在技术上仍然存在的科技难题

1)纸幅牵引问题。主要是纸页的剥离、牵引,这是高速造纸机目前存在断纸现象的最危险的部位。根据前人的研究,当车速提高时,纸幅惯性产生的张力迅速增加。在一定纸浆配比和湿纸幅干度的条件下,过大的张力超过湿纸幅的强度而断纸。车速越高,在这一部位存在断纸的危险性就越大。在技术上,为避免断纸,应尽量减少纸幅无依托状态的“裸纸”牵引,高速造纸机多采用真空吸移技术,但不管采用哪种技术,纸幅在一个操作区域剥离进入下一个操作区域时,或长或短仍存在“裸纸”牵引的问题。因此,由于速度太快,张力增大,使得高速造纸机调试周期比较长。

2)QCS问题。由于造纸机车速过快,扫描元件在扫描架上的移动速度远低于纸页穿过扫描架的运行速度。因此,扫描元件捕获每一周期的信息即所提供的数据远不是纸页同一条横坐标上所反映出的实际数据,这就对高速造纸机生产的纸页纵向质量提出很高要求,纵向质量稍有差异,将产生检测数据不真实性,甚至出现偏差。高速造纸机的车速越高,这种偏差就越大,并且存在不可鉴别性。

3)事故预警系统问题。高速造纸机的事故预警系统是自动控制系统的关键,特别是质量事故,如不及时纠正处理,将浪费大量的能量及人力、物力。但是高速造纸机不可能完全准确地预报事故的发生,也就不可能准确及时地进行纠正和处理。假如纸页在运行过程中出现一个小裂缝,这一小裂缝将在瞬时内形成大裂缝而产生断纸。人们都希望在纸页出现小裂缝时造纸机能准确预报并及时处理,但生产实际中都是在产生断纸后才知道。

3.2 从高速造纸机装备加工技术的角度考虑

加工实践证明,幅宽5 m是造纸机加工技术的分界线,国内可加工幅宽大于5 m造纸机的机加工装备较少,如国内要生产幅宽5 m以上的造纸机,就要更新换代机加工装备,这将使造纸机制造公司投入过大,从目前情况看,我国造纸机制造公司也不可能有这样的经济实力。

3.3 从目前已引进的大型造纸机运行情况考虑

国内已有多家造纸公司高价引进设计车速达1 800~2 000 m/min、幅宽10 m以上、年产能40万t新闻纸和文化用纸的大型造纸机,但据了解,存在抄造率及产品成本率达不到预期目标的现象。由于上述所讨论的大型高速造纸机实际存在的难题,这些难题有的现代科学还解决不了,因此要经过很长时间的运行实践,才能达到运行稳定期。由于过于大型,一旦抄造率及产品成本率上不去,不但达不到节能降耗,反而花费大量电力、人力、物力,最终浪费财力。高速造纸机如花费巨资引进,用来生产低附加值的纸张,性价比低,很难盈利。

3.4 从运行操作技术的需要及人才培养角度考虑

高速造纸机特别是超高速造纸机是一台具有现代科学技术的全自动化的大型装备,需要经过严格培训及全面培养的管理、维护、操作人才,加上高速造纸机特别是超高速造纸机存在如上述分析的难题,对相关人才的要求就更为高远和严格。但事实上,造纸机行业非常缺少这方面的培训或培养,单靠引进时供应公司几个星期的交流是远远不够的。

3.5 对我国研发及生产高速造纸机方面的建议

对我国低附加值的造纸业,建议尽量不要高价引进超高速(1 800 m/min以上)的大型造纸机。国产高速造纸机研制及生产的定位建议为:对文化纸机,车速在1 500 m/min以下,幅宽为5 m或5 m以下范围的高速造纸机性价比要高得多。建议国家主管部门关心支持我国造纸机制造公司,为产品升级、技术升级做出努力;建议设立现代造纸机技术培训基地,为我国造纸业应用现代造纸机培养所需要的人才。

[1]Richard A Reese.Paper Machine Energy Considerations[M].USA:Dick Reese and Associates,Inc.,2011.

[2]陈克复.制浆造纸机械与装备(下册)[M].3版.北京:中国轻工业出版社,2011.

[3]杨 旭,陈克复,王 蓓.现代纸机能耗构成特点及节能途径初探[J].中国造纸,2011(1):5.