300 MW循环流化床锅炉机组协调控制优化设计

2012-07-06张成铸

张成铸,姚 远

(辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

在我国环保要求日益严格、火电厂煤种变化较大和煤质较差的情况下,循环流化床 (CFB)将成为火电厂优选的技术之一。目前,300 MW CFB锅炉机组是世界上在运最大的CFB锅炉机组,我国首台300 MW CFB锅炉机组为四川白马1×300 MW CFB示范工程机组[1],该机组于2006年4月17日完成168 h满负荷试运。随后,又有云南大唐国际红河发电厂、秦皇岛热电厂、北方联合电力蒙西发电厂等同类机组相继完成168 h满负荷试运[2],投入商业运行。以上机组均为带外置床的300 MW CFB锅炉机组,由于该类型机组投运时间不长,对其控制特性的认识还不够深入,故对其协调控制系统进行优化成为重要课题。

某电厂2×300 MW新建机组为带外置床的300 MW CFB锅炉机组。锅炉岛为上海锅炉厂有限公司引进法国ALSTOM技术生产的SG-1065/17.5-M804型锅炉,由裤衩型双布风板结构炉膛、高温绝热旋风分离器、自平衡“U”形回料阀、外置床、冷渣器和尾部对流烟道组成。DCS系统采用和利时公司的MACSV系统。本文参考已投运的同类型机组的运行情况,结合制造厂的控制逻辑方案,对机组控制策略进行优化和改进,使其顺利通过168 h试运,协调控制系统满足机组运行和电网的各种要求。

1 控制特点分析

1.1 300 MW CFB锅炉与小型CFB锅炉的区别

1.1.1 锅炉的设备和结构不同

小型CFB锅炉没有外置床,受热面均布置在炉内。本型300 MW CFB锅炉布置有4台外置床,分别为左侧炉膛中过外置床、左侧炉膛高再-低过外置床、右侧炉膛中过外置床和右侧炉膛高再-低过外置床,外置床用于床温控制和再热汽温控制。来自旋风分离器的高温物料一部分经密封槽回到炉膛,一部分通过锥型阀进入外置床,在外置床中的受热面进行热交换,放热后的温度较低的物料最后从外置床另一端进入炉膛,与炉膛内的床料混合。

小型CFB锅炉只有一个炉膛,物料在一个床上进行流化燃烧。本型300 MW CFB锅炉为裤衩型双布风板结构炉膛,是双炉膛结构,物料在左右两个床上进行流化燃烧,中间有一定高度的隔墙分开。“翻床”是双炉膛结构的流化床锅炉普遍会发生的现象,ALSTOM这种结构的流化床锅炉在国内外其他电厂也常常出现“翻床”。

1.1.2 锅炉的控制方式不同

小型CFB锅炉的床温和床压控制各为1套控制系统,本型300 MW CFB锅炉的床温和床压控制各为2套控制系统,左侧和右侧单独控制。

控制方式最大的不同是床温控制。小型CFB锅炉的床温控制主要是靠调整一次风流量来完成,有时也要利用二次风来辅助调整,调整手段有限。本型300 MW CFB锅炉采用了开度可调的锥型阀控制床温,通过调整锥型阀开度有效控制进入外置床的灰量,即可控制床温。

1.2 300 MW CFB锅炉与煤粉炉的区别

本型300 MW CFB锅炉为带外置床的300 MW CFB锅炉,比普通煤粉锅炉具有更多的输入/输出变量,耦合关系也更为复杂,其燃烧系统及其控制和煤粉炉有较大的差异,突出表现在循环和流化两方面。

1.2.1 物料的循环燃烧

本型300 MW CFB锅炉的特点是炉内物料循环和换热,物料进入炉膛密相区下部后,被高温物料包围而迅速着火,并在燃烧室中伴以高速风流在沸腾悬浮状态下进行燃烧。同时,高温烟气携带炉料和大部分未燃尽的煤粒飞逸出燃烧室顶部,经旋风分离器分离出的未燃尽燃料由返料器返送回炉膛底部,再次进入炉膛循环燃烧。

1.2.2 高温床料的流化

本型300 MW CFB锅炉的燃烧方式是靠高温床料的流化与进入炉膛床上的煤粒进行混合和扰动,从而达到燃烧的效果。一次风由炉膛下部的一次风箱进入,通过布风板进入燃烧室,扰动由煤和石灰石组成的床料使之流化,并携带床料向上移动通过整个燃烧室。为保证整个锅炉的正常物料循环,流化风量从启动到带满负荷基本要求固定风量。

1.2.3 配风方式

煤粉炉的配风一般按锅炉的高度进行分层配风,燃烧器也随配风进行由高到低的布置。本型300 MW CFB锅炉的风系统比一般常规煤粉炉复杂。主要由一、二次风、返料风和播煤风等组成。一次风可分为两路,一路一次风通过布风板进入燃烧室使床料流化,这是CFB锅炉特有的送风方式。另一路一次风和二次风分别从炉膛的不同高度上进入燃烧室,补充悬浮区燃烧需用的空气量,使燃料在上升的过程中实现分级燃烧。一部分二次风还可作为播煤风和正压输煤系统的密封风。

2 协调控制优化设计

2.1 运用前馈指令提高变负荷速率

本型300 MW CFB锅炉燃料侧扰动的纯迟延和惯性时间都较煤粉炉要大,这是由于燃料在炉内和炉外 (外置床)通过多次循环才能燃尽释放出所有热量。为提高控制品质,在锅炉控制中引入了前馈控制。通过前馈控制可以提高锅炉的响应速度,同时还能有效克服给煤量超调造成的较大动态偏差,其控制回路如图1所示。前馈控制主要包括以下几方面。

a. 采用负荷指令作为锅炉侧能量需求信号。负荷指令最早反映负荷的变化需求,因此采用它作为锅炉侧的能量需求信号形成锅炉主控指令的前馈信号能加快锅炉对负荷的响应。

b. 采用并行前馈控制。锅炉主控指令并行为各子系统 (如:燃料量控制及风量控制等)建立前馈设定值,改善锅炉对负荷指令变化的快速响应性。

c. 锅炉动态加速控制。在负荷变化过程中,针对燃料、送风等对负荷变化不同的响应时间,建立不同的超调信号,用于对动态响应过程的校正,通过对指令的过调 (负荷上升时)和欠调 (负荷下降时)作用,加速锅炉过程控制,改善主汽压力和温度的可控性。

图1 锅炉前馈控制

2.2 一次风量防止“翻床”控制

一次风流量控制包括左、右侧两个单独的调节回路,分别控制两侧的风量。为克服“翻床”事故,就要控制好左、右侧一次风流量的相对平衡。这一平衡是建立在左、右侧床压稳定的基础上,运行中要保证左、右侧床压的差值在一定范围。因此,在一次风量控制回路上增加左、右侧床压校正回路,其输出增、减左右侧一次风量设定值,控制左、右侧床压间的差值在一定范围内,其控制回路如图2所示。

图2 一次风量平衡回路

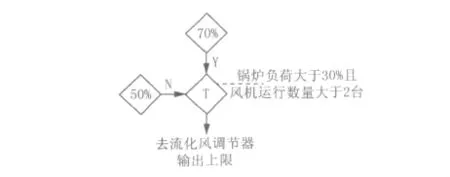

2.3 流化风防止风机过流控制

流化风系统主要提供回料器、外置床、冷渣器、锥型阀、部分灰道及分离器底部的流化风用风,通过调节挡板保证各支路要求的风量。在启动初期,当冷渣器、外置床内的床料比较少时,系统阻力小,在风机入口挡板快速开启时容易造成风机超过出力,此时需对调节器输出进行限制。在高负荷阶段,冷渣器、外置床内的床料正常,系统阻力大,开大入口挡板不会出现风机过载,这时需放宽对调节器输出的限制。防止风机过流回路是调节器输出限制的切换回路,当启动初期时,调节器输出限制在50%;当锅炉负荷大于30%且风机运行数量大于2台时,将调节器输出上限切换为70%,其控制回路如图3所示。

图3 防止流化风机过流回路

2.4 床温控制防锥型阀卡涩控制

床温是流化床锅炉的重要控制参数,床温控制由锅炉两侧外置床的回料锥型阀实现。锥型阀采用电动直行程执行机构,若长时间停留在某一开度就会引起机构卡涩,如果卡涩较轻可在就地手动操作活动锥型阀以消除故障,卡涩严重时需使用液压千斤顶才能将锥型阀阀芯顶出,给机组运行带来极大的不便。

为克服这种现象,在锥型阀的开度指令上增加一个防卡涩脉冲信号,脉冲信号的时间宽度可以调整,对锥型阀进行间隔性的活动控制。一般设置为每间隔20 min发送一个幅值为±2%,时间间隔为30 s的脉冲信号,其控制回路如图4所示。

图4 锥型阀防卡涩脉冲信号

2.5 燃料的平衡控制

根据本型300 MW CFB锅炉机组给煤系统的特点,设计左、右侧2台称重给煤机为分配控制,同侧内2台称重给煤机有平衡功能,若1条输煤线路发生故障被切除,同侧内另一输煤线路自动将煤量加上。刮板给煤机变频控制为随动控制方式,随相应称重给煤机指令成正比变化。只有左、右侧至少有1套给煤系统投入自动,才允许投入燃料自动。若左侧或右侧给煤失去,锅炉MFT动作。

3 结束语

在分析了已投运300 MW CFB锅炉机组的运行情况和制造厂的控制逻辑方案基础上,结合小型CFB锅炉机组和常规煤粉炉机组的控制经验,对某300 MW CFB锅炉机组协调控制策略进行优化和改进,设计了有效可行的自动控制方案,基本解决了300 MW CFB锅炉大迟延、强耦合、非线性等控制难点。机组投产后控制效果良好,投入AGC,运行稳定,各主要参数均控制在要求的范围内,为大型CFB锅炉机组协调控制系统的优化设计提供了很好的借鉴。

[1] 吴玉平.300 MW循环流化床锅炉主汽温控制系统优化调试[J].中国电力,2008,41(4):75-78.

[2] 赵发家,董志乾,王家万,等.300 MW循环流化床锅炉运行优化 [J].中国电力,2008,41(2):30-33.