浅谈汽车车身结构轻量化

2012-07-06段少勇

段少勇

(杨凌职业技术学院 陕西 杨凌 712100)

0 引言

随着国民经济的蓬勃发展,汽车已一跃成为当前极为重要的交通运输工具。从全世界范围来看,目前还找不出一个无汽车的现代化社会的先例。因此,汽车工业在带动其他各行各业的发展中,已日益显示出其作为重要支柱产业的作用。

在扩大汽车的服务领域和满足各方面多样化要求的前提下,作为汽车上三大总成之一的车身,已后来居上越来越处于主导地位。据统计,客车、轿车和多数专用汽车车身的质量约占整车自身质量的40%~60%;货车车身质量约占整车自身质量的16%~30%;其各车型的车身占整车制造成本的百分比甚至还略超过以上给出的上限值。因此,仅从这个意义上来衡量汽车车身,其经济效益也远远高于其他两大总成。

如果从节能、节材等几方面来考虑,则其潜力更大。此外,纵观国内、外车身制造和装配等工艺流程,不难发现,尽管随着科学技术的进步,吸取了大量的尖端技术,机械化和自动化程度很高,但是仍有两化无能为力而又必须由手工操作来完成的部分(特别是车身的内、外装饰和附件的装配)。

1 汽车轻量化技术应用的必要性

汽车轻量化对于节约能源、减少废气排放十分重要。而在驾驶方面,汽车轻量化后其加速性能也将得到提高,而在碰撞时由于惯性小,制动距离也将减少,便于主动安全控制。

纵观世界汽车工业沿革,可以看出,现代汽车是沿着“底盘”→“发动机”→“车身”逐步发展完善过来的。这个发展过程在很大程度上取决于当时的科学技术水平和物质生活条件。由于汽车与人们的日常生活息息相关,为了适应各种不同的目的和用途乃至车身的更新换代等,其关键在于车身。

国内外汽车生产的实践一再表明:整车生产能力的发展取决于车身的生产能力;汽车的更新换代在很大程度上也决定于车身;在基本车型达到饱和的情况下,只有依赖车身改型或改装才能打开销路。凡此等等都足以说明,汽车工业发展到今天成为重要的支柱产业,而重中之重则非车身莫属。

2 汽车轻量化的效果

汽车轻量化的主要目的是降低油耗。如图1所示,车辆行驶的燃油消耗量与车辆质量的关系。一般情况下,对于1000kg自重的轿车,车辆质量减轻8%,可降低油耗约10%以上。

图1 车辆行驶油耗与质量的关系

另外,世界铝业协会的报告指出:整车质量每减少100KG,其百公里油耗可节降低0.4-1.0L,每公里二氧化碳排放也将相应减少7.5克到12.5克。而车身质量占整车质量的1/3,空载情况下,约70%的油耗用在车身质量上。这意味着:只要通过科学的方式,将车身轻量化后,就可以有效减少燃油消耗。

3 车身轻量化的意义

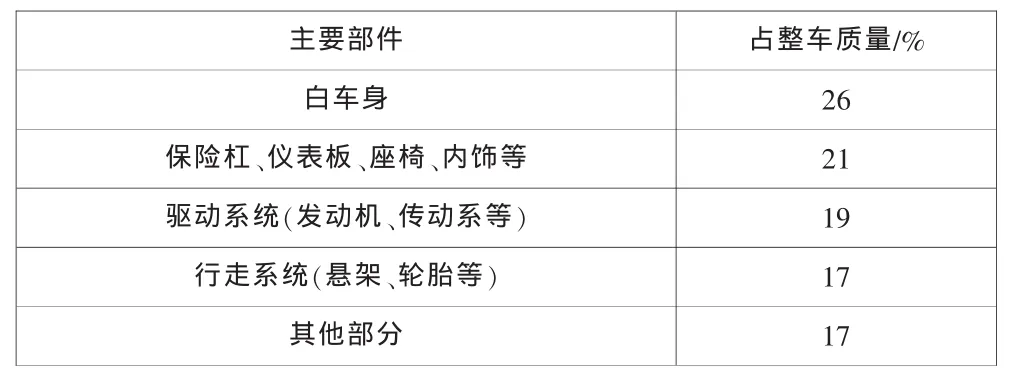

表1所示为1300cc级FF布置轿车的质量分布情况。一般轿车车身的质量(包括白车身和车身装备件)约占整车质量的一半,仅白车身就达20%以上,可见,车身质量的降低对整车质量的降低影响很大。另一方面,车身质量的降低,可以改善悬架和动力传动系统的负荷,从而可以相应地减轻该部分的质量,有利于整车轻量化。

表1 1300cc级轿车质量分布

4 车身轻量化设计技术

车身轻量化设计技术主要表现在车身构造轻量化技术和采用轻量化车身材料。图2所示为车身构造轻量化技术的主要措施。

图2 车身构造轻量化技术措施

4.1 车身结构合理化

过去的轿车车身结构多采用有车架非承载式车身,不利于车身结构轻量化设计。现代轿车车身使用承载式结构,将冲压成形的薄钢板构件通过数千点的点焊连接组合成高刚性的承载壳体,是车身轻量化合理的结构型式。最近车身构件组合采用焊接和粘接并用的方式,这种车身组合方式有利于提高车体的刚性,减薄构件板厚,提高轻量化水平。

4.2 车身尺寸小型化和驱动方式FF化

现代轿车广泛采用FF化驱动方式,约占70%以上的轿车产品。FF化车身的最大优点在于:

a)地板通道减小,室内空间增大;

b)后地板下降,后座空间增大;

c)油箱布置位置更加合理,有利于碰撞安全性提高。

由于FF化驱动方式的车身室内空间得到改善,有利于外形尺寸进一步设计小型化,从而提高设计的轻量化水平。

总之,车身尺寸小型化和驱动方式FF化设计技术,都是在确保乘员空间的前提下,实现轻量化设计的有效措施。由于现代轿车车身布置设计已非常成熟,采用此两种方法进一步减轻车身质量,其效果是有限的。

4.3 减去车身部件上多余的质量

车身上的部件,特别是内板、加强板等,在满足刚度和强度要求的前提下,减去多余的质量,如采用减轻质量的空穴,切去托架类构件的端角,梁构件形状最佳化设计等方法,能实现部分部件的轻量化。应用有限元解析法分析计算各部件的结构特性,会取得良好的轻量化效果。

4.4 车身部件整体化、大型化

车身部件整体化、大型化设计能减少部件的数量,避免由于焊接等因素造成的部件刚度和强度的下降,从而实现轻量化设计要求,并可省去一些不必要的构件。

4.5 部件尺寸紧凑化和板厚减薄化

采用机械性能好的钢板材料,如高强度钢板和表面处理钢板等,在满足构件功能要求,如刚度、强度、防腐、结构装配等条件下,使部件尺寸减小,或减薄板厚,从而达到轻量化设计的目的。但是,在轻量化设计的同时,应考虑对振动、噪声等方面的影响。

4.6 采用轻量化的车身材料

车身设计采用轻量化材料是车身轻量化设计的主流,能带来明显的轻量化效果。其研究有两种方法:

① 通过采用低密度的轻质材料(如塑料、轻合金等)代替高密度的钢板材料,实现车身结构轻量化;

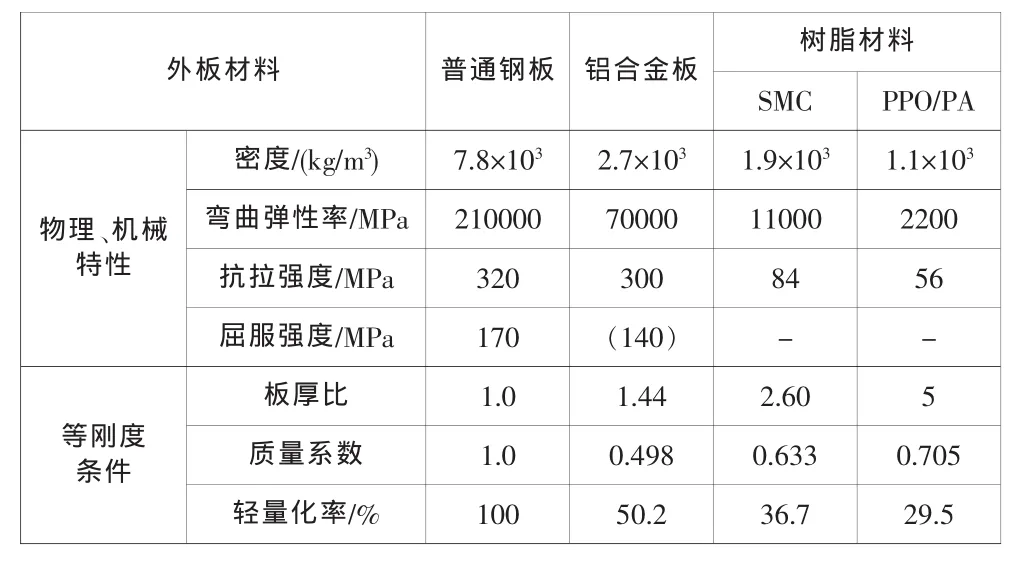

表2所示,车身外板采用钢板、铝合金板、树脂板材料的特性比较,及等刚性条件下的板厚比和轻量化率。可见,在外板形状不变的情况下,讲采用0.7mm厚的钢板换成1.0mm厚的铝合金板,或3.5mm厚的PPO/PA树脂板,可分别实现轻量化50%或30%。

表2

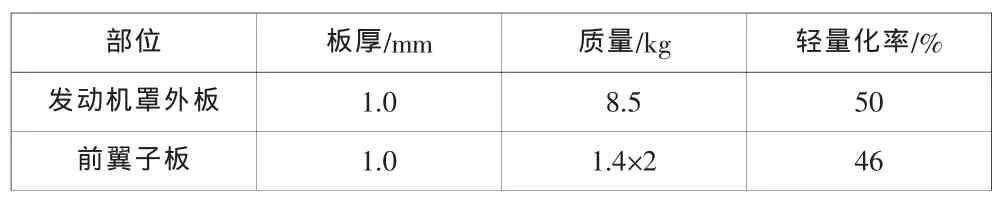

表3所示为轿车发动机罩外板和前翼子板采用铝合金板厚的轻量化率。

表3

②通过采用高强度钢板代替普通钢板,由于能减薄板厚,从而达到轻量化目的。如将0.7mm厚的钢板件减薄至0.6mm,可实现轻量化15%。

在现有的中级车市场中,睿翼、迈腾等车型都是车辆轻量化设计的代表产品。以德系车迈腾为例,这款车采用了HSB超高强度车身结构,74%采用了高强度和超高强度钢板,其中16%为强度更高的轻质热成型钢板,每平方厘米可以承受10吨以上的压力而不变形。所以迈腾并不是依赖于厚重的钢板去赢得高安全性的,而靠的是超强刚性和稳定的结构车身。

5 安全与车身薄厚轻重没有绝对关系

专家表示,车辆的安全性能与车身的薄厚没有绝对关系,因此车的安全性能不能简单地由车身的薄厚来衡量。车身整备质量越重,并不能代表车身刚度就越高。相反那些采用新技术新材料的车型,其车身强度与安全性并不亚于那些整备质量重的车型。事实上,汽车的安全性对于不同部位有不同要求。比如没有缓冲区的左右两侧,必须通过碰撞钢梁等刚性车身来提高安全性。而对于有缓冲区的前后部分,保险杠、发动机、行李箱的吸能更加重要。

现代轿车车身结构设计将轻量化、高刚度和高强度、安全性、新材料应用、耐腐蚀性、舒适性等性能特征作为车身技术发展方向已充分体现在汽车产品中,而应用计算机进行车身结构设计解析分析,解决车身结构强度、刚度、应力、应变、振动、噪声等结构设计问题,以及采用高强度钢板、表面处理钢板和纤维增强复合材料制造车身,是现代轿车车身开发设计的重要技术手段之一。

[1]吴亚良.现代轿车车身设计[M].上海科学技术出版社,1999(3).

[2]乐玉汉.轿车车身设计[M].高等教育出版社,2000(7).

[3]黄金陵.汽车车身设计[M].机械工业出版社,2007(9).

[4]黄天泽,黄金陵.汽车车身结构与设计[M].机械工业出版社,2006(8).