基于机器视觉的立铣刀磨损检测

2012-07-05谢德浩全燕鸣党希超

谢德浩 全燕鸣 党希超

(华南理工大学机械与汽车工程学院)

1 引言

在机械零件切削加工过程中,刀具难免磨损。刀具状态是关系制造成本和工件质量的重要因素,刀具磨损直接影响零件的加工精度,所以刀具磨损检测尤其在位检测非常重要。

刀具磨损检测有直接检测法和间接检测法。直接检测法是直接测量刀具磨损面积大小或磨损带宽度,目前只能离线在测量室借助显微镜人工观察测量,其测量结果真实、精确;间接法是通过监测加工过程中与刀具磨损状态相关的物理信号来估计刀具磨损状态,其中最为常见的方法有切削力监测、声发射监测和电机电流/功率监测。例如,陈晓智、蒙斌等研究了用声发射法在线监测数控切削加工过程中的刀具状态,提出一种基于小波分析的刀具磨损判析方法[1,2];高宏力等通过切削力监测,研究利用神经网络建立不同刀具磨损状态下,加工参数与切削力之间的映射关系来实现在线监测铣刀磨损量的方法[3]。间接法具有在线监测的优点,其主要问题是由于影响监测结果的因素很多,监测结果难以准确反映刀具磨损的真实状态。

利用图像传感和计算机图像分析的检测方法具有直接可视且非接触的优点,近年来已广泛用于直接测量刀具状况,如市场上多种品牌的二维视像工具显微镜和放大仪,也有价格高昂的多维调刀仪。这方面的研究一直持续不断,如M.Sortino、迟辉、张悦[4~6]等人将刀具装在旋转实验台上,用静置相机拍摄旋转刀具多幅圆周磨损区域图像,由计算机对图像进行滤波、二值化等处理,提取磨损区域轮廓,计算磨损值。但是这些研究仅限于在实验室进行刀具离线检测,未考虑机床在机刀具检测条件,也缺乏实用图像获取与检测软件平台。计时鸣等人尝试过对切削过程中的切屑进行视觉图像监测[7],通过统计分析多幅图像的切屑形态,建立基于切屑图像特征估计刀具磨破损状态的数学模型。这种方法虽为在线监测,但是对于刀具磨破损状态的识别属于间接方式,其准确性受到切削条件及切屑形态多变性等许多因素影响,而且不能适应于旋转刀具。

本文通过自行设计的一套在机刀具图像获取装置,研究刀具磨损定量检测软件系统,主要介绍该系统软件模块组成、软件方法和图像获取与图像处理软件的集成。该系统可检测刀具特别是立铣刀等旋转刀具多刃、多面的磨损状况,定量计算出磨损值,保存检测结果,在磨损量超过规定值时报警提示。

2 立铣刀磨损检测系统结构

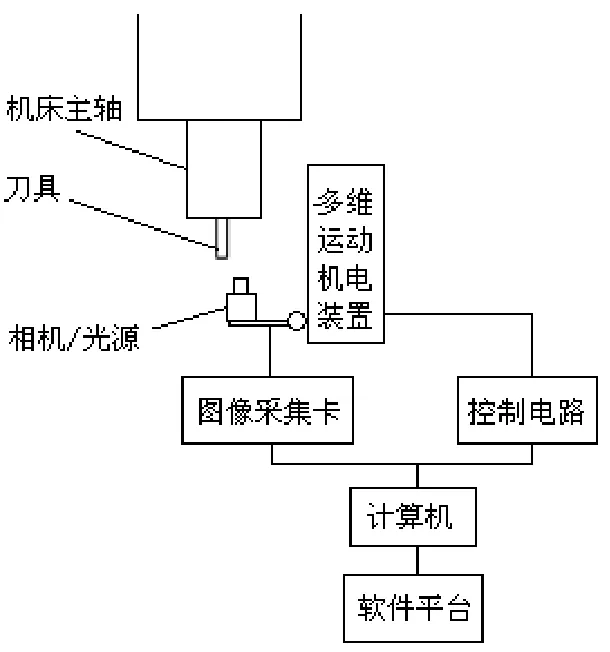

基于机器视觉的立铣刀磨损检测系统结构如图1所示。

立铣刀磨损检测系统由多维平移和转动机械装置、控制电路、照明光源、工业相机、图像采集卡、PC机和软件平台组成。系统工作原理:由计算机程序和控制电路驱动机械装置,携带工业相机和光源运动到指定距离和方位,在适当的光照条件下,对立铣刀头部摄取有一定光学放大倍率的清晰图像,经图像采集卡输入PC机进行图像处理和磨损量测量。

图1 立铣刀磨损检测系统结构示意图

3 刀具图像的获取与处理

3.1 刀具磨损检测流程

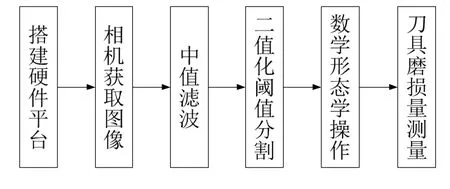

获取刀具工作部位图像后,通过自行编写的软件进行图像处理,然后对磨损区进行定量测量。处理流程见图2 。

图2 刀具磨损检测流程图

3.2 图像处理方法

由于环境干扰等原因,所采集的刀具工作部位图像难免存在噪声,所以首先对图像用滤波法降噪。通过对各种滤波方法进行比较,确定采用滤波效果比较好的中值滤波器。

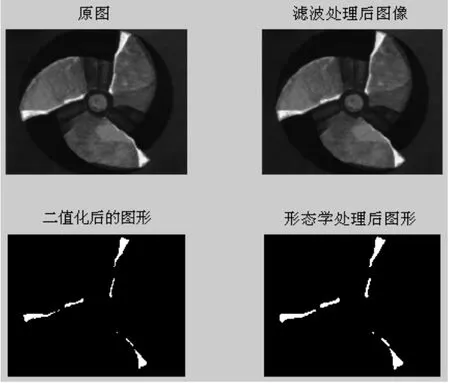

接着对滤波降噪后的图像进行二值化处理。图像二值化是将灰度图像变成黑白二值图像,其目的是从图像中把目标区域和背景区域分开。二值化处理的关键是阈值的选取。刀具磨损通常是由于刀具头部经受了很高的切削温度和切削力而产生,一般发生在前刀面、后刀面及其边界,磨损区域表面形状不规则。以刀具磨损区域为识别目标,在适当的光照条件下,由于所摄取刀具表面图像通常为灰色,其中磨损区表面因角度改变而对光照有不同反射,其图像颜色相对较白。据此特点,采用整体阈值法合理选取阈值,对刀具图像进行二值化处理后可得到黑基底与白色磨损区的二值化图形,从而识别出刀具磨损区域。但此时的二值化图形还含有一些分散干扰噪声点,需再经一些数学形态学方法(主要有膨胀、收缩、清除孤立点、清除粒子和洞穴填充等操作),对二值化图进行二次处理,得到比较纯净的二值图,才能对刀具磨损量进行测量。图3 为三刃立铣刀端面图像在处理过程中各个环节显示的实例。

图3 三刃立铣刀图像处理过程

3.3 磨损量测量

采集刀具图像时记录当时的光学放大倍数,所得到的刀具图像亦有确定的屏幕显示分辨率。设图像的像素尺寸为M×N,根据光学放大倍数,可计算标定图像上一个像素的实际面积S和边长a×b。也可以通过对刀具图像库中基准图像的标准尺寸与当前刀具图像的像素比较,标定出当前图像像素与实际尺寸的关系。然后对磨损区域进行磨损量测量,如计算磨损面积和磨损带宽度。

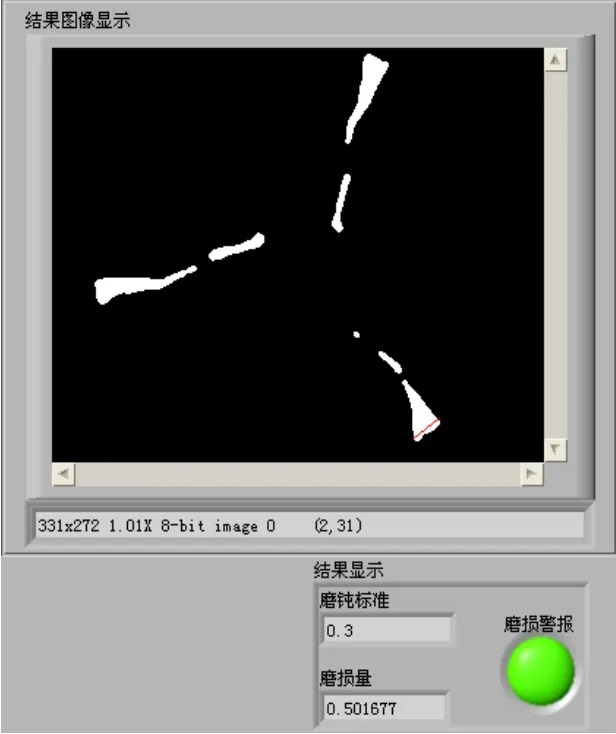

将计算结果与数据库中的刀具磨钝标准进行比较,判断是否超过磨损限度,如果超出则给出提示警报。最后把刀具磨损检测信息存入数据库。测量结果显示面板如图4所示。

4 图像获取与图像处理软件集成

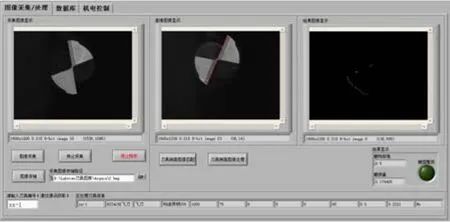

本文搭建的刀具磨损测量软件平台由图像采集模块、图像处理模块、磨损测量模块、数据库模块及机电控制模块组成。图像采集模块实现图像的实时采集与存储;图像处理模块实现上文3.2节中所述的各环节刀具图像处理;磨损测量模块实现从处理后的刀具磨损区图像中定量计算磨损值;数据库负责刀具图像信息管理;机电控制模块控制相机和光源相对刀具目标自动移动和定位以进行图像获取。

图4 磨损量测量结果显示面板

本文利用Labview软件在PC机上搭建刀具磨损测量软件平台。Labview自身功能强大,在测试与测量、过程控制与处理、科学研究和分析等方面有广泛应用。但是对于一些需要大量数据运算处理的复杂应用,Labview并不能很好地满足系统对运算速度方面的要求。Matlab具有强大的矩阵运算和图像处理功能,但其界面开发及流程控制的能力较差,且数据采集、网络通信、硬件控制等方面比较繁琐。本文利用Labview与Matlab混合编程,使其在功能上互补,发挥各自优势:机电控制、图像采集、数据库等模块用Labview编程,图像处理用Matlab编程。图5为用Labview编制的刀具磨损检测软件平台的用户界面。

图5 用Labview编制的刀具检测软件平台界面

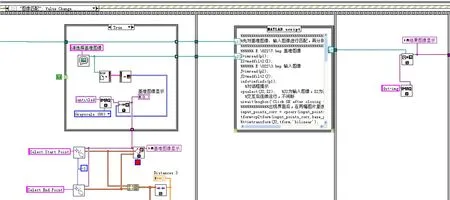

Labview提供了Matlab Script节点,但Matlab Script节点对输入、输出数据的类型有明确要求,只有Labview中的数据类型与Matlab中的数据类型相匹配,才能进行数据传输。位于Labview Function>>Mathematics>>Formula模板中的Matlab Script节点可以导入Matlab脚本[8]。图6为Labview中使用Matlab Script 节点进行图像处理的程序框图,可简单方便地在Labview与Matlab所编模块中实现类型相匹配的数据传输。

图6 Labview调用Matlab Script进行图像处理

5 结束语

本文用 Matlab对所获取的刀具图像编制处理程序,包括对原始图像的滤波处理,以减少噪声干扰、改善图质;合理选取阈值对图像进行黑白二值化处理,从而识别出刀具磨损区域;适当的形态学处理,以净化二值化图形;通过刀具基准图像标定检测图像,从而定量计算出被检刀具磨损量。利用Labview软件在PC机上建立的刀具磨损测量软件平台,采用基于Matlab Script节点的方法调用Matlab程序,实现了在机刀具的图像采集、图像处理、磨损测量、数据管理及硬件装置机电控制的集成。

[1]陈晓智,李蓓智,杨建国.基于小波分析的声发射刀具状态判析[J].传感器与微系统,2006,25(6):19-24.

[2]蒙斌.数控机床刀具磨损与破损的声发射监测法[J].机械工程与自动化,2010(06):46-49.

[3]高宏力,许明恒,傅攀.一种在线监测铣刀磨损量的新方法[J].中国机械工程,2005,16(12).

[4]M.Sortino. Application of statistical filtering for optical detection of tool wear[J]. International Journal of Machine Tools&Manufacture,2003 (43):493-496.

[5]迟辉,张伟,陈颖.图像处理技术在刀具磨损检测中的应用[J].工具技术,2007,41(8):100-102.

[6]张悦.基于计算机视觉的刀具磨损检测技术的研究[J].机械工程与自动化,2008,27(4):107-109.

[7]计时鸣,张宪,张利.计算机视觉在刀具状态监测中的应用[J].浙江工业大学学报,2002,30(2):143-148.

[8]梁晓刚,张永昌,翟弘泰. LabVIEW与Matlab混合编程的实现[J].电脑开发与应用,2009(09):25-28.