变工况下电动汽车驱动系统效率优化控制

2012-07-04黄万友程勇纪少波李闯张笑文张海波

黄万友, 程勇, 纪少波, 李闯, 张笑文, 张海波

(1.山东大学能源与动力工程学院,山东济南250061;2.济南市电动汽车运营有限公司,山东济南250014;3.山东宝雅新能源汽车有限公司,山东济南251010)

0 引言

纯电动汽车运行过程中,其电池组电流、电池组荷电状态(state of charge,SOC)、电机工作转速、工作负荷、道路状况和驾驶模式多变[1-2],在满足驾驶平顺性的前提下,对车辆工况变换时动力总成系统优化控制进行研究,对提高能源利用率具有重要的理论意义和实用价值。

近年来,一些学者围绕混合动力汽车稳态过程中多能源能量管理及优化控制进行了相关研究[3-5]。张毅、卓斌等人对纯电动汽车动力总成控制系统进行了研究,采用经济运行模式与动力运行模式相结合的控制策略,提高了驱动系统工作效率[6]。本文分析了纯电动汽车动力总成系统运行状态,并基于实测的电池组及电机参数,构建了电机系统效率模型、电池组效率模型及动力总成系统效率模型,基于动力总成系统效率模型进行车辆变工况下轨迹最优的转矩控制。利用Matlab/SIMULINK建立了动力总成系统仿真模型,结合实车测试数据,通过对纯电动汽车起步加速过程的仿真和试验台测试,对本文提出的效率优化控制进行了验证。

1 动力总成系统运行状态分析

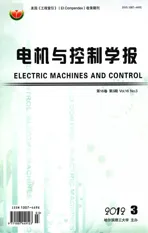

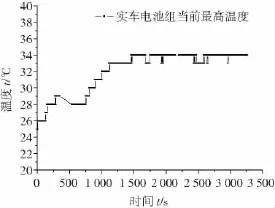

图1为实测得到的某纯电动轿车运行过程中动力总成系统的工作参数,该车配备192 V/100 Ah磷酸铁锂电池,20 kW永磁同步电机。

图1 实测纯电动轿车动力总成工作参数Fig.1 Real curves of power-train′s working parameters

由图可见,在电动汽车行驶过程中,电机工作转速、工作负荷及电池组电流变化剧烈。电动汽车动力总成系统效率受到电池组电压、放电电流、SOC、电机转速、转矩及温度等因素的影响[7],因此,在工况变换过程中需要确定效率最优的控制轨迹。

文献[8]指出,驱动电机系统能耗占电动车总能耗的75%以上,其工作效率对车辆续驶里程有重要影响,应从整车控制的角度出发,对电池和电机性能进行匹配,使得车辆在整个工况运行过程中,驱动电机及动力电池高效运行。

2 基于动力总成系统效率的优化控制

2.1 电机系统及电池组效率测试试验台

纯电动汽车动力总成关键部件测试试验台主要包括电源系统、驱动电机系统、数据采集控制系统及测功机系统4部分,试验台结构示意如图2所示。

图2 试验台结构示意图Fig.2 Schematic of test bench

进行驱动电机系统效率测试时,由工控机发送控制报文到CAN总线,进而控制驱动电机工作在恒转速模式,而测功机工作在恒转矩模式,在驱动电机不同的转速下调节测功机转矩输出,完成驱动电机设定工况点的效率测试。电池组效率测试时,通过CAN总线设定充电机充电电流及最高允许充电电压等参数,对电池组进行充电;放电时通过智能型放电仪对电池组在不同SOC下,设定一系列放电电流值,进行恒流放电,试验过程中数据采集单元采集动力电池端电压、电流及温度等信息。

2.2 电机系统效率模型

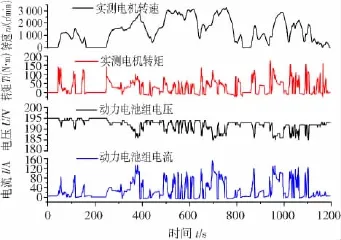

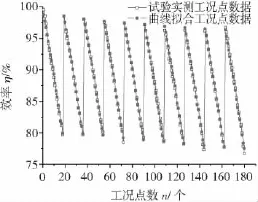

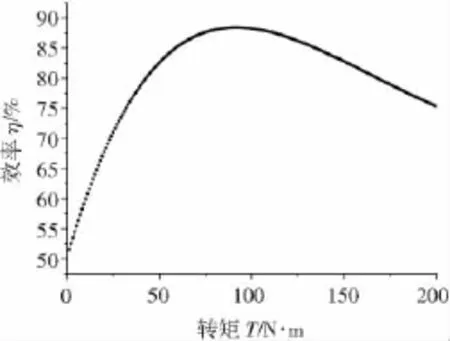

通过台架实测得到不同温度、转速、转矩时,电机控制器的输入电压及输入电流等数据,经过处理得到电机系统效率。电机系统整体效率ηm为电机控制器效率与电机效率的乘积,按照国标GB/T 18488.2-2006电动汽车用电机及其控制器试验方法中的规定进行计算。纯电动车辆的驱动电机系统需长时间工作,因此应在电机温度达到热平衡后进行效率测试,实车测试电机实际运行过程中温度稳定在50℃左右。图3显示了电机温度控制在50±5℃时,电机系统整体效率特性曲线。

图3 被测电机效率曲线Fig.3 Efficiency curve of driving motor

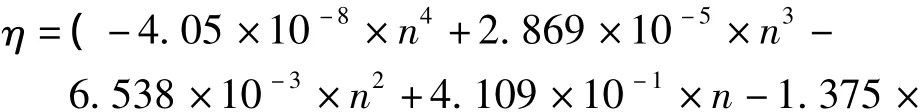

基于最小二乘法,采用五次多项式对图3所示驱动电机系统效率进行了曲面拟合。构建了描述驱动电机系统效率随电机转速及输出功率变化的表达式,即

式中:ηm为电机系统效率,%;n为电机转速,r/min;P为电机输出功率,kW。

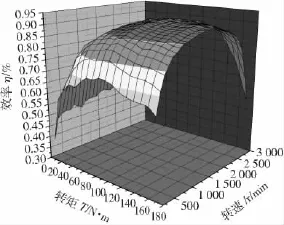

将实测转速及转矩代入式(1),得到电机系统效率计算值。图4对比了不同试验工况点下驱动电机系统效率的计算值与实测值。

由图4可见,构建的电机系统效率模型能较真实地模拟实测结果。

图4 电机系统效率实测结果与模拟结果对比Fig.4 Comparison of measured driving motor system’s efficiency and simulation’s

2.3 动力电池效率模型

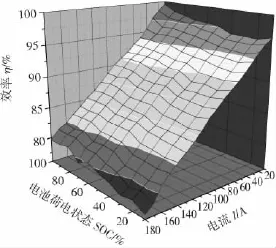

在试验台上实测了试验用磷酸铁锂动力电池组在不同荷电状态下的开路电压、端电压及电池组放电效率随SOC及电流的变化关系。动力电池组在实际运行过程中,放电效率还受到温度的影响。文献[9]研究结果表明,磷酸铁锂电池的最优工作温度范围为20~40℃,在常温及高温范围,电池内阻变化不很明显,对放电效率影响不大。实车测试某纯电动车辆运行时动力电池温度曲线如图5所示,图6显示了电池组温度控制在34±3℃时电池组的放电效率。

图5 实测电池组温度Fig.5 Real battery pack’s temperature vs time

图6 被测电池组放电效率曲线Fig.6 Discharge efficiency of battery pack

为了便于利用Simulink构建电池组仿真模型及整车控制策略的制定,将图6所示的试验结果转化为电池组放电效率与SOC及电机需求功率的关系。基于最小二乘法,采用三次多项式对图6所示磷酸铁锂动力电池组放电效率进行曲面拟合的结果为

其中:ηb为电池组放电效率,%;pSOC为电池组荷电状态,%;P为需求功率,kW。

图7对比了各试验点下电池组放电效率的计算值与实测值。由图可见,模拟结果与实测结果的相对误差最大为1.03%,表明建立的模型是有效的。

图7 放电效率实测结果与模拟结果对比Fig.7 Comparison of measured battery pack’s discharge efficiency and simulation’s

2.4 动力总成系统效率模型

动力总成系统效率可表示为

式中η为动力总成系统效率,%。

考虑到将动力总成系统效率模型用于整车控制策略开发的可行性及实时性,需要对式(1)及式(2)尽可能地进行简化。

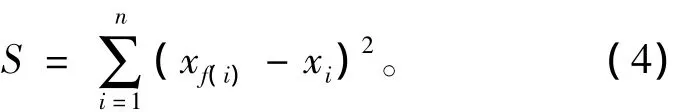

以模型计算误差的平方和S作为判断依据,对电机系统效率模型和电池组效率模型交叉项进行优化。定义S为

其中:xf(i)为模型计算值;xi为实测值;i=1,2,…,n,为试验测试的工况点,在电机模型中n为484,在电池模型中n为180。

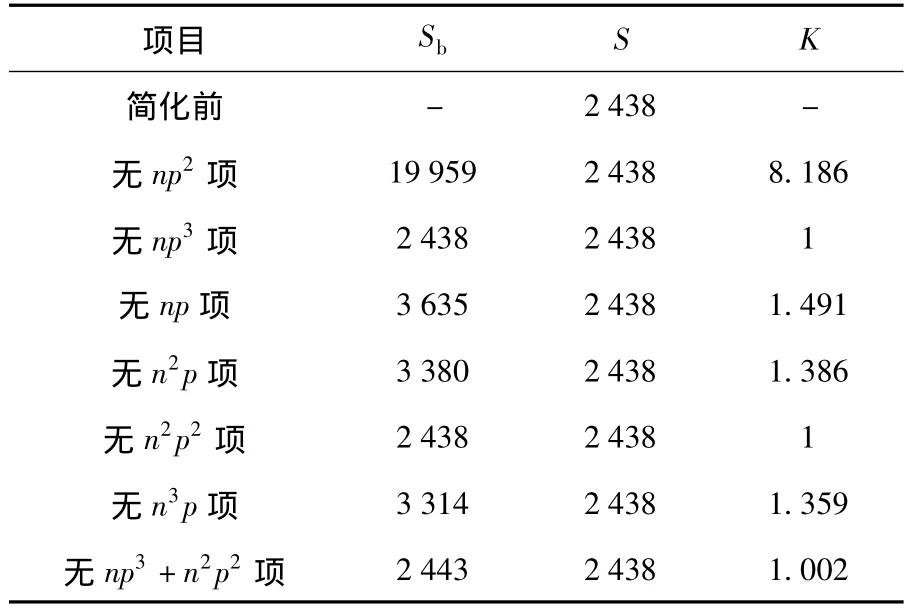

表1列出了电机系统效率模型简化结果,可见去除交叉项nP3和n2P2后,对模型的精确度影响很小。

对式(2),去除所有交叉项后,相对误差最大为1.08%,仍能准确预测电池组在不同SOC及不同放电电流下的效率。

去除影响不显著的交叉项后,可得到动力总成系统效率模型为

表1 电机系统效率模型简化结果Table 1 Simplifying of motor system’s efficiency model

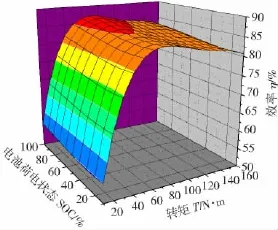

图8显示了驱动电机转速为1 200 r/min时的动力总成系统效率特性。

图8 1 200 r/min时动力总成系统效率特性Fig.8 Efficiency MAP of powertrain at 1 200 r/min

由图可见,在相同的转速及SOC下,转矩不同,则动力总成系统效率不同。基于拟合得到的式(5)所示动力总成系统效率模型,可为整车控制器控制策略的制定提供参考依据,使动力总成系统在车辆工况切换时按照最佳效率模式运行。

2.5 动力总成系统的效率优化控制

动力总成系统效率优化控制过程中,加速踏板位置通过标定,反映司机期望车速,整车控制时以车速为最终控制目标,通过调节驱动电机输出转矩,使电动汽车按照司机驾驶意图行驶[10]。

在车辆工况切换时,根据司机操作加速踏板位置及变化率得到车辆目标车速及加速度需求;将车辆当前车速行驶的滚动阻力Tf和空气阻力Tw,作为效率优化控制的转矩限值Tlimit1;根据车辆加速踏板变化率估算车辆加速阻力矩Tj,经过实车标定得到转矩限值Tlimit2,转矩优化范围为

其中:Tdem为最佳需求转矩;a为车辆加速度;c为标定系数,与踏板变化率及车速偏差相关。

在转矩优化控制时,整车控制器根据电机当前转速及电池组SOC信息,按照牛顿法[11]在转矩优化范围内依据式(5)对需求功率P寻优,其迭代公式为

按式(7)进行迭代运算,直到|Pk+1-pk|≤ε,得到需求功率pdem=pk+1,结合电机转速得到驱动转矩Tdem,并向电机系统发出控制指令,使车辆高效地达到设定工况,提高车载能源利用水平。

车辆变工况下基于动力总成系统效率的优化控制流程如图9所示。

图9 变工况效率优化算法Fig.9 Optimal control diagram at dynamic operation conditions

图9中需求转矩的寻优模块基于牛顿法通过编程构造S-函数模块实现,模块输入参数为转矩下限值、转矩上限值、电机转速及电池组SOC,输出参数为最优需求功率及动力总成系统效率。

3 动力总成系统性能仿真模型建立

3.1 动力总成系统仿真模型构建

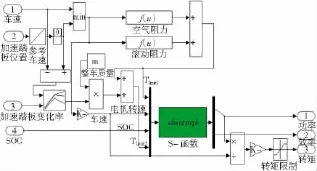

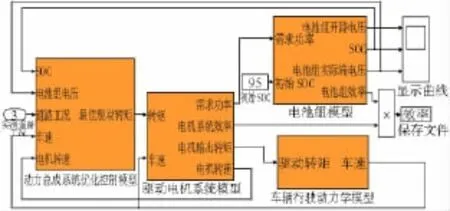

应用Matlab/Simulink建立了纯电动汽车动力总成系统仿真模型,如图10所示。模型主要包括动力总成系统优化控制模型、驱动电机系统模型、电池组模型及车辆行驶动力学模型4部分。

图10 纯电动汽车动力总成系统仿真模型Fig.10 EV powertrain′s simulation model

进行动力总成系统仿真时,以实测道路工况数据为输入,动力总成系统优化控制模型依据式(5)确定车辆工况切换时最佳的驱动转矩控制命令;驱动电机系统模型根据转矩需求、车速信息和功率限制信息,计算出电机控制转矩及转速信息,并根据式(1)计算出电机系统整体效率并输出,同时向电池组模型输出总线功率需求信号;电池组模型根据车辆功率需求及电池组当前SOC值,依据式(2)计算得到电池组放电效率并输出;车辆动力学模型根据电机系统模型传递的驱动转矩信息,输出实时车速信号。

3.2 动力总成系统仿真模型验证

为了对构建的动力总成系统仿真模型的仿真效果进行评价,从整车实测数据中选择了图11所示的一段运行工况。

图11 实测电机转速及转矩曲线Fig.11 Real curves of motor speed and torque

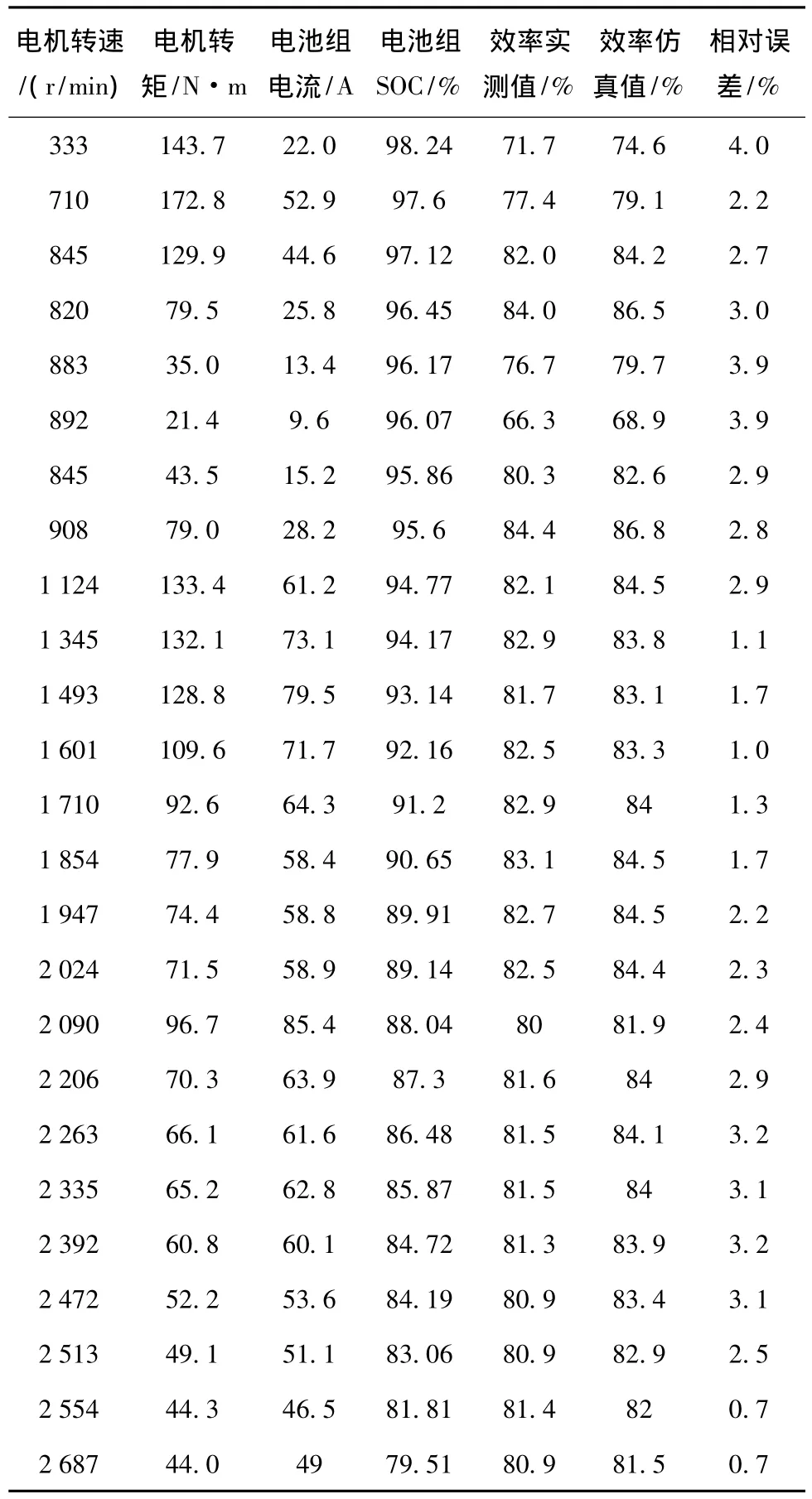

在试验台上对图11中典型工况点下的动力总成系统效率进行了测试,同时依据图10所示仿真模型计算得到了相应的效率仿真值,其对比结果如表2所示。

由表2可知,仿真结果与实测值的相对误差最大为4%,表明建立的模型能够比较真实地预测实验用动力总成系统的效率。

表2 动力总成系统效率数据表Table 2 Data table of powertrain’s efficiency

4 动力总成系统效率优化控制验证

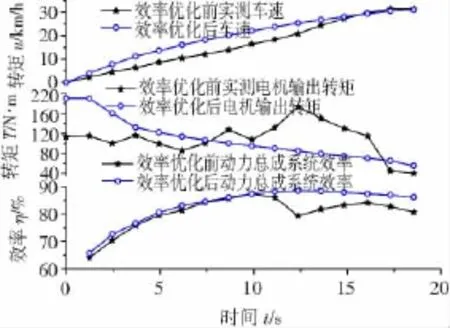

纯电动汽车变工况包括加速工况和减速工况,本文取加速工况中的典型工况:起步加速工况,对动力总成系统效率优化控制方法进行验证。电动汽车参数为:变速器传动比固定为ig=1.4;主减速比i0=4.4;车重m=3 900 kg;车轮半径r=0.294 m;驱动电机为32 kW交流异步电机;动力电池为100 Ah磷酸铁锂电池组。

初始SOC为80%,电机转速为1 200 r/min时,动力总成系统效率如图12所示,可知系统最佳效率为88.46%。

动力总成系统效率优化控制时,基于式(5)确定车辆当前转速及SOC状态下最佳需求功率,进而得到转矩限值范围内的最佳控制转矩。利用基于Infineon XC164CM开发的整车控制器对驱动电机系统发送转矩控制命令,使电力驱动系统在最佳效率模式下运行。

图12 动力总成系统效率与转矩关系Fig.12 Relationship between powertrain’s efficiency and motor torque

利用图10所示的仿真模型对试验车辆的起步加速过程进行仿真,得到优化的转矩需求值,证实了变工况条件下动力总成系统效率优化控制的可行性。在试验台上通过整车控制器发送该电机优化转矩需求,利用交流电力测功机模拟车辆道路行驶阻力,对动力总成系统进行测试。图13对比显示了优化后动力总成系统的性能参数和原车的性能参数,原车参数为车辆在实际道路行驶时测试数据。

图13 纯电动汽车起步加速过程参数对比Fig.13 Comparison of EV’s start acceleration process between new strategy and the original′s

由图可知,在保持车速变化范围及加速时间相同的情况下,驱动电机输出转矩轨迹不同,其动力总成系统效率也不相同,可见在满足驾驶舒适性的前提下,存在电机最佳输出转矩路径。图13显示了对动力总成系统进行效率优化控制后,其效率在车辆起步加速过程中较原车平均提高了3.3%,可见基于动力总成系统效率模型进行优化控制,能够提高系统工作效率。

5 结论

1)利用电机系统及电池组实测数据,确定了电机系统效率与转速及转矩之间的关系式及电池组放电效率与放电电流及SOC之间的关系式,并对交叉项进行简化后,构建了动力总成系统效率模型,提出基于效率模型的转矩优化控制方法。

2)利用Matlab/Simulink建立了纯电动汽车动力总成系统仿真模型,并基于整车实测数据对仿真模型进行了验证,仿真结果与实测值的相对误差最大为4%,表明建立的模型是有效的,能够适用于同一型号动力总成系统的纯电动汽车。

3)对纯电动汽车起步加速过程的优化结果表明,基于所建立的动力总成系统效率模型,可对车辆工况变换过程中的转矩进行优化控制,提高动力驱动系统效率。

[1] 张彩萍,张承宁,宋强.电动汽车电机驱动系统驱动工作区效率测试研究[J].微电机,2007,40(1):84-86.

ZHANG Caiping,ZHANG Chengning,SONG Qiang.Efficiency testing research on electromotor drive system working districts of electric vehicle[J].Micromotors Servo Technique,2007,40(1):84-86.

[2] 姜久春,文锋,温家鹏,等.纯电动汽车用锂离子电池的建模和模型参数识别[J].电力科学与技术学报,2010,25(1):67-74.

JIANG Jiuchun,WEN Feng,WEN Jiapeng,et al.Li- ion battery modeling and on-line model parameters identification for PEV[J].Journal of Electric Power Science and Technology,2010,25(1):67-74.

[3] MORTEZA Montazeri-Gh,AMIR Poursamad,BABAK Ghalichi.Application of genetic algorithm for optimization of control strategy in parallel hybrid electric vehicles[J].Journal of The Franklin Institute,2006,343(4 -5):420 -435.

[4] SCHOUTEN Niels J,SALMAN Mutasim A,KHEIR Naim A.Energy management strategies for parallel hybrid vehicles using fuzzy logic[J].Control Engineering Practice,2003,11(2):171-177.

[5] PEˇREZ Laura V,BOSSIO Guillermo R,MOITRE Diego,et al.Optimization of power management in an hybrid electric vehicle using dynamic programming[J].Mathematics and Computers in Simulation,2006,73(1 -4):244 -254.

[6] 张毅.纯电动轿车动力总成控制系统的研究[D].上海:上海交通大学机械与动力工程学院,2007.

[7] 胡建军,国琛,秦大同,等.驱动工况下最佳效率的电力驱动系统控制分析[J].重庆大学学报,2008,31(4):365-370.

Hu Jianjun,GUO Chen,QIN Datong,et al.Control of electrical power driving systems based on optimal efficiency under driving conditions[J].Journal of Chongqing University,2008,31(4):365-370.

[8] 王震坡,孙逢春.电动汽车能耗分配及影响因素分析[J].北京理工大学学报,2004,24(4):306 -310.

WANG Zhenpo,SUN Fengchun.Analysis of energy consumption distribution and factors of influence in electric vehicles[J].Transact- ions of Beijing Institute of Technology,2004,24(4):306-310.

[9] 张宾,林成涛,陈全世.电动汽车用LiFePO4/C锂离子蓄电池性能[J].电源技术,2008,32(2):95-98.

ZHANG Bin,LIN Chengtao,CHEN Quanshi.Performance of LiFePO4/C Li- ion battery for electric vehicle[J].Chinese Journal of Power Sources,2008,32(2):95 -98.

[10] 李斌花.纯电动汽车电机驱动系统控制策略研究[D].长沙:湖南大学机械与汽车工程学院,2005.

[11] 方世杰,綦耀光.机械优化设计[M].北京:机械工业出版社,2003:35-37.