一种新型多齿开关磁链直线电机的关键问题

2012-07-04蔡炯炯卢琴芬叶云岳

蔡炯炯, 卢琴芬, 叶云岳

(1.浙江大学电气工程学院,浙江杭州310027;2.浙江机电职业技术学院电气电子工程分院,浙江杭州310053)

0 引言

开关磁链永磁直线电机结合了直线电机与旋转开关磁链电机的优点,具有双极型磁链、高推力密度。传统的永磁直线电机[1-2]通常具有较长绕组或者具有较长永磁次极,成本较高。而开关磁链永磁直线电机可以将永磁体和线圈绕组都放置在较短的动子上,可以大大降低生产成本,特别适合长距离低成本应用[3-5]。一些新的结构设计[6-8]可以进一步提高永磁体的利用率,降低成本,且提高推力性能,但是目前这些研究的对象均为旋转电机。

本文提出了一种多齿开关磁链永磁(multitooth flux- switching linear motor,MTFSPM)直线电机,永磁体用量为常规开关磁链直线电机的一半。与常规开关磁链直线电机相比,多齿结构的开关磁链直线电机在节省永磁体之余,具有较小的齿槽力、较小的端部力波动、较大平均推力。首先示出了初步设计的多齿开关磁链直线电机,该电机与旋转多齿开关磁链电机[7]具有相同的齿槽宽度、相同电枢高度;然后就直线电机端部对电磁特性的影响及其针对性措施进行了探讨,即推导了直线电机端部开断时的电磁推力表达式及端部开端对定位力的影响,比较了3种端部辅助齿形状对参数及推力特性的影响,结果表明与内部电枢齿相同形状的端部辅助齿可以使电机得到最佳推力特性,这一规律与面贴式永磁直线电机可通过电枢长度调制抑制推力波动不同[9-12];接着就初步设计结构中,电密过高问题进行了探讨,并对多齿开关磁链电机电枢及永磁体尺寸进行了优化。与FSPM旋转电机相比,同样电枢高度及齿槽宽度下FSPM直线电机线圈槽面积偏小,导致电密过高。为了避免过多参数的变动,保持齿槽宽度参数不变,将电枢高度提高10 mm,使线圈槽面积增大到2.5倍。之后分别分析了非饱和时开关磁链直线电机推力表达式及永磁过高引起的磁路饱和对推力的影响,在此基础上进行了永磁体最佳高度的选择。进一步的分析探寻了不同轭部高度、不同气隙时,最佳永磁体高度的选择规律。

1 多齿开关磁链直线电机初步设计模型

多齿开关磁链直线电机初步设计模型如图1所示。其由三相正弦对称电流驱动,动子高17.5 mm,气隙0.5 mm,定子齿宽和动子永磁厚度均为3.6 mm,永磁体表面磁强1.23 T,水平方向磁化且相邻永磁磁化方向相反。为了在0.454 5 m/s额定速度下得到合适反电势值,保持安匝数与旋转电机[7]相同情况下,增加线圈数目到288匝/相,额定电流减小到1.85A,电机有效叠厚100 mm,有效定子齿数为19。

图1 多齿开关磁链直线电机初步设计模型Fig.1 Initial design of FSPM linear motor

2 端部齿的选择与参数优化

端部开断使得电磁系统的对称性不能完全满足,这不仅使得电机电磁推力的计算关系变得复杂,矢量控制效果变差,还增大了定位力的波动幅度。因此如何优化设计或者处理端部,从而降低系统的不对称性,在直线电机设计中很关键。与面贴式永磁直线电机不同,该电机定子不带永磁,使得端部处理规律有差异,且其多齿结构与常规开关磁链电机也有区别。针对这些特点该部分内容首先分析了端部开断对电磁推力及定位力的影响,接着比较了三种端部形式下,多齿开关磁链直线电机推力性能的差异,指出增加与电枢内部齿形状一致的辅助齿时,多齿开关磁链直线电机得到最佳推力性能。

2.1 端部开断对电磁推力的影响

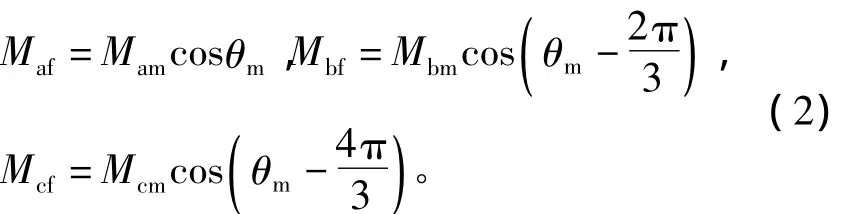

对永磁体采用等效模型,假设永磁磁场由等效电流线圈产生,则其产生磁链可写为

式中:ψmf为永磁体等效励磁线圈产生的磁链;Lmf为永磁体等效励磁电感。这个励磁线圈与三相绕组的磁耦合可分别用互感Maf、Mbf、Mcf表示,它们是位置的函数,即

其中:Mam,Mbm,Mcm为互感幅值;θm为等效效励磁线圈轴心与电枢A相线圈轴心夹角。因此线圈磁链方程可以写为

其中:ψA,ψB,ψC分别为线圈各相总磁链;LAA,LBB,LCC为定子各相绕组自感;MAB=MBA,MAC=MCA,MBC=MCB为线圈各相绕组间的互电感。

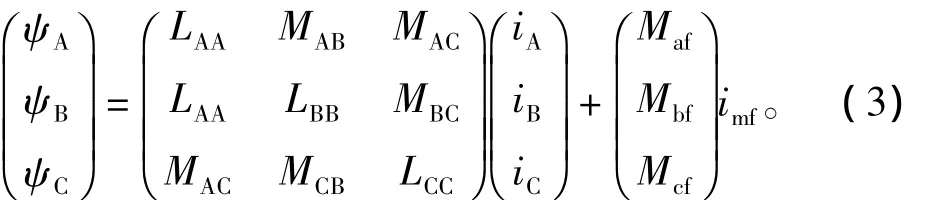

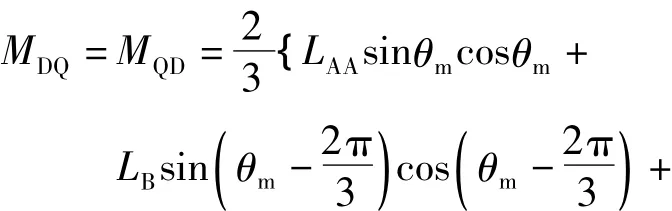

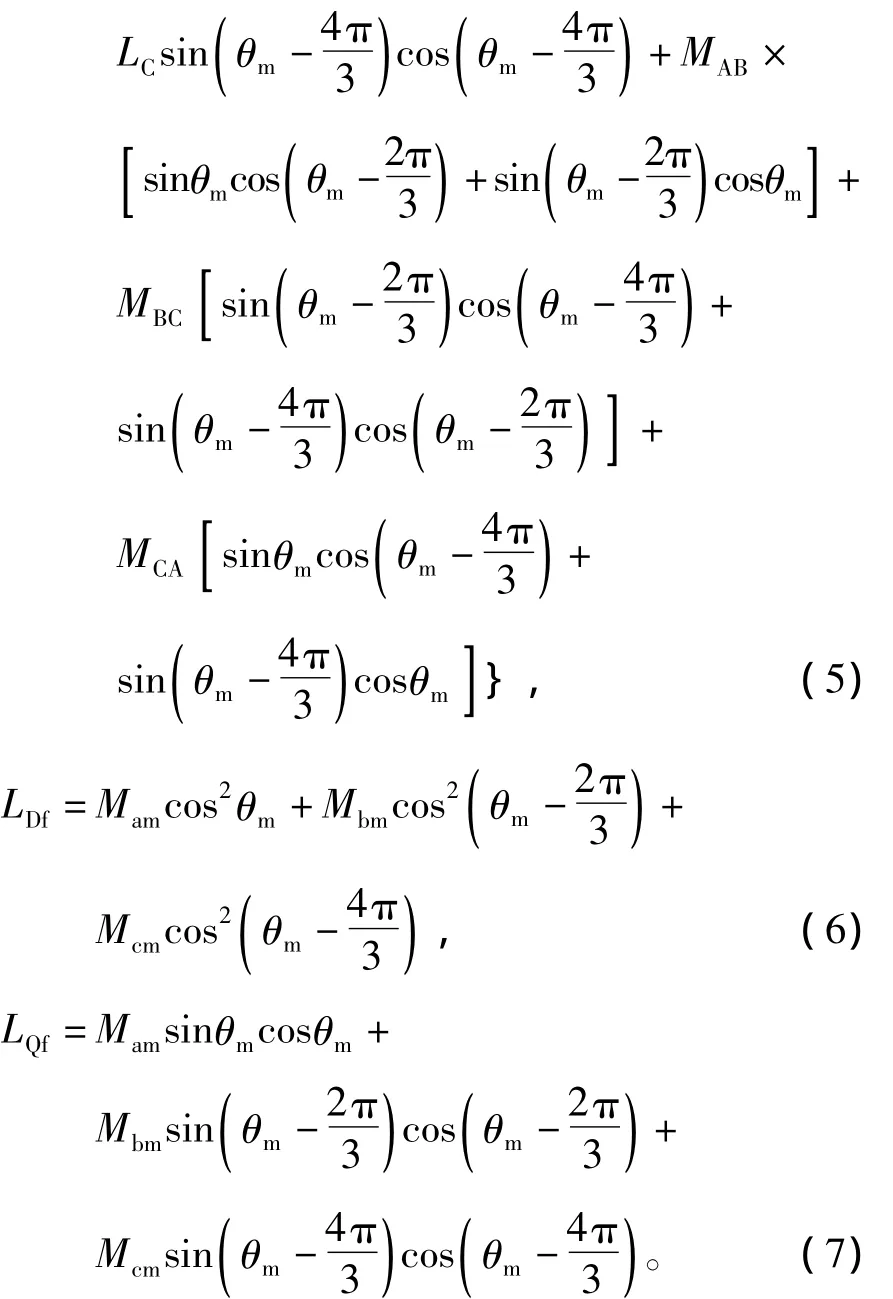

经过坐标变换,在DQ坐标系中,线圈磁链矩阵可写为

其中:LD,LQ分别代表D轴与Q轴电感;MQD=MDQ为DQ轴互电感;LDf,LQf为DQ轴激磁互电感,经过计算可知

在DQ轴坐标系中,直线电机对应的推力表达式为

将式(6)、式(7)代入式(8)可得

采用iD=0矢量控制时,

LBB≠LCC,MAB=MBA≠MAC=MCA≠MBC=MCB,使得MDQ≠0这时电磁推力表达式为式(10)。

从式(10)可以看出,由于端部开断引起三相不对称,导致iD=0矢量控制下,LDfimf<ψf即永磁激磁磁场作用减弱,还引入了DQ轴耦合电感MDQ,使得电流iQ与推力FE不是严格的线性关系。另外从式(5)、式(6)、式(7)可以看出 LDf,MDQ还是位置角 θm的函数,使得式(10)中产生与位置相关的推力波动,从式(10)中还可看出该推力波动与通入电流的幅度相关,iQ越大电磁推力波动的幅值越大。

2.2 端部开断对定位力的影响

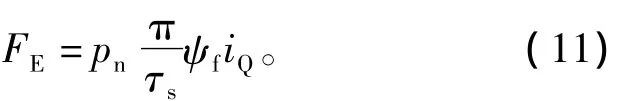

端部开断不仅影响了电磁推力,而且改变了定位力的大小及主要成因。分别对多齿开关磁链永磁直线电机周期性模型与端部开断模型进行分析,其定位力曲线如图2所示。

图2 周期性模型与端部开断模型定位力比较Fig.2 Detent force comparison for periodic model and open-end model

图2中,点线为在周期性边界条件下的定位力曲线,即不考虑端部开断时的齿槽力,其峰峰值只有9 N左右;实线为包含端部时的推力波动,其峰峰值为32 N左右。从该图可以看出,端部开断引起的定位力,比齿槽力大得多,抑制端部引起的定位力是直线电机设计的主要目标之一。

在面贴式永磁直线电机中,可以通过对电枢长度的合理选择来抑制推力波动中的主波分量。由于定子无永磁的特殊性,开关磁链直线电机电枢长度调制对推力波动抑制效果不明显,这使得端部辅助齿的形状与参数的选择格外重要。

2.3 端部辅助齿设计及其对推力特性的影响

从上面的分析可以知道,端部开断对直线电机性能有重要影响,如何处理端部,对输出的推力性能至关重要。跟据直线电机设计经验,这里对比了三种端部结构下,多齿开关磁链直线电机的电磁特性。

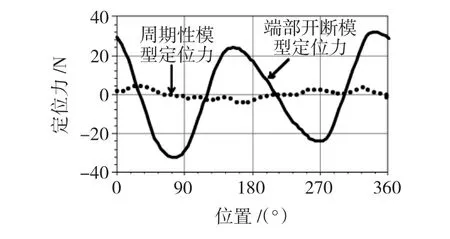

如图3所示,下面示出了3种端部形式及其磁力线分布,图3(a)为无端部辅助齿的结构及其磁力线分布,图3(b)为添加了单齿型辅助齿的结构及磁力线分布,图3(c)为添加了双齿型辅助齿的结构及磁力线分布。从3个图的对比可以看出,各图中间部分的磁力线基本相同,在端部由于磁路的差异,磁力线条数与路径均略有差异,其中,无辅助齿的端部磁力线分布与其余两种区别明显。

图3 不同端部辅助齿时磁力线分布Fig.3 Flux lines with different assistant teeth

在电路开路情况下,对3种结构的定位力进行了比较,结果如图4所示。从定位力波动来看,双辅助齿部的端部结构具有较小的推力波动,其峰峰值在35 N左右,单辅助齿结构的推力波动峰峰值约为67 N左右,而无辅助齿结构的推力波动峰峰值约为63 N。无辅助齿结构的推力波动在频次上具有2倍频特征,而带辅助齿结构的推力波动主要成分频率为基频。

图4 不同辅助齿时定位力曲线Fig.4 Detent forces with different assistant teeth

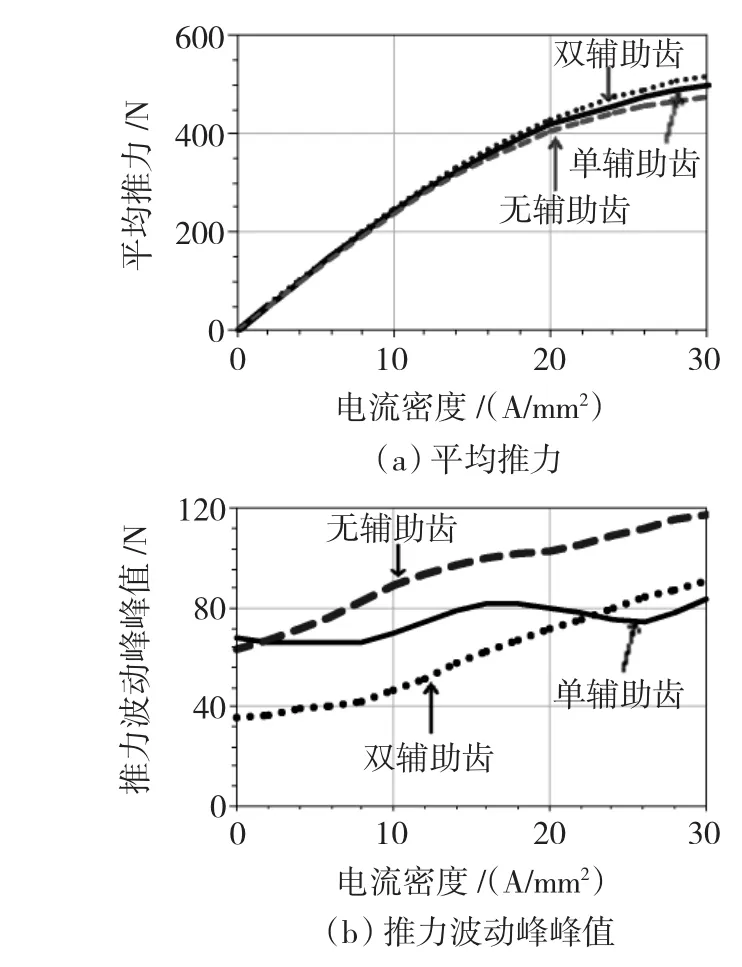

为了更全面的比较不同端部导致的直线电机性能的差异,对3种结构的带负载特性进行了比较。在50 Hz下以同步速运行,得到平均推力-电流密度关系图及推力波动峰峰值-电密关系图如图5所示。

图5(a)表明端部形式对平均推力影响甚微,在低电密阶段曲线近乎重合,在高电密阶段,双齿结构推力最大,单齿结构其次,无辅助齿结构最小。

图5(b)表明,在推力波动峰峰值这项指标上,双齿结构具有明显优势,除了在22(A/mm2)以上,单齿比双齿结构推力波动幅度小外,其他电流区域,双齿结构推力波动均最小。无辅助齿结构在带负载以后明显具有最大的推力波动幅值。

图5 不同辅助齿时推力特性曲线Fig.5 Thrust curves with different assistant teeth

综上所述,无论从定位力看,还是从平均推力或者负载下的推力波动看,当端部采用双辅助齿形状时具有较好的推力特性,又因与内部齿相同而降低制造成本。

3 电枢及永磁体高度优化设计

上述初始设计可以产生较大推力、较小推力波动。在铁心饱和前可达到300 N左右的推力,但是在达到这个推力时的电密为12.5 A/mm2左右(裸线占槽比0.5),在自然冷却条件下不可能正常持续工作。而具有相同安匝数、相同齿槽宽度的旋转电机在同样的电枢高度下,却可以仅有5 A/mm2的电密。究其原因主要是由于旋转电机电枢外径大内径小,而直线电机设计齿槽宽度仅与旋转电机内径对应,使得相应旋转电机线圈面积是直线电机的2.5倍。为了实现合理电密条件下的高推力输出,必须增加线圈槽面积。

矩形线圈面积增加,可以从高度与宽度两个方向考虑,宽度增加受极槽配合的约束强,改变齿宽需要改动几乎绝大部分参数,较方便的方法是增加线圈的高度,即保持铁心其余尺寸不变,把电枢增高10 mm,使得槽高由原来的6.8 mm到16.8 mm,增加到原来的2.5倍。在电枢高度改变之后如何调整永磁体尺寸,使得励磁效果最佳,显然非常重要。

下面内容首先分析了非饱和时FSPM直线电机推力表达式及永磁过高引起的磁路饱和对推力的影响,在此基础上进行了永磁体最佳高度的选择,之后分析了轭部高度对推力性能的影响及不同轭部高度时永磁体最佳高度的选择,最后探讨了不同气隙时最佳永磁体高度的规律。

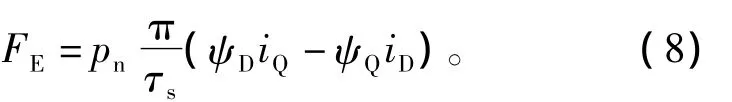

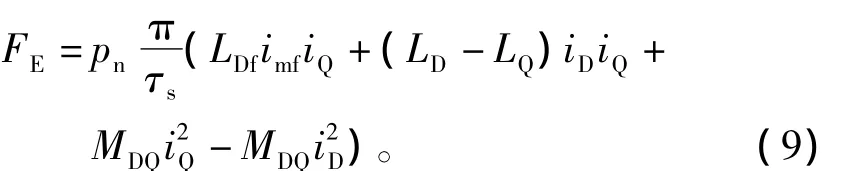

3.1 非饱和FSPM推力特性分析

在铁心非饱和,不计端部效应,对称系统下DQ坐标系下,直线电机推力计算式可写为

其中:τs为极矩;Np为极对数;ψpm为永磁磁场在线圈中交链的磁链;IQ为DQ坐标系下Q轴电流。如图1所示多齿开关磁链直线电机中,Np=Ns,其中Ns为定子齿数。则式(12)可以写为

其中Na为每相线圈匝数;φa为磁通量可表示为

其中:kw为绕组分布系数;φm为永磁体产生磁通;σ0为漏磁系数;ka为齿槽系数,其计算式为[13]

式中Nm为电枢极数,2n为电枢每极齿数,本文多齿结构n=2。从式(15)可以看出,在 n、Nm、Ns确定情况下,ka基本保持不变,绕组形式不变时kw变化亦不大,由式(14)知,此时对推力影响较大的是σ0、φm,而φm的表达式为

其中Bm、Hm、lm分别为永磁磁通密度、永磁体高度、永磁体宽度(同有效叠厚)。

因此式(12)可重写为

从式(16)可以看出,在叠厚lm固定、永磁体材料确定时,通过改变永磁体高度Hm能够增加φm,从而增加式(17)所示的推力Fe。

3.2 磁路饱和对推力特性的影响

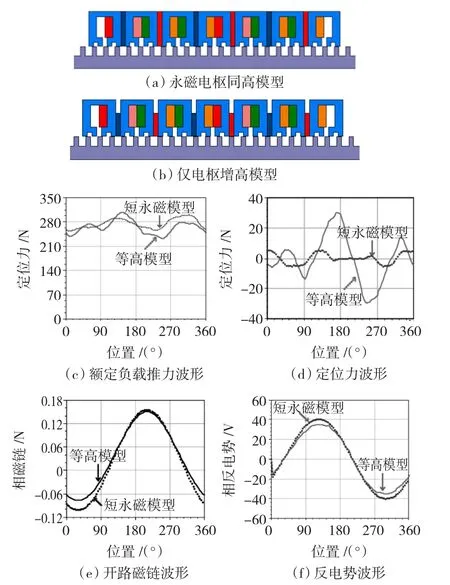

增高电枢铁心从而增加槽面积之后,若沿用惯例使永磁体与电枢同高,过多的永磁有可能会使磁路进入饱和,恶化推力性能降低效率,下面的比较证明了这一情况。图6(a)为永磁体与电枢共同增高到27.5 mm模型,图6(b)模型电枢增高到27.5 mm,永磁体保持17.5 mm高度。这两个模型负载时推力及开路时定位力分别如图6(c)、6(d)所示,图6(e)为开路磁链波形,图6(f)为反电势波形。

图6 两种改进方案比较Fig.6 Comparison of schemes with different permanent magnets

从上图6(c)可以看出电密4 A/mm2时同高方案推力平均值264.9 N,推力波动峰峰值为75.5 N;而短永磁体方案有274.8 N平均推力及45.7 N推力波动。图6(d)定位力曲线中,同高方案有59.6 N推力波动峰峰值,而短永磁方案仅10.7 N推力波动。从图6(e)、6(f)也可看出同高方案磁链及反电势较小,与式(17)描述规律不符,说明过高永磁使磁路饱和,导致性能下降。上述分析结果表明,常规FSPM思路保持永磁与电枢同高来设计本文尺寸的MTFSPM直线电机并不具有优势,在本例中该方案不但平均推力小,而且推力波动大。

3.3 永磁高度优化

非等高结构的磁力线分布如图7(a)所示,可以看出,非等高结构在相邻两个铁心模块中间,即永磁上方空隙具有漏磁。如何选择永磁体高度,能够充分利用铁心材料得到单位电流最大出力,又能使漏磁尽量小,在优化设计中非常重要。

图7 不同永磁体高度时电磁特性Fig.7 Electromagnetic characteristics with permanent magnet height

图7(b)为永磁高度-相磁链峰峰值标幺值(基准0.26 Wb)及永磁高度-推力标幺值(基准290 N)曲线,可看出在19 mm附近,永磁产生的磁链具有极值,之后永磁增加,激磁磁链并不增加,说明铁心磁路开始饱和,在21 mm推力最大,这是由于电枢电流磁场影响了永磁激磁的分布,导致实际最大推力所需永磁比最大磁链所需略高;图7(c)为永磁高度与推力波动关系,其中点线为额定负载(电密5 A/mm2)时推力波动,实线为空载开路时定位力波动幅值与永磁体高度关系,可以看出在永磁到一定高度之后,两条曲线的斜率均增加,推力波动上升加快,原因同样是饱和所致。

3.4 轭部尺寸对电磁特性的影响

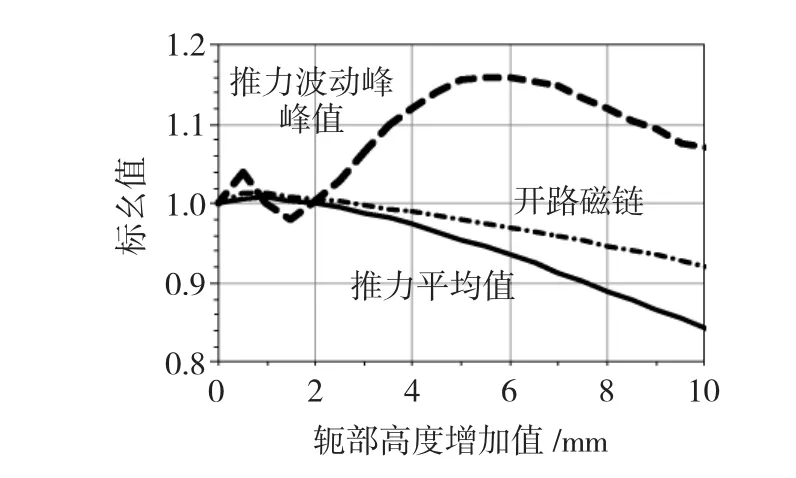

永磁体高度一定时,增加轭部厚度,MTFSPM直线电机推力特性如图8所示。其中短划线为推力波动峰峰值标幺值(基准44.85 N);点划线为开路磁链标幺值(基准为0.25 Wb);实线为平均推力标幺值(基准290 N)。从该图可看出增加轭部厚度不一定带来好处,相反不适当的轭部厚度会使推力下降,推力波动上升。主要是轭部高度增加,使相邻模块间的轭部漏磁增加,在没有额外的永磁体补充激磁磁场时,会减小有效励磁磁链,如开路磁链与轭部高度关系曲线所示。

图8 轭部高度对电机性能的影响Fig.8 Motor characteristics with height of yoke

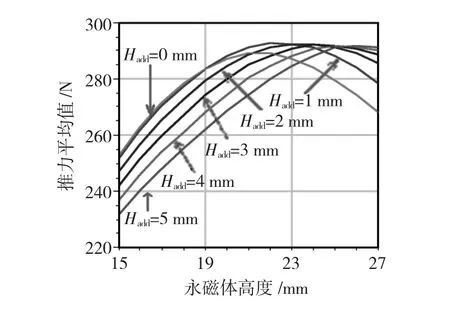

对不同轭部高度的模型进行最佳永磁体高度计算,结果如图9所示,其中Hadd为轭部增加量,可以看到过高或者过低的轭部高度对高效、大推力设计均不利。过小的厄部高度显然会使磁路过早饱和,难以达到较大推力。轭部过高时为了得到最大出力,所需要的永磁体高度也要适当增加,补充了激磁磁链之后,不同轭部厚度时的输出推力比较接近。这一结果与式(17)的分析吻合,轭部增加,会使得漏磁系数σ0增加,为了维持出力Fe不变,必须增加永磁高度Hm。

图9 轭部高度与最佳永磁高度关系Fig.9 Optimal permanent magnets height with yoke height

3.5 气隙高度对电磁特性的影响

图10 不同气隙时永磁高度与磁链、推力关系Fig.10 Permanent magnets height-flux linkage and Permanent magnets height-thrust with gaps

对不同气隙时,永磁体高度与推力关系、永磁体高度与开路磁链关系进行了计算,结果如图10所示。从图10(a)可以看出随着气隙δ增加,达到最大磁链所需的永磁体高度也随之增加,但是能达到的最大磁链值却随之减小,从图10(b)可以看出,推力值的变化也有类似的规律性,即随着气隙增加,达到最大推力所需永磁体高度随之增加,但是能达到的最大推力却随之减小。

4 结论

本文提出了一种新型结构多齿开关磁链直线电机,探讨了其端部辅助齿设计及电枢与永磁体优化的理论依据及设计结果,并分析了参数选择的规律性。

结果表明,辅助齿与电枢内部齿形状相同时具有最小推力波动,这也给加工提供了方便;在相同齿槽宽度下,为了获得同样的线圈面积,直线电机电枢需要比旋转电机高的尺寸,而且在电枢增高后,永磁体高度不必一直与电枢保持同高,通过模型推算或者数值计算可获得的最优永磁高度,本设计中27.5 mm电枢高度,永磁体21 mm高度左右时,电机具有最大单位电流输出推力,同时具有较小的推力波动;进一步分析表明,增高轭部厚度需要同时适当增加永磁高度,以弥补顶部漏磁,使电机最大出力维持不变;随着气隙增加,达到最大推力所需永磁体高度随之增加,但是能达到的最大推力却随之减小。

[1] 叶云岳.直线电机原理与应用[M].北京:机械工业出版社,2000:13-41.

[2] GIERAS J F,PIECH Z J.Linear synchronous motors:transportation and automation systems[M].Boca Raton:CRC Press LLC,2000:4-18.

[3] ZHU Ziqiang,CHEN Xin,CHEN Jintao,et al.Novel linear flux switching permanent magnet machines[C]//Int.Conf.on Electrical Machines and Systems.Oct.17 - 20,2008,Wuhan,China.2008:2948-2953.

[4] WANG J,WANG W,Clark R,et al.A tubular flux- switching permanent magnet machine [J].Journal of Applied Physics,2008,103(7):105-108.

[5] WANG Canfei,SHEN J X,WANG Liangliang,et al.A novel permanent magnet flux-switching linear motor[C]//Proc.4th IET Conf.on Power Electronics,Machines and Drives(PEMD’2008).York:Apr.2-4,2008:116-119.

[6] THOMAS A S,Zhu Ziqiang,OWEN R L,et al.Fault tolerant flux switching PM brushless AC machines[J].IEEE Transactions on Industrial Application,2009,45(6):1971 -1981.

[7] Zhu Ziqiang,CHEN Jintao,PANG Y,et al.Analysis of a Novel Multi-Tooth Flux-Switching PM Brushless AC Machine for High Torque Direct-Drive Applications[J].IEEE Transactions on Magnetics,2008,44(11):4313 -4316.

[8] HOANG E,LECRIVAIN M,GABS M.A new structure of a switching flux synchronous polyphased machine with hybrid excitation[C]//In Proc.Eur.Conf.Power Electron.Appl.Sep.2-7,2007,Aalborg:1 -8.

[9] Yoshimura T,KIM H J,WATADA M,et al.Analysis of the Reduction of Detent Force in a Permanent Magnet Linear Synchronous Motor[J].IEEE Transactions on Magnetics,1995,31(6),3728-3730.

[10] LIM K C,WOO J K,KANG G H,et al.Detent force minimization techniques in permanent magnet linear synchronous motors[J].IEEE Transactions on Magnetics,2002,38(2):1157-1160.

[11] ZHU Yuwu,LEE Sanggun.Investigation of auxiliary poles design criteria on reduction of end effect of detent force for PMLSM[J].IEEE Transactions on Magnetics,2009,45(6):2863 -2866.

[12] INOUE M,SATO K.An approach to a suitable stator length for minimizing the detent force of permanent magnet linear synchronous motors[J].IEEE Transactions on Magnetics,2000,36(1):1890-1893.

[13] CHEN Jintao,ZHU Ziqiang,HOWE D.Stator and rotor pole combinations for multi-tooth flux-switching permanent-magnet brushless AC machines[J].IEEE Transactions on Magnetics,2008,44(12):4659-4667.