低成本两相步进正弦细分驱动器的设计

2012-07-04黄勤陆

肖 甘,黄勤陆

(成都纺织高等专科学校,成都 611731)

0 引言

在自动化控制上,步进电机的转动频率、步进数受步进脉冲控制,所以步进电机在许多应用场合特别是开环控制系统中得到了应用广泛,即使在高精度要求的闭环控制场合下,仍可以通过更改步进电机的驱动方式,提升步进电机的步进分辨率和增强转动的平稳性,满足系统指标要求。最流行的驱动方法就是采用正弦细分步进驱动方式,将传统的一个步进分成了N份,且步进电机的一个相电流按正弦波方式变化,另一个相电流按余弦波方式,根据力的矢量合成,每一小步的力距都是恒定不变的,不会因为细分而影响电机性能。如常用32细分的控制器驱动1.8°的步进电机,传统驱动方式步进电机转动一圈360°需要200个脉冲,通过细分后转动一圈需要6400个脉冲,一个脉冲信号对应电机转动0.05625°,这就大大提高了步进电机的控制精度。

我们在自动水晶磨床控制设备的开发过程中,试验产品采用外购的国外品牌的两相步进驱动器。外购的产品价格较高,性能优良,批量生产就超出自动水晶磨床电气设备的成本预算范围。由于外购产品是通用控制器,满足多场合应用下的兼容设计,主要是由DSP、FPGA等高端控制器加外围电路设计而成,加上高压系统中要求的隔离设计,所以整体成本较高,在实际应用中许多功能也没有用上。我们发现通用的步进电机控制芯片不支持细分驱动,达不到控制精度的要求,故在查阅相关资料分析步进电机正弦细分驱动器的工作原理之后,提出了一款以AVR单片机为控制器的低成本两相步进正弦细分驱动器的设计方案,既能满足控制精度要求,又控制了成本。

1 系统设计

为了低成本实现驱动器的功能和指标要求,器件上尽量选择通用器件,且尽量考虑用软件替代硬件。系统由AVR单片机小系统构成的主控电路、DAC0832波形发生器、相电流采样电路、LM393比较器、高频信号发生器、斩波器、IR2104和IRF540组成的全桥驱动电路等构成。步进控制器原理框图如图1所示。

图1 步进控制器原理框图

本方案的设计思路是通过单片机ATMEGA8为控制核心,根据外部输入的步进脉冲信号,按设定的细分数产生正、余弦波数字信号和周期环形步进脉冲时序。DAC0832有两路输出:一路产生正弦波步进基准电压;另一路产生余弦波步进基准电压,基准电压与步进电机相电流进行比较控制斩波器高频脉冲的通断,驱动IR2104和IRF540组成的全桥驱动器,使步进电机相两端产生脉冲式的相电压,从而使步进电机的相电流按设定的正弦、余弦方式变化,这样步进电机原来的周期环形脉冲“一大步”被划分成了“N个小步”,使的电机运行更加平稳,控制精度更高。

1.1 控制器

控制器选用ATMEL公司的改进型AVR系列低端8位ATMEGA8单片机,该单片机具有丰富的IO管脚数,内带8K的FLASH,1K的SRAM,先进的RISC结构使得16MHz时钟下的性能可以达到16MMIPS,打破了传统51单片机无法对响应速度的高要求,使得在满足系统转速要求的同时,仍能使步进细分数精度高达32细分。

控制器外围电路主要由PT7M7810LT构成的复位电路、16MHz晶体构成的时钟电路、外部光耦隔离输入电路等。ATMEGA8内带上电复位电路和看门狗电路,但为了满足工业应用现场环境,仍在外部增加了复位电路,看门狗电路使用ATMEGA8内部自带的。为了尽可能的提升单片机的运行速度,满足波形发生的点数和速度要求,晶体使用最高频率16MHz。外部输入的脉冲信号、正反转信号、脱机信号经过TLP512-4光耦隔离,74HC14整形后送入单片机IO端口。

控制器主要完成外部输入设置状态的检测和根据外部输入脉冲的频率产生同步步进脉冲和正弦余弦波数字信号,步进脉冲或上斩波信号作为全桥驱动器的开关信号,正弦余弦波数字信号送入DAC0832产生正弦波,TL084负责将DAC0832的电流信号变换成电压信号和极性变换。控制器主电路设计图如图2所示,因篇幅限制,图2只显示了一路波形发生电路。

正、余弦波数字信号是预先根据公式计算生成,如32细分的公式为:

其中u取DAC0832满量程数字255,计算出来的数值有负值,而实际的驱动器相电流都是为正值,所以通过公式计算出来的负数要取绝对值。使用Protues仿真的正弦和余弦波形如图3所示。

为了保证力矩和转动平稳,周期环形步进脉冲时序选取双相激励方式,每次有两相绕组通电。

1.2 相电流采样

图2 步进控制器设计图

图3 正弦和余弦波仿真图

设计要求驱动器的相电流最大值为5A,根据公式U=I×R,欧姆级别的取样电阻会造成相电压的不足,为了避免采样电阻产生过高的压降和能量的过多消耗,取样电阻只能选择毫欧级别的电阻,然而这类电阻的温度系数不好控制,制造成本相对较高,市场上也不容易购买,故选用康铜丝作为采样电阻,规格为0.608欧姆/每米,根据放大比例和后端比较电压范围,取康铜丝32mm作为采样电阻,实际计算时需要减去焊在印制板上的两端各1mm,得到的电阻值为18.24毫欧,以免不准确的取样电阻值影响整机电流的大小。

1.3 高频斩波脉冲发生器

产生高频信号有许多方案可选,可以用阻容三极管等分立元件搭,也可以用专业的信号发生集成电路搭,在性能和价格上各有千秋,但其中最简单经济的方案是采用成熟的NEC555集成芯片,产生频率为40KHz、占空比为50%的高频方波信号,阻容器件参数根据频率要求按公式计算后确定。

1.4 相电流处理与斩波器

采样电流经过康铜丝电阻变换成电压,此时的电压含有较多的高频成分,必须先经过低通滤波器滤去高频分量,然后在按一定的比例放大,再送入LM393与基准的正弦波电压进行比较。由74HC74组成的斩波器工作原理为,当相电流小于基准正弦波电压时,继续开通脉冲电压给相线圈充电,电流变大,当电流大于基准正弦波电压时,关闭高频脉冲电压,相电流减少,当相电流小于基准时,再一次打开高频脉冲电压,这样步进电机相电流的变化会按设定的正弦波电压形式而变化,另一相电流按余弦波形式而变化。

1.5 驱动部分

电机驱动需满足正反转和相电流采样,典型的驱动电路为H桥,因电路结构组成形似H而得名。双臂器件可以选择大功率三极管、功率型MOSFET管、IGBT等,组成方式可以为N与P配对或都为N型,此处选用IR公司的功率型场管和专用半桥驱动集成电路构成。

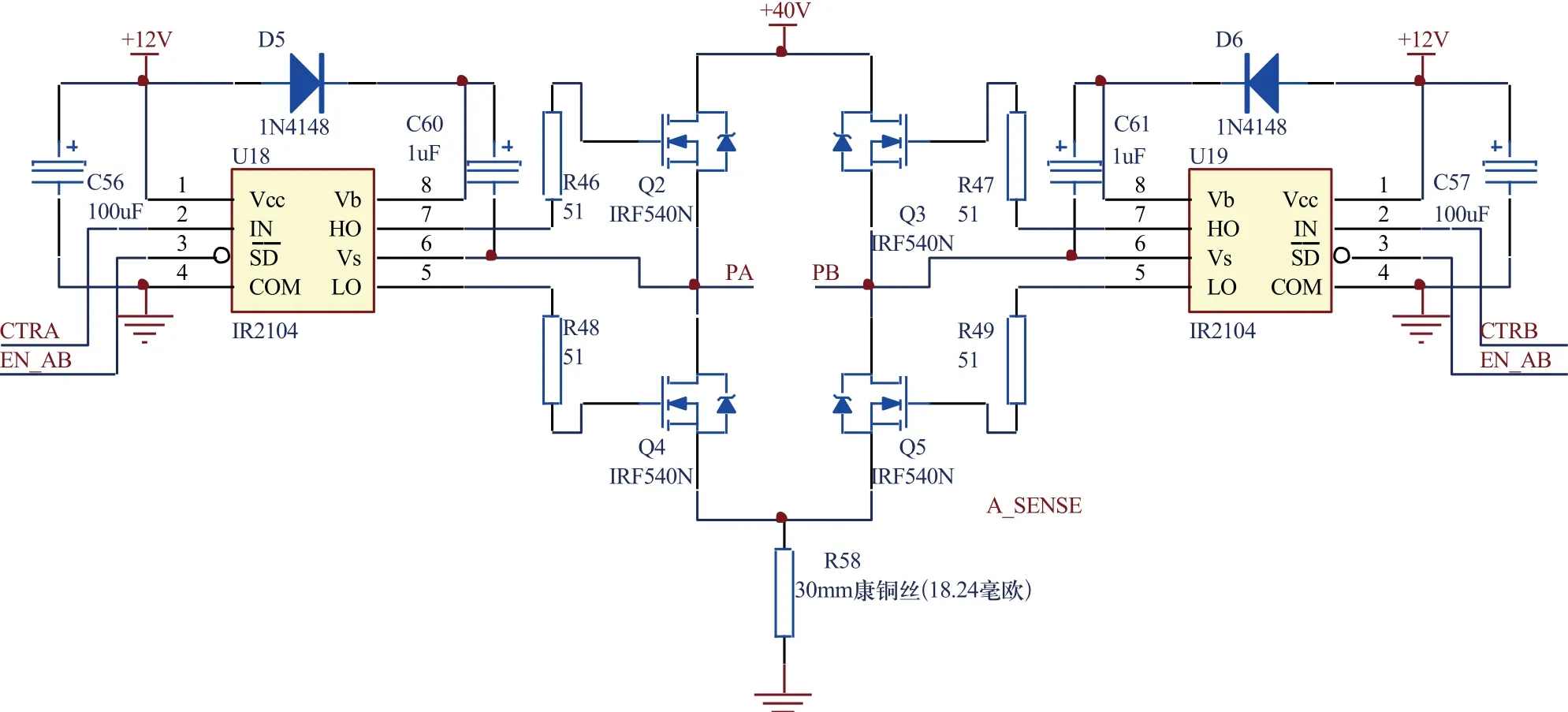

图4 驱动电路设计图

功率型MOSFET管选用常见的IRF540N,其特点是内带保护二极管、大电流(30A)、较高的反向耐压(100V)和低导通电阻(0.077Ω)。应用在最大5A的工作电流和100V反向耐压电路中可以有较高冗余度,保证了驱动部分的工作可靠性。

专用半桥驱动集成电路选用IR2104,IR2104是IR公司专门为功率型MOSFET 和IGBT设计的高压高速驱动器,可直接被TTL电平驱动,悬浮的自举通道设计可容忍+600V的电压,可以用于驱动高边N型功率MOSFET,组成的电路图如图4所示。

为了保证H桥电路工作稳定和提高其转换速度,IR2104周边的自举二极管应选用高速开关管或者肖特基快恢复二极管,自举电容选用漏电流小的钽电解电容,限流电阻选择51欧姆即可。为了进一步减少电机运行过程中的反向电动势对MOSFET管造成的损伤,还需要在相线上增加一对肖特基快恢复二极管,上拉到电源和下拉到地,提供续流的同时消除反向电动势。

即便是选择的MOSFET管,导通电阻很低,但为了保证驱动器能不间断工作仍能表现出优异的性能,防止高热导致MOSFET管的损坏,所以要在MOSFET管上加装散热器,散热器的形状和大小可根据驱动器外形设计和MOSFET管的温升决定,样机还通过了严格的高温高湿试验,验证了电路散热效果和工作的稳定。

2 结束语

本驱动器包含数字信号、模拟信号、微弱的电流采样信号、步进电机运行的高压大电流,而且控制电路和电机驱动电路共用同一组电源,所以在PCB布局和布线上需要特别注意,布局上除了按功能布置外,还要注意模拟部分和数字部分分开;微弱信号远离高压大电流信号,布线上要微弱信号部门要用地做隔离保护;控制部分和驱动部分的地要最后一点共地,从而避免电机运行时的大电流,干扰控制电路的工作。另外在设计更大规格的驱动器时,这样的处理方式仍不能满足系统正常工作要求,还需要做隔离处理,控制部分的电源可以通过隔离型DC/DC进行隔离,数字控制信号可以通过高速光耦进行隔离,模拟信号可以先转换成脉冲再通过光耦进行隔离,这样才能确保步进电机运行过程中,不会干扰控制电路的正常工作,不会出现骤停,正反转、丢步等紊乱现象。

经过测试,本两相步进正弦细分驱动器驱动的两相步进电机、加减速平稳、不丢步、不失步,已成功运用在了自动水晶磨床设备上,在满足了精度要求同事,又更好的满足了设备的低成本要求。

[1] ATmega8 Datasheet 数据手册[M].2004.

[2] 李恩光.机电伺服控制技术[M].沈阳: 东华大学出版社,2003.

[3] 应用指南AN-978[M].请参见http://www.irf.com/technicalinfo/appnotes/an-978.pdf.