三河电厂GGH 堵塞分析及治理

2012-07-02魏书洲温武斌张国新蔡向东田长河

魏书洲,温武斌,张国新,蔡向东,田长河

(1.三河发电有限责任公司,河北 三河065201;2.中电投赤峰热电厂,辽宁 赤峰024000)

0 引言

随着国家对环保要求越来越严,更多的火力发电机组设置了烟气脱硫装置,据国家环保部门统计,截止到2010年,全国火电机组脱硫装机容量达到5.78亿kW,占全部火电机组比例的82.6%。

烟气换热器(Gas Gas Heater),简称GGH,是脱硫系统中的主要装置之一,采用两分仓容克式烟气加热技术,实现原烟气和净烟气换热。使净烟气温度从50℃左右上升到80℃左右,以减少对下游设备的腐蚀,提高烟囱排气的抬升高度,降低污染物落地含量,防止石膏雨的发生。同时将原烟气温度从120℃左右降低到90℃左右,以防止烟温过高对吸收塔防腐层、除雾器元件等设备的损坏,同时降低脱硫系统工艺水的消耗。

国内初期建设的电厂湿法烟气脱硫装置,大部分均安装了烟气换热器(GGH)。实践证明,设置GGH的脱硫装置,系统投入率远远低于未设置GGH的脱硫系统,主要原因在于GGH堵塞,脱硫系统烟气阻力增加。本文将结合三河电厂脱硫装置GGH,对堵塞原因及治理措施进行分析和探讨。

1 设备简介

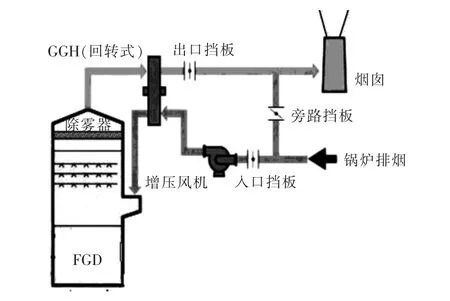

三河电厂一期脱硫属于改造项目,在原有2×350MW燃煤机组上加装2套石灰石—石膏湿法烟气脱硫系统,如下图1所示。

图1 脱硫系统图

主体工程采用德国比晓夫喷淋塔,一炉一塔,分别设有增压风机和GGH,锅炉尾部烟气通过增压风机后进入GGH原烟气侧,经GGH降温后进入吸收塔,脱硫后的烟气由GGH净烟气侧经GGH升温后通过烟囱排向大气。GGH使用上海锅炉厂设计生产的30.5-V-450型两分仓回转式烟气加热器。1#、2#机组脱硫系统分别于2007年6月和7月正式投入运行。

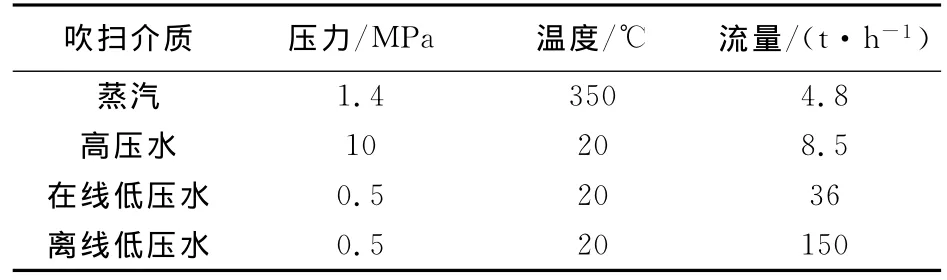

GGH配套2套克莱德贝尔格曼PS-AL型半伸缩式双介质吹灰器,工作介质为低压水、蒸汽和高压水,日常运行采用蒸汽和高压水冲洗,配套在线和离线低压水冲洗。吹灰器布置在原烟气侧,动作原理为前进间歇式后退直动式,蒸汽和在线低压水共用一支枪管,高压水用一支枪管,2支枪管同时进退。配套一台WOMA-DALONG 752-P45型高压柱塞泵提供冲洗用高压水,低压水源来自工艺水系统,吹扫用蒸汽来自锅炉侧吹灰蒸汽系统,引自空预器吹灰母管处。吹扫介质参数如表1所示。

表1 清洁装置主要参数

2 运行情况

1#、2#机组脱硫投产以后,GGH按设计吹灰频率运行,差压一直呈上升趋势,蒸汽吹扫前后GGH压差无变化,一个月后,差压达到1500Pa,开始使用高压水冲洗,差压降低比较明显,到后来高压水冲洗效果亦不明显,只好停机进行离线高压水冲洗,压力为400Bar。

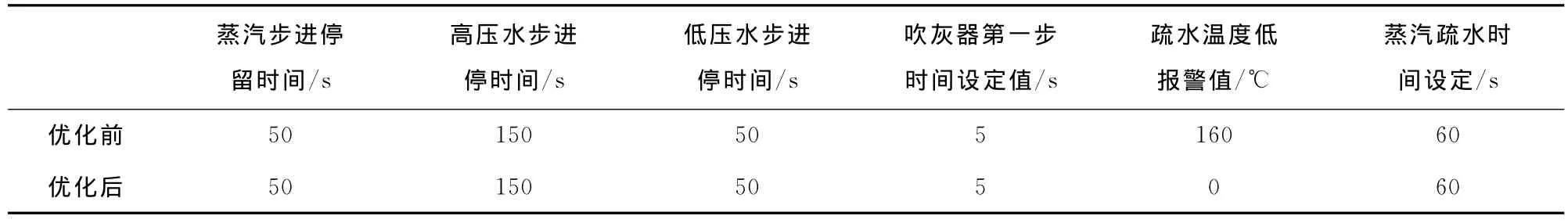

为解决GGH换热元件堵塞问题,于2008年对GGH清洁装置运行方式进行了优化。提高了在线高压水冲洗的频率,同时对吹灰器的运行参数都进行了调整,调整情况如表2所示。

表2 GGH换热元件清洁装置运行优化情况

导流板、在吸收塔入口加装挡浆檐等等。这些措施和方案的实施,从一定程度上保证了脱硫系统的运行,但是并没有使换热元件结垢情况得到有效控制,GGH差压依然居高不下,增压风机和引风机长期高电流运行,严重时影响炉膛负压控制,需要定期将脱硫系统停运进行离线冲洗(平均每2~3个月要进行1次离线冲洗,严重时每月离线冲洗1次),使脱硫系统投运率大打折扣。期间也尝试过对部分换热元件进行拆除,但是拆除后并没有使差压得到有效控制,基于下游设备尤其是烟囱的防腐考虑,最终对拆除的换热元件进行了回装。

经过化学清洗和反复离线高压水冲洗(600Bar压力),加上在线高压水冲洗的作用(为提高冲洗效果,2010年更换了400Bar在线高压冲洗水泵),换热元件表面搪瓷损坏,元件腐蚀严重,部分元件已经丧失了烟气流通和换热能力。为保证脱硫系统的安全运行,2011年对2#机组的GGH进行了重大技改,更换了整套大通道换热元件。

3 问题产生原因分析和再治理

通过对以上治理工作的总结,为保证新的换热元件不再重蹈覆辙,专业人员在对GGH在线清洁系统进行深入分析时发现,GGH吹扫蒸汽系统在就地位置没有压力和温度测点,以往蒸汽吹灰参数的设定,通过汽源处的压力P2,根据管路压损ΔP计算得出P=P2-ΔP。但是通过实地检测,管路压力温度损失远远大于理论计算值,经拆卸管道保温发现,在蒸汽管路上有一个过滤减压阀,此阀门在基建移交的说明书和图纸中没有记录,导致长期以来GGH蒸汽吹扫压力和温度偏低。发现此问题后,马上对1#、2#机组GGH蒸汽管路上的过滤减压阀进行了拆除,并在吹灰器就地位置加装压力表和温度计,如图2所示,对蒸汽吹扫参数进行调整,使就地压力达到设计压力(温度偏低,最高270℃),并按照设计的吹扫频率进行吹扫。

图2 GGH清洗装置蒸汽系统示意图

通过对吹扫蒸汽参数进行调整,表3所示。2#GGH更换换热元件后,运行2个月差压一直保持在设计值运行(单侧差压在400Pa以内),1#GGH满负荷时单侧差压从1 400Pa降低到900Pa并保持稳中有降的趋势,增压风机和引风机电流下降30A,引风机从调整前一高一低到调整后双低运行,节能效果显著。值得一提的是,1#GGH由于换热元件损坏较多,部分换热元件已经失去了流通能力,因此差压再下降的潜力受到限制。

表3 吹灰参数优化情况

4 经验总结

通过对三河电厂1#、2#GGH换热元件堵塞治理过程,总结出如下经验:

(1)GGH堵塞治理,控制吹灰是关键。当前GGH吹灰介质主要有蒸汽和压缩空气2种,蒸汽吹扫效果明显优于压缩空气。一是因为蒸汽可以得到较高的压力,二是因为蒸汽吹扫除了压力作用外,另一个不可忽视的作用,就是通过高温对换热元件和灰垢加热,利用灰垢和换热元件的热膨胀之差,使灰垢松动脱落。因此,蒸汽吹扫温度和压力同样重要,蒸汽温度过低,不但不能达到预想的吹灰效果,还可能造成蒸汽带水,对换热元件造成巨大的冲刷和损坏。

(2)高压水冲洗只能作为控制差压的辅助手段,而不能作为一种常规手段使用,过于频繁的高压水冲洗,不但不能有效控制GGH差压,反而使换热元件表面搪瓷遭到破坏,加剧了换热元件表面结垢。在不得不使用高压水冲洗的时候,也不要将压力调的太高,一般控制在100~150Bar。

(3)在GGH差压控制中,吸收塔运行参数控制不可忽视,要合理地控制吸收塔pH值和浆液密度。一般建议密度控制在1 080~1 120kg/m3,pH值控制在5.0~5.5之间比较适宜,pH值和密度过高会加剧下游设备的结垢。

(4)脱硫废水的正常排放对GGH堵塞治理也起着至关重要的作用,废水排放不及时,系统内的酸不溶物等惰性物质累积,引起吸收塔浆液起泡,造成虚假液位,严重时泡沫沿原烟道流入GGH,造成换热元件结垢。

(5)要控制好吸收塔的氧化效果,浆液中亚硫酸盐的氧化率在15%~90%的区间,浆液容易发生结垢,目前的湿法脱硫系统多为强制氧化,因此要保证吸收塔氧化系统可靠运行,保证氧化率达到90%以上,从而减少吸收塔下游设备的结垢。

5 结语

(1)选择合适的吹灰介质,可使GGH差压控制事半功倍,鉴于蒸汽吹扫效果明显优于压缩空气,因此建议新建脱硫系统GGH清洁装置选择蒸汽+高压水运行方式,但高压水只作为辅助手段,不可多用。

(2)蒸汽吹扫一定要保证足够高的压力和温度(一般为1.2~1.4MPa,320~350℃)。

(3)合适的pH值、浆液密度、良好的氧化效果和正常的废水排放,对GGH差压控制都至关重要。

[1]潘卫国,豆斌林,李红星,等.影响石灰石湿法烟气脱硫系统运行的几个关键问题的探讨[J].上海电力学院学报,2006,22(3):201-212.

[2]朱宝山.燃煤锅炉大气污染物净化技术手册[M].北京:中国电力出版社,2006.

[3]曾庭华,杨华,马斌,等.湿法烟气脱硫系统的安全性及优化[M].北京:中国电力出版社,2004.

[4]阎维平,刘忠,王春波,等.电站燃煤锅炉石灰石湿法烟气脱硫装置运行与控制[M].北京:中国电力出版社,2005.

[5]禾志强,祁利明.石灰石—石膏法脱硫系统GGH堵塞解决措施[J].电站系统工程,2009,25(5):18-20.

[6]魏书洲,刘海龙,温卫嘉.三河电厂脱硫系统GGH堵塞及治理[J].电力科技与环保,2011,27(5):41-42.