工地制造转轮主要工艺技术方案的综述

2012-07-02王国海

王 国 海

(水力发电设备国家重点实验室,哈尔滨 150040)

前言

转轮是混流式水轮机的重要部件,它的生产制造也是水轮机生产中的关键环节。通常情况下,大型混流式转轮的生产制造都在生产制造厂内完成。因此,无论是焊接还是机加工,从第一道加工工序开始到所有工序结束,使用的都是专用的制造设备,这样转轮的制造质量可以得到很好的保证。但随着运输问题的出现,转轮需要在电站工地现场制造,所使用的都是一些非标准设备,甚至是简易的制造装备,因此如何保证转轮的制造质量,是一个必须充分考虑的问题。哈电公司为了适应生产制造发展的需要,近年来集中在国内景洪、构皮滩、龙头石三个电站同时开展了该方面的研究。通过对三个电站工地生产制造转轮过程的跟踪,总结出了一套工地制造整体转轮的方法。一个转轮的生产制造从焊接开始、到机加工、到最后合格产出要经过多道工序。这些需要做大量的工作,其中包括相关部件、相关设备的准备、相关工艺流程的制定。一切妥当后,开始实施、检验、完善。由于转轮生产的每一个环节都直接影响着转轮制造的内在质量,因此技术人员必须充分考虑各种因素,针对不同的环境,采用不同的方法以更好地适应工地制造转轮的需要。

1 主要制造工艺技术及方案选择

由于工地制造转轮的特殊性和局限性,因此选择什么样的工艺方式去实现转轮制造过程中的技术要求,就显得尤为重要。

1.1 转轮的结构形式

通常转轮主要由三大部件构成:上冠、下环和叶片。采用焊接的方式把三者结合为一体形成一个完整的转轮。

1.1.1 整体制造,分瓣运输

为解决整体转轮运输的问题,早期曾采用在工厂内制造出整体的转轮,然后通过不同形式的分割,使转轮变成可以运输的两瓣,运到工地后,再重新把合和焊接,还原成完整的转轮(如图1所示)。这种分瓣式制造转轮的方式,解决了工地不需要进行机械加工的问题但也带来了新的问题:工地焊接所产生的局部变形会影响转轮的制造精度,最终影响其水力性能;同时,局部焊接的应力也可能会在长期运行中产生一些意想不到的问题。尽管在工地焊接后,加工的转轮也采取了相应的局部退火处理,但不锈钢转轮的退火处理是比较复杂的一个变化过程。所以,这种分瓣式现场制造转轮的方案实际应用得很少,也没有被广泛采用。

1.1.2 单件运输,工地组焊

单件运输,工地组焊,这是目前比较常用的一种现场制造转轮的方案。

图1 岩滩转轮分瓣示意图

(1)转轮的三大部件运到工地后,在工地装焊。利用工地的条件,按照转轮在工厂内制造的工序进行装焊。一种组装方式是上冠倒置,把叶片按照分布线,均匀分布,量好开口以及进出水边的位置,再扣上下环;另一种方式是把上冠倒置后,再把下环也摆放在空间相应的位置,再往里插叶片。组装尺寸检查合格后开始施焊完成整体转轮的焊接。

(2)既使是采用单件运输,部件也有超限的情况。在这种情况下,就会把超限部件分成两部分,一般常见于下环部件,通常会把下环分成几半运到工地,然后再组焊成整圆后加工,但这会增加工地制造难度和延长制造工期。个别情况下,上冠也可能会分成两瓣运输,再到工地组焊成整体。下环或上冠组焊加工后,再与叶片组焊成整体转轮。

1.2 起重方式的选择

工地制造转轮,一个比较突出的问题就是如此重的部件,如何在制做的过程中完成一些运输、翻转和吊运的工序。

(1)通常在工厂内,转轮制造利用的是轨道式重型吊车,其起吊的吨位可从几十吨至上百吨,完全满足各种转轮的加工需要。在工地也可以采用这种重型吊车,但需要有与之相配套的重型厂房,这样造价会很高,除非利用已有能够承重的厂房,一般情况下,较少采用这种起吊方式。

(2)在转轮制造厂房内安装地面轨道式吊车(如图2所示)。这种吊车的特点是:吊车行进的轨道安装在地面上,起吊吨位较大,搬迁容易,可重复使用且使用起来比较方便。轨道式吊车需要的厂房要有一定的高度,能够保证起吊转轮进行各种操作有足够的空间。这种起吊方式,近似于工厂内的起吊,它可以对整体转轮进行吊运、翻转,工作效率高。

图2 景洪工地吊车

(3)第三种方式就是按叶片的吨位考虑起吊能力,采用局部的起吊设备。一般加工好的单个叶片重量在10~15t左右,因此根据单个叶片的重量,选择起重设备。这样解决了组焊过程中摆放单个叶片的起吊问题。但组焊后的整体转轮,就只能采用相应的辅助手段来进行翻转和运输。通常的作法是采用翻转工具和轨道平车,再借用50t以上的液压千斤顶来完成这些工作。这种起吊方式,所用的设备简单,但效率比较低,对制造的工期会有一定的影响。

1.3 退火方式选择

转轮制造过程中,一个很重要的工序是退火工序。目前绝大部分的转轮都采用不锈钢材料,既使为了节省成本,叶片选用的也是不锈钢材料。无论是全不锈钢材料焊接,还是异种钢焊接,焊接过程中产生的应力都很大,而且不锈钢材料的焊接应力在退火过程中,如果温度和时间掌控得不好,退火的效果就会不理想。

1.3.1 退火设施选择

工地退火与工厂内退火执行的退火工艺是相同的,不同的是在工厂内使用的是专门退火炉,而在工地只能使用简易的退火设施。

(1)整体退火设施(如图 3所示)。在工地可以按退火部件的需要,用耐火砖等材料搭建与部件大小相匹配的临时退火设施,这样的退火装置退火效果比较好,但成本会高一些。

图3 地上式整体退火炉

(2)分拆式退火设施(如图 4所示)。把退火设施做成几部分,可以在任意位置装配进行退火。这种分块式的退火设施采用的是石棉类的隔热材料,这种方式结构简单,价格也便宜,但退火的效率不如整体式退火装置高。

图4 可拆式退火炉

(3)地下式整体退火设施(如图 5所示)。在地下采用挖炕的方式,按部件大小尺寸,挖出坑,在坑壁砌一层耐火砖即可,这样既节约了费用,还可以达到整体退火装置的效果。

整体式退火设施适用于有起重设备的场合,而分拆式设施既可用于大型起重设备的场合,也可以用于没有大型起重设备的场合。

1.3.2 退火采用的加热方式选择

退火采用的加热方式共有三种:一是采用电加热,需要一套完整的加热、布线及配电设备等,施工难度相对复杂,加热升温的速度也较慢,但可控性好,温度均匀;二是采用煤气加热,在有气源的情况下,比较简洁。这种方式初始加热时,不十分稳定,温度均匀性差,但后期会逐渐变好;三是采用燃油加热,这种方式安全性略差,初始加热时,易产生油烟,对环境污染较大,退火初期温度均匀性差,不容易控制,但随着时间的推移会逐渐趋于稳定。

图5 地下式退火炉

1.4 机加工设备选择

转轮工地制造的另一个重要的工艺环节是如何完成机加工工序。转轮焊接过程是保证转轮内在质量的过程,转轮加工则是解决转轮外在质量的过程,机加工的精度直接关系到转轮的性能好坏。好的性能取决于机加工设备的优劣。工地加工不可能像工厂制造转轮那样有多种设备和多种加工方式进行选择。转轮加工主要有两大工序:一是车削,二是镗铣。

1.4.1 车削设备,工厂内主要是旋转立车

像直径在5m以上的转轮,车削要用6.3m以上的重型立车。而在工地加工,很难安装这样的重型立车,个别电站也确实安装这样的立车,来完成转轮的车削工序。如上海伏依特承制的小湾电站水轮机,其转轮直径为6.7m,重量约为152t,为了满足车削工序的需要,在齐齐哈尔采购了一台8m重型立车。但这种方式应用于工地制造,其成本比较高,灵活性也差。相比较而言,采用简易的切削设备,更适合于工地加工。

(1)绞盘式加工装置(如图 6所示)。这种车削加工形式,有些像我们通常熟悉的转磨。在中间有一个旋转轴,轴上安装一个转动部件并在转动部件的端部设置加工的刀具,利用转动部件的旋转,来完成切削工作。

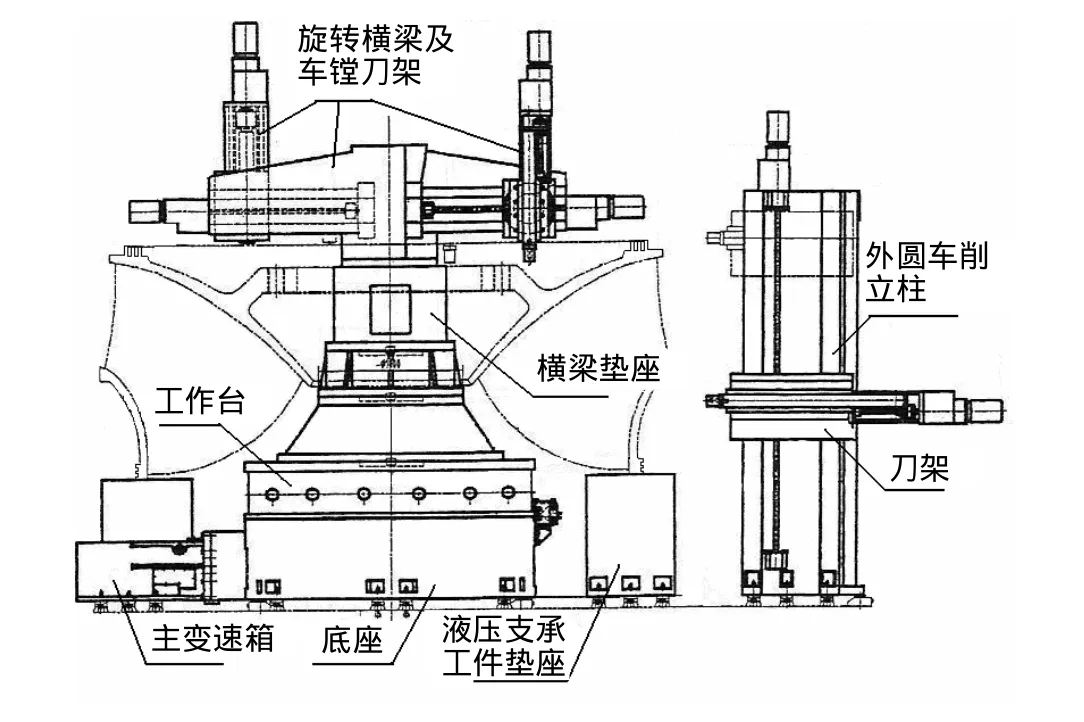

(2)简易立车(如图 7所示)。这种设备具有一般立车的基本功能,但其不需要特殊的制作基础,安装相对简单,拆卸方便。采用简易立车要根据转轮的尺寸和重量来确定,重量在150t左右,直径在6m左右,比较适合采用。加工时,转轮放在旋转卡盘上带动旋转,利用中心刀架和外部刀架上的刀具来完成切削加工。

图6 加工示意图

图7 简易立车加工示意图

1.4.2 镗铣设备

转轮的把合孔需要镗铣。工厂内制造时,把合孔主要是利用镗床来完成,特别是近年来采用数控设备加工,更加方便和快捷。工地加工转轮孔时,不可能有镗铣的大型设备,因此较常用的是用镗孔机来实现铣孔的加工。在加工的过程中辅之以整体镗模来找正,保证孔的分布弦距均匀,在镗铣好第一个孔后,还要在镗好的孔中放入定位销,一般放置两至四个即可(如图8所示)。

1.5 其他

转轮在工地制造,还有一些工序与工厂内制造基本相同,加工好的转轮,需要进行静平衡,以保证转轮在正常工作时不会产生特殊的转动力矩,从而使机组发生震动。通常采用的平衡设备包括液压、弹簧板、钢球等,平衡的工艺过程和要求也与工厂制造一致。

图8 镗孔示意图

2 结语

通过总结工地转轮制造的经验,不仅为大型电站转轮工地加工提供了经验,同时也为其他大型部件的工地制造提供了技术方面的支持,随着水电开发逐渐向河流的源头发展,工地制造的优势也会越来越显著。

[1]杨立刚. 混流式水轮机转轮工地加工的新工艺[J].电站系统工程, 2010, (1): 62-63.

[2]彭德超, 等. 景洪水电站转轮平衡试验[J].云南水力发电, 2010, (6):135-137.

[3]JB/T 6752-1993,中小型水轮机转轮静平衡试验规程[S].

[4]陈烈元. 大型水轮机转轮立式静平衡工艺比较和分析[J]. 大电机技术, 2011, (2): 34-35.

[5]戴金芬. 转轮工地制造工艺流程的实践和改进[J].水电站机电技术, 2009, (1): 11-16.

[6]GB T 10969-1996, 水轮机通流部件技术条件[S].