15MN 双C 型机架油压机设计

2012-07-02刘丽静

刘丽静

(葫芦岛弘达制造有限公司,辽宁 葫芦岛 125001)

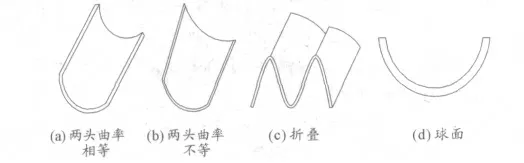

在5万t 至10万t 船舶建造中,需要把厚度为16 ~20 mm,材质为Q235A、Q235B、AH32、AH36 等的钢板压弯成图1形状。根据对油压机的技术要求,设计了双C 形机架油压机[1-12]。

图1 船板压弯曲形状

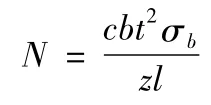

1 钢板压力计算

压力计算公式为

式中:N 为设计压弯力;C 为系数(取1.1 ~1.3);B 为工件长;t 为钢板厚度;σb为抗压强度;zl 为支撑点距离。

选取N=15 000 kN,设计为2 台油缸,每台油缸的公称力设计为油缸行程800 mm。

2 C 形单柱式机架受力计算

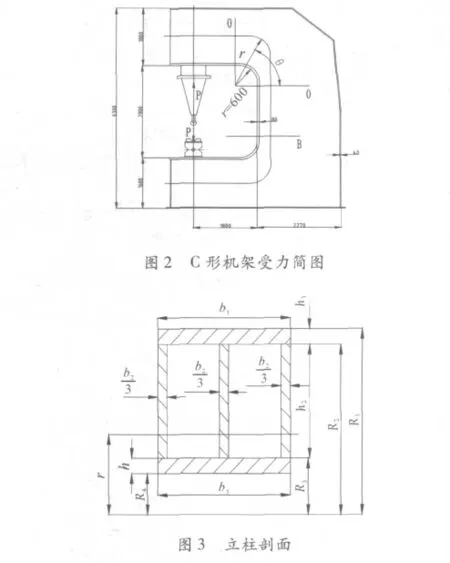

C 形机架受力简图见图2。曲杆O-O 段分别受轴向力N1和弯矩M 共同作用,为危险截面。N1= Pcosθ,M =P(L+rcosθ),工作时,外板承受最大压力σj,内板承受最大拉应力σL,θ 角等于0 时为危险截面。

式中:σj为外缘压应力(MPa);σL为内缘压应力(MPa);F 为机架截面积,F=414 000 mm2;h1为截面中性层到外缘的距离,h1=1 690.5 mm;h2为截面中性层到内缘的距离,h2=579.5 mm;Z0为中性层到截面中心的距离,Z0=579.5 mm;L为油压机喉深,L=1 800 mm;θ 为计算角度,θ =0°;r 为中性层曲率半径,r=1 179.5 mm。

经计算,满足Q235A、Q235B、AH32、AH36 等钢板允许应力要求。

3 本油压机特点

1)采用双C 形机架,用Q23A 钢板焊接而成。本方案制造简单,不需要大型加工设备。油压机可三面进出料,即便于压弯作业,也便于对压弯中工件进行观察和检测。

2)活塞杆和凸模的连接采用单球面支承和铰轴组合连接,见图4。铰轴外径比孔内径小4 mm,使得球面座在2 个活塞不同步时可左右滑动,保证压弯力对活塞杆的反作用力在活塞杆轴心附近,致使当2 个油缸不同步时偏心力较小,防止了油缸支承环受较大偏心力,避免了因活塞杆过早磨损而造成高压密封漏油现象的发生。

图4 连接器

3)液压系统分别由1 台高压泵和1 台低压泵组成2 套供油系统。每套供油系统单独向1 个油缸供油。工作空行程和回程由高低泵联合供油,供流流量大,压力小,运行速度快;工作行程由高压泵单独供油,流量小,工作速度慢。这样的配置既满足压弯力的要求也减小了油泵容量。

4)油压机本体上装有2 台3t 转臂调式吊车,可吊装、卸掉压弯的钢板。

5)油压机工作平台前设有12 m 长滚轮式钢板移动平台,用于帮助吊车支承钢板进入凹凸模具。

6)本油压机辅助设施齐全,进行压弯作业时不需要其他吊装设备协助,可单独工作。

4 结束语

该设备建成后,一次试车成功。8 h 可压弯各类钢板20块,每块外委加工费用为5 000 元,每天可创造利润10万元。使用本油压机压弯各类钢板建成的34 800 t散货船已下水交用户使用。在使用中,对各项设计技术指标进行了全面检查,基本达到设计要求。该设备已成为建造10万t 以下船舶必备的大型设备。参照本设计可设计40万t 船舶用板的油压机。

[1]俞新陆.液压机现代设计理论[M].北京:机械工业出版社,1987.

[2]俞新陆,杨津光,巢克念.液压机[M].北京:机械工业出版社,1990.

[3]俞新陆.液压机现代设计理论[M].北京:机械工业出版社,1987.

[4]中国机械工程学会锻压学会.锻压手册:锻压车间设备[K].2 版.北京:机械工业出版社,2002.

[5]俞新陆,杨津光.液压机的结构与控制[M].北京:机械工业出版社,1989.

[6]苟文选. 材料力学[M]. 西安:西北工业大学出版社,2000.

[7]王鹏,驹戚虹.冲击模具设计师手册[K].北京:机械工业出版社,2000.

[8]方刚.箱形梁筋板上的孔对其强度的影响[J].锻压机械,1997(5):32-35.

[9]彼德逊·R·E.设计中的应力集中系数[M].刘纯朴,译.北京:中国工业出版社,1965.

[10]徐灏.疲劳强度设计[M].北京:机械工业出版社,1981.

[11]陈全明.金属材料及强化技术[M].上海:同济大学出版社,1992.

[12]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.