基于可控编程器的立体仓库堆垛机电气控制系统设计

2012-06-30巢一飞

巢一飞

(中国国电集团公司谏壁发电厂教育培训中心,江苏 镇江 212006)

0 引言

立体仓库主要采用高层货架充分利用空间储存货物,用起重、装卸、运输机械设备进行货物出库和入库作业,具有工作效率高,货物储存集中化、立体化,占地面积小,便于控制管理,信息处理快速、准确等优势。自动堆垛机是立体仓库的关键部件,负责全部货物的入库承运作业,一般可实现三个自由度的运动(X轴、Y轴、Z轴)。

自动堆垛机的控制单元可以是继电器组成的逻辑电路,可以是单片机系统,也可以是可编程控制器(Programmable Logic Controller,PLC)。PLC 具有操作与维护简单,程序直观,设计周期短与电路简单的特点,抗干扰性强,对环境的要求不高,对操作人员以及维护人员的要求不高,安装、调试相对简单且设备数量少,适合堆剁机的控制。

1 立体仓库系统架构

自动化立体仓库由货架和自动堆跺机组成,考虑到标准化及制造的方便性,货架的主框架采用型钢加工;堆跺机采用有轨双立柱的结构。系统通过传感器采集信号,PLC控制程序,可以实现对步进电机和直流电机较复杂的速度与位置控制规模。

在入库作业时,当检测传感器检测到零位平台上有货物,那么起动Z轴方向直流电机,将零位平台上的货物放到指定的库位上。在出库操作时,启动货台,到达指定库位,将指定库位上的货物取出放到零位平台。巷道起重机在执行每次的去放任务,都会自动回到零位,等待下一条指令。

在自动化立体仓库的物流输送过程中,堆垛机实现货物在各出入库端到货格的搬运,其基本功能包括以下几个部分:

(1)三维动作控制:控制堆垛机在水平、垂直、左右方向的运行(X轴、Y轴、Z轴)。

(2)位置控制:控制堆垛机以适合的速度运行并精确定位在货格或入出库口处。

(3)通讯功能:堆垛机与上位机以及其他仓库设备的通讯。

(4)保护功能:提供各种电气和机械保护,保证堆垛机在高速、频繁的运行和取送货过程中不会发生事故。

(5)人机界面:通过输入和显示设备,提供本机或遥控操作堆垛机。

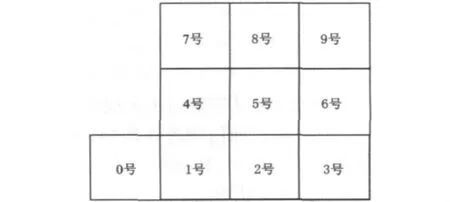

货架设计和自动堆跺机结构如图1所示。货架采用25 mm×25 mm矩管焊接而成,形成9个单元的空格来容纳货物及其托盘,1个单元的空格用来取货存放。每个单元内设有2根伸出梁,每根梁上安装7个尼龙滚轮,用以托住货物托盘、变滑动摩擦为滚动摩擦,减小伸缩步进电机的负载。

图1 货架及堆跺机结构示意图

自动堆跺机由2部步进电机驱动进行平移和上下移动。当移动位置到达目的单元格时,伸缩驱动电机带动齿轮齿条运转,完成货物推送入库或者抽拉出库的工作。

堆跺机的平移机构设在货架下方,设有2根平移导轨,堆跺机安装在导轨的4个滑块上面。由平移步进电机驱动螺旋丝杆旋转,丝杆上滑块因丝杆的不同旋转方向向左右移动,从而牵动整个堆跺机的左右位移。为保证堆跺机在移动过程中的稳定性,在货架上部前侧面安装有1根导轨,堆跺机上部设备基于此导轨移动,确保堆跺机在运送货物的过程中不会发生倾翻现象。

堆跺机升降设备由2套双立柱螺旋丝杆组成。升降步进电机驱动同步轮,由同步带带动左右2根丝杆旋转,即可实现货物托架的上下升降。堆跺机到达货架的目的单元格时,伸缩直流电机驱动齿轮旋转,带动齿条的伸缩运动,完成推送和拉出货物托盘的工作。

2 控制系统硬件配置

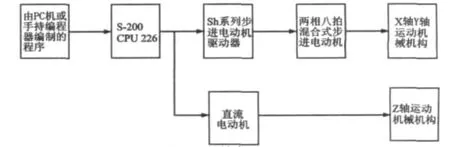

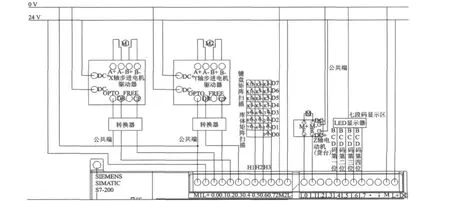

控制系统主要硬件有控制Z轴的直流电动机,控制X、Y轴的步进电动机以及供给系统能源的直流开关电源,还有各种传感器,如系统中采用的反射式和对射式传感器以及微动开关(用来完成货物的检测与限位保护)等。控制原理见图2。由此所设计的输出端口电气原理图见图3,输入端口见图4。

图2 系统控制原理

图3 输出端口的电气原理图

图4 输入端口电气原理图

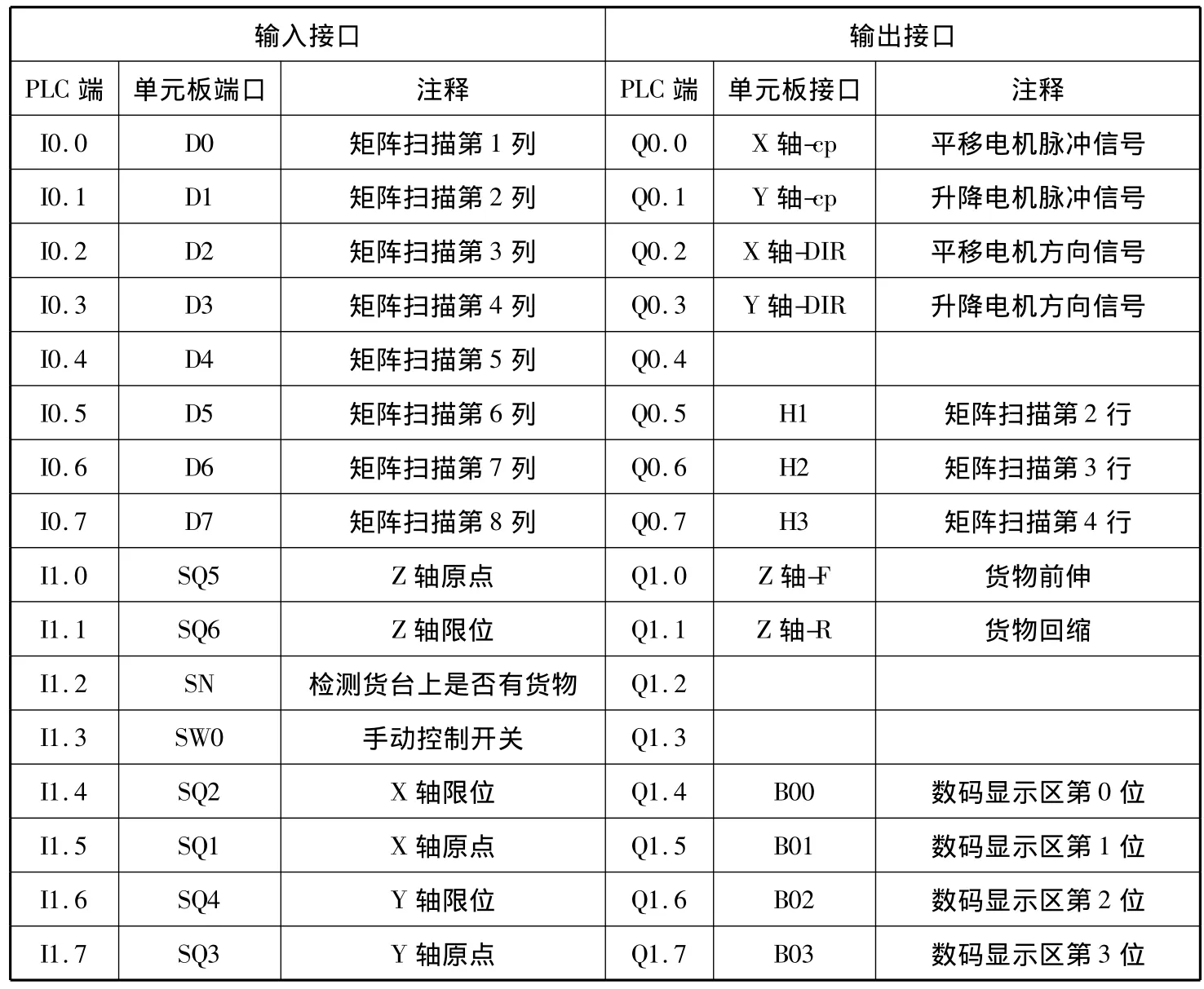

在所设计的PLC控制系统中,主要包含货位选择区、急停、手动/自动开关、输入/输出等功能。系统通过采集外部检测信号(所经的列、行),控制电机的起停,选择自动或是手动控制状态,前后列向运动、升降行向运动、机械手的伸缩运动、货物的抓取、存放等。系统的I/O分配见表1。

表1 系统的I/O分配情况

3 电气控制程序设计

本系统所使用的S7-200型PLC可以使用STEP7-Micro/WIN32编程软件进行编程,该软件基于WINDOWS操作系统。

主程序:系统的整体控制(主程序)

SBR_0:初始化程序,让各个轴回到初始位置(主程序)

SBR_1:当系统运行过程中达到某个轴的限位时,应当停止当前轴的动作(到达轴限位停止)

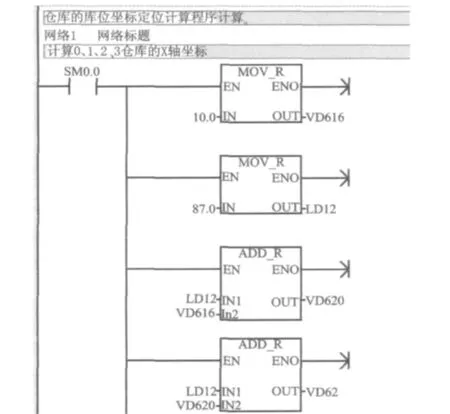

SBR_2:仓库的库位坐标定位计算程序计算(库位坐标定位)

SBR_3:出入库控制的程序设计(出入库控制)

SBR_4:键盘装置的扫描检测及显示系统的PLC程序设计(键盘扫描及显示)

SBR_5:脉冲发生器0的控制程序(输入PT0)

SBR_6:停止脉冲发生器0的控制程序(停止PT0)

SBR_7:脉冲发生器1的控制程序(输入PT1)

SBR_8:停止脉冲发生器1的控制程序(停止PT1)

其中SBR_2库位坐标定位是采用将库位坐标进行参数表达,程序入口参数为指定的库位号(0~9),输出的参数为库位的X轴和Y轴坐标的方式设计的。库位号情况如图5所示。

图5 仓库的库位号情况

在程序中,用LWO来表示制定的仓位号,用LD2和LD6表示仓位的X轴坐标值和Y轴坐标值。X轴坐标值分别存放在数据寄存区VD616、VD620VD624中,Y轴的坐标值分别存放在坐标寄存区VD600、VD604、VD608、VD612 中。

程序中的第一段用来计算0、1、2、3号库位的X轴坐标值,如图6所示。第二段是用于计算1、4、7号库位的Y轴坐标。第三段到第十段分别计算各个库位的X、Y轴的坐标。由于仓位是一个长方形结构,故其中各个库位的坐标值均可以用0~3号库位的X轴坐标和1、4、7号库位的 Y轴坐标来表示。最后一段是用于给其他的程序送出坐标值。

图6 计算0、1、2、3号库位的X轴坐标值程序示意

4 结语

基于PLC的立体仓库控制系统已经成为生产物流建设发展的潮流。自动化仓库与加工过程相连,可构成柔性加工系统。而自动化仓库作为生产物流系统的枢纽和核心,是生产物流系统实现物流合理化的关键。通过实际运行检验,所设计的系统程序满足要求,该系统具有运行速度快、可靠性高等优势。各程序的编译也通过系统块得以验证。

[1]蔡红斌.电气与PLC控制技术[M].北京:清华大学出版社,2007.

[2]汪晓平.PLC可编程控制器系统开发实例导航[M].北京:人民邮电出版社,2004.

[3]西门子公司.深入浅出西门子S7-200[M].北京:北京航空航天大学出版社,2004.

[4]周天沛,代洪.基于PLC的自动化立体仓库控制系统[J].起重运输机械,2009,(2):43-46.