国产核电安全几何?

2012-06-30覃乾

| 文 · 覃乾

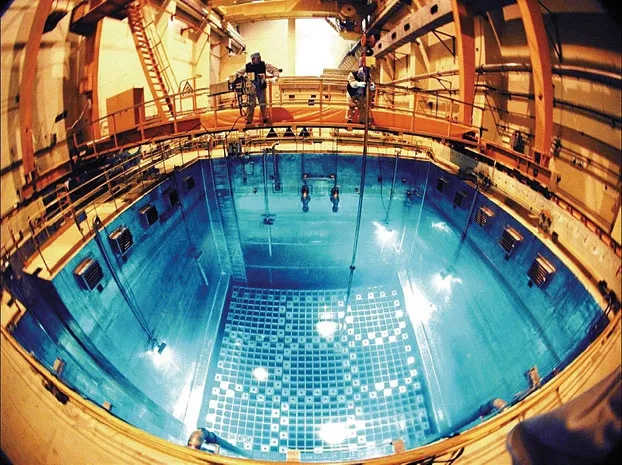

值得东京电力公司庆幸的是,福岛核电站带来的后果并不如想象中严重;值得全人类庆幸的是,福岛核电站核心反应堆经受住了有史以来最严重的一次地震及随之而来的海啸的冲击,为现在世界核电重启奠定了基础

自从福岛核电事故发生以来,无数媒体用自己各自的视角对事故进行剖析,兜兜转转,却始终少有人把目光落在装备上。实际上,虽然核电是人类高科技思想的结晶,但其最后的落脚点依然是装备。

有人算过一笔经济账,一座百万千瓦双堆核电站,按比投资1,500美元/千瓦计算,造价即达30亿美元,约合人民币250亿元。如果按2020年中国核电市场8,600万千瓦核电装机容量计算,中国将在未来9年中投资近万亿元。以现在CPR1000核电系统投资比例来作参照:核岛、常规岛、辅助设备和非设备投资将分别占到投资的50%、23%、15%和12%,这意味着其中核电设备投资比例大约在50%左右。未来9年,中国核电设备的市场基础规模将达到5,000亿左右。如果再加上核电作为高技术密集的产业涉及材料、冶金、化工、机械、电子、仪器制造等众多行业的投资扩大效应,装备制造业在未来因核电所带来的投资规模将难以估算……

对于这样庞大市场,没有任何一个国家愿意把份额拱手相让,美国不会,法国不会,日本不会,中国当然也不会。虽然现在市场对于核电重启已经聚焦显微,但从私下企业与政府的沟通来看,这样的关注与事情本身火热的差距依然相去甚远。在某论坛上,某位生产核电装备的企业领导表现出对未来设备过剩的顾虑,但相关领导却表示,未来核电设备市场将是诸位难以想象的广阔。正因为如此,推进核电装备的自主化进程将成为未来中国经济最重要的任务之一。

谁在生产核电装备?

1983年国务院下发的110号文,将大型核电站装备列为国家级重大技术装备。自此,中国核电装备开始了一条自主创新之路。凭借秦山一期、二期、岭澳二期等核电工程的建设作为依托,中国装备用开展核电站相关装备的自主攻关,采用消化吸收与合作制造相结合的方式逐步掌握关键技术的设计与制造。2010年9月,有着中国自主品牌之称的CPR1000岭澳二期投产,其一号机组设备国产化率达55%、二号机组国产化率达73%,“这样的水平充分是值得肯定的”,原国务院重大技术装备办公室副主任董必钦说。

但是随着AP1000第三代核电技术逐渐成为中国和核电未来的主流,装备制造企业急需在自身基础上再升级来适应三代核电项目的要求。那么国家重点扶植的大型核电装备企业最近几年发展如何,对新的技术标准做了怎样的准备?让我们盘点一番。

说起核电企业,有三大集团是不得不提的。国家发改委曾在《核电中长期发展规划(2005年至2020年)》中明确指出:设备制造方面未来还要以三大集团为骨干,同时发挥其他相关企业的专业优势,逐步实施技术改造和产业升级,共同建立起较完整的核电设备制造体系。这三大集团分别是东方电气、上海电气和哈电集团。

在核岛、常规岛的技术及供货业绩方面,东方电气的优势是其它企业所没有的。自1997年分包制造岭澳一期汽轮发电机组以来,东方电气一直在核电领域保持领先态势。2005年东方电气在百万千瓦级半转速核电机组核岛、常规岛方面实现突破更是使其订单源源不断。像2007年的辽宁红沿河、福建宁德两个百万千瓦级核电站常规岛主设备6台机组的供货任务、宁德核岛主设备和红沿河部分核岛主设备的供货任务,2008年红沿河、宁德、方家山、福清、台山核电站常规岛汽轮发电机组供货合同(其中台山2×1750MW核电站常规岛汽轮发电机组,为世界最大容量的核电站常规岛汽轮发电机组),2009年湖南桃花江核电工程蒸汽发生器及反应堆压力容器订货合同、海阳核电1# 2#机组稳压器合同等,现在东方电气是世界上唯一集AP1000、EPR和二代加核岛重型设备和常规岛汽轮发电机组设备制造企业。

目前东方电气拥有德阳、武汉、广州三大核电设备生产基地,其中德阳基地主要生产核电汽轮发电机(7-8套),主泵和控制棒驱动机;武汉基地拥有年产百万级核电站堆内构件4-6台(套)、压力容器800吨以及“专项工程”堆内构件、再生式热交换器、非再生式热交换器和非能动余热排出冷凝器等1.5-2台(套)的能力;广州基地主营核电站核岛主要承压设备(包括反应堆压力容器、蒸汽发生器、稳压器及安注箱、硼注射器等),常规岛汽水分离再热器等,兼营核电辅助机械、大型石化容器等,主要产品为反应堆压力容器(RPV)、稳压器(PRZ)、蒸汽发生器(SG)、汽水分离再热器(MSR)。

与东方电气相比,上海电气拥有国内最强大的核电设备成套能力。目前,上海电气具有同时采用AP1000、EPR三代核电技术的能力,核岛产品覆盖了所有中国市场在建核电项目。根据上海电气业务划分,它在核岛部分现在可以生产堆内构件、控制棒驱动机构、压力容器、蒸发器、稳压器和核泵;常规岛部分可以生产核电汽轮发电机组;辅机部分可以生产冷凝器、除氧器和高、低压加热器。核岛主设备产能到2012年提升到4-6 台(套),堆内构件和控制棒驱动机构已形成8-10台(套)产能。此外,其临港重装备制造基地目前正在进行核电二期技术改造,2012年临港基地将成为全球规模最大、业务最集中、能力最完整的先进核电主设备制造基地。

虽然哈电集团核电起步比东方电气与上海电气稍晚,但其依旧是核电领域不可忽视的力量。2009年哈电集团成为浙江三门、山东海阳核电厂AP1000项目4台常规岛和主泵电机的国内唯一承制商,让它在三代核电技术上占了一点先机。近几年,哈电集团先后投资三十多亿元发展核电,新建了秦皇岛重装基地、核电主泵基地、阀门基地、常规岛及辅机基地,目前,哈电集团拥有年产2套百万千瓦级核岛主设备以及4套常规岛设备自主设计制造能力,已成为中国核电设备的主供货商之一。

除了以上的核电电力装备,核电锻件是中国另外一个重点市场,其竞争者为中国一重和中国二重。其中中国一重公司是国内最早开发生产核能设备的企业,产品包括核反应堆压力容器、蒸发器、稳压器,以及主管道、主泵等,是国内唯一既有大型加氢反应器、核反应堆压力容器又有核锻件制造能力和业绩的企业。目前,中国一重的二代加核电锻件已实现批量生产,第三代AP1000核电锻件研制取得了成功,承担的国家大型先进水堆重大专项完成了阶段性任务,部分锻件制造达到了世界领先水平。根据其企业展望资料,在未来,中国一重除为能生产160万千瓦、SYSTEM 80+(135 万千瓦)核电机组、重水堆及其它堆型核电机组核承压设备外,还留有国际先进、安全性较好的高温气冷堆机组及未来第四代核电快堆机组重型部件的制造能力。

虽然中国一重在核电领域发展迅猛,但中国二重却凭借研发在这个领域独辟蹊径。中国二重是国内唯一的核电设备全套装备铸锻件供应商,其能够供货的核岛设备包括:核反应堆压力容器、主泵壳、主管道、蒸汽发生器和稳压器铸锻件等设备,并在全球率先成功研制成功AP1000主管道和国内首件1100MW核电半速发电机转子,目前,中国二重已经实现对二代加核电锻件的批量供货,部分关键锻件已进入研发制造收尾阶段。

随着中国核电设备国产化进程的逐渐加快,核级阀门已经成了核级设备国产化的关心的一个重要问题,一方面它是核电站安全运行的重要保障、另一方面它却迟迟未能达到国产化的要求。在这一领域,中核科技已处于领先态势。

中核科技是国内五家具备设计生产核Ⅰ级阀门的企业之一,也是中国核工业集团公司下属唯一一家上市公司,拥有的“H”、“ SUFA”阀门产品商标,在国内阀门行业中有着较大的影响和市场优势。目前,中核科技的产品主要为产核 1、2、3 级阀门,具体包括闸阀、截止阀、止回阀、节流阀、球阀、蝶阀等各种阀门种类。据其材料统计,其可生产80%左右的核电站需用阀门,占阀门总价值量的约20%。

总体来看,中国大型装备制造企业现在已经有了生产高质量的核电装备能力,国务院提出的“自主设计、自主制造、自主建设、自主运营”的核电方针在核电装备领域初步得到落实。下一时期,AP1000国产化将成为这些企业竞争的焦点。

AP1000 未来国产设备的主角

从目前来看,AP1000核电设备将成为未来中国核电主体已是不争的事实。据有关单位统计,在未来数年间,要实现前四套机组国产化比例30%、50%、60%和70%的跨越,并从第五套设备开始可以基本实现国产化。而作为新的核电技术,其核岛主设备和常规岛关键设备及部分辅助设备的国产化分外惹人关注。这里面主要包括反应堆压力容器、蒸汽发生器、反应堆冷却剂循环泵、主管道、爆破阀和堆芯补水箱。

AP1000压力容器是在原有成熟机组基础上进行设计,与传统二代及二代改进型压水堆核电站设备总体上类似。AP1000压力容器高约12200mm,堆芯区内径4040mm,总重为425.3t,由SA-508-3锻件和低合金钢板制造。AP1000反应堆压力容器所需的大型铸锻件必须满足60年寿命的要求,目前,国内反应堆压力容器制造厂家主要有一重和二重,它们是我国第三代核电技术自主化项目重要的配套供应商。一重已研制成功“二代加”核岛主设备全部锻件,并实现批量生产,现已实现AP1000核岛反应堆压力容器锻件的完全国产化,部分锻件制造达到世界领先水平。2010年5月,由一重承制的中国首台国产化AP1000反应堆压力容器——三门核电2号机组压力容器在一重大连核电石化事业部开工制造。这也是中国制造企业首次尝试制造成套的第三代核反应堆压力容器。

而在蒸汽发生器上,AP1000机组采用2台Delta125型直立式U形管蒸发器。该设计以标准的西屋F堆型技术为基础,每套机组热功率达到1707.5MW。Delta125型蒸汽发生器的传热管采用耐腐蚀的lnconel-690合金材料,采用不锈钢梅花孔传热管支撑板,带有过滤、除气和防水锤外的给水分配系统,以及纯度最低为99.75%的汽水分离器。这些措施使该设计可以满足AP1000长期可靠使用的性能要求。每台蒸汽发生器下封头悬吊2台主泵,主泵入口管和蒸汽发生器的下封头上的出口管通过焊接连接在一起。蒸汽发生器总高度22454mm,上壳体内径5334mm,下壳体内径4191mm,管板厚度787mm,重量约600t。目前,国内蒸汽发生器锻件生产厂家主要有一重、二重和上重,设备生产厂家主要有上电、哈电重装和东电。AP1000蒸汽发生器核心部件U型管由上海宝山钢铁股份有限公司与江苏银环精密钢管股份有限公司合资组建的宝银特种钢管有限公司生产。2010年1月,中国国内首个核电蒸汽发生器用U型管项目在江苏宜兴经济开发区正式投产,但还不能满足国内对U形管的需求,目前主要是从法国Valinox、日本住友和瑞典Sandvik进口。AP1000蒸汽发生器又一核心部件管板是超大特厚饼形件,探伤要求严,锻造难度相当大。2009年12月,一重承制的三门核电2号机组蒸汽发生器管板锻件机械性能试验合格;2010年4月,二重成功锻制出2支AP1000核电管板。

AP1000 反应堆冷却剂循环泵国产化进程

与蒸汽发生器同样备受关注的还有AP1000的核主泵(它是屏蔽泵),这是美国EMD独自开发用于AP1000的主泵。与以往的轴封式主泵相比,其加工精度高、配件均是非商品级的,国产化难度较大。由于AP1000核主泵还没有原型,国内厂家更是缺乏相关技术和制造经验,需要等美国EMD完成制造并经鉴定合格后才能转让技术和培训,国内制造厂家尚需要进行相应的技术改造,国内主泵技术受让单位为沈鼓与哈电,国产化目标为在第四台核电机组上至少有2台国产屏蔽泵参与机组运行。2008年3月,沈鼓、哈电分别与美国EMD签订了2台国产核主泵分包制造合同,这是AP1000屏蔽主泵逐步实现国产化的重要里程碑,标志着AP1000屏蔽主泵国产化已进入了实施阶段。2008年,沈鼓、哈电最终通过了ASME授权检验机构进行的ASME N及NPT认证。哈电、沈鼓在美国EMD的指导下,已开始部分设备的采购,并确保所采购的“缺口”设备在性能上满足AP1000核主泵生产的要求。2010年6月,一重与沈鼓等单位已经开始了AP1000主泵泵壳合作研制相关工作。目前,哈电AP1000核主泵电机制造厂房已基本建成,沈鼓的核主泵厂房也已进行施工, 并于2011年投入使用。

在主管道国产化进程上,AP1000主管道不同于第二代核电站采用的铸造不锈钢管,采用的是整体锻造、加工、弯管的不锈钢管道,这要求有更多的不锈钢水,其冶炼、浇铸、铸造、热处理、深孔加工和弯管等工艺都有较大难度。AP1000主管道是中国AP1000自主化依托项目中唯一没有引进国外技术的核岛关键设备。目前,AP1000主管道研制厂家主要有渤船重工、一重、二重、上重和吉林中意,自主化取得较大进展,钢锭化学成份完全满足西屋公司的技术要求。通过主管道科研攻关,国内大型超纯净奥氏体不锈钢电渣锭技术已达到国际领先水平(国内2007年以前的电渣锭技术最大为45吨水平,现在可以达到150吨水平);AP1000主管道冷弯管核心技术取得突破,目前已达到国际同步水平;超低碳纯净不锈钢基础性理论研究和认识已接近世界同步水平。渤船重工、二重、上重研制的全尺寸主管道模拟件已成功;吉林中意完成了主管道模拟件弯制。

爆破阀是AP1000核岛的组成部件,其中的驱动装置是由炸药爆炸切断原来密闭的管道封板,以满足应急打开要求,对核岛实施保护作用,主要用于核电站第四级自动卸压系统、低压安注系统以及安全壳再循环系统中。其主要工作原理是在严重事故工况下,通过开启阀门信号触发爆破单元,产生的高压气体推动阀门中的活塞运动,切断阀门通径的盲管,冷却水即可进入堆芯进行冷却。爆破阀能够有效缓解和预防严重事故,可减少核电机组安全设备数量,改善机组安全性和经济性,是AP1000核电机组的技术亮点之一。每台机组中有12台三种规格、两种口径和两种压力参数的爆破阀。此次是从美国SPX引进爆破阀技术,通过引进消化吸收,争取实现从设计、制造、检测到实验等各方面技术的国产化。AP1000爆破阀研制厂家主要有中核苏阀科技实业股份有限公司(简称中核苏阀)和陕西应用物理研究所(简称213所),这两家单位已开展了大量实质性工作,已经被美国SPX公司认定为指定用户。国家核电技术公司明确由中核苏阀和213所首批完成山东海阳2#12台爆破阀的国产化任务,此后将采取市场竞争方式进行。中核苏阀已获得ASME颁发的“N”和“NPT”证书;SPX公司和西屋公司对中核苏阀进行了联合质保审查。中核苏阀和213所已与SPX公司签订了关于分包海阳2#12台爆破阀的谅解备忘录。目前正在进行分包合同商务条款的谈判工作。另外,哈尔滨电站阀门有限公司也将参与爆破阀的国产化工作,中方将派遣34名工程师参与SPX爆破阀QME试验计划的开发及其它设计任务。大连大高阀门有限公司和山西江淮重工也有一定的基础,已向国家核电技术公司提出申请拟参与此项工作,大连大高阀门有限公司也已取得ASME“N”和“NPT”钢印资质。

最后,我们来说一下核电的堆芯补水箱的国产化情况。堆芯补水箱是AP1000所具有的三个非能动水源之一(其他两个为安注箱和安全壳内换料水贮存箱),其芯补水箱功能为:当冷却剂装量丧失时将水注入反应堆冷却剂系统(RCS),而RCS中的蒸汽(如果冷段产生空泡)或水(如果冷段是液体的)则流入堆芯补水箱以取代冷的注入水。堆芯补水箱子系统仅有的控制部件是并联气动阀(AOVS),位于堆芯补水箱的两条流出管道上,在正常运行时关闭,事故情况下打开。另外,堆芯补水箱每条出口管道上还布置有止回阀,这些阀门正常时处于开启状态。根据RCS的状态,堆芯补水箱内的含硼水有两种注入模式:失水事故下,冷段处于充满水的状态,堆芯补水箱的运行方式为热水/冷水自然循环方式;失水事故下,冷段的水已经汽化,堆芯补水箱的运行方式为蒸汽/冷水自然循环方式。目前,国内堆芯补水箱生产厂家主要有哈电重装和上电。

安全将是重启后的重中之重

通过上面的介绍我们不难看出,虽然近几年中国核电装备制造业进步迅猛,但其“大而不强”的局面依然存在,以AP1000国产化为例,部分基础产品质量不稳定,技术标准不统一,企业研发能力不足,一些关键部件、关键材料和关键技术迟迟难以突破已成了制约中国核电发展的一大瓶颈。

目前,中国核电装备制造业发展的主流是向专业化、批量化、规模化和集约化方向发展,现已形成以上海电气、东方电气、哈电集团为主体的三大核电装备制造基地;中国一重、二重和上重为主的大型锻件和反应堆容器制造集团;以及一批核级泵阀、堆内构件、控制棒驱动机构、环吊、主管道、核级电缆等配套设备的专业厂家。但即使这样,在百万千瓦核电机组成套设备上生产依旧困难,很多已开工项目的主机、大件和关键件要从国外进口,国内制造企业供应的设备普遍存在拖期情况。

当然,出现这种现象的原因是多方面的,但总体来看产品质量不稳定、技术标准不统一、和关键设备、材料和软件瓶颈是其中的主要原因。

“产品质量不稳定主要存在大型铸造锻件领域。”一位最近去各大核电企业调研后的调研员告诉记者。大型铸造锻件是生产核岛设备关键部件的基础材料,现在各企业的铸锻件生产设备都十分先进,但废品率很高。其中,一些生产企业以往主要制造常规电力设备,制造核级装备时安全意识不强、质量保证体系不健全、过程控制方面存在缺陷等问题,导致核电设备不符合验收标准或其它质量问题屡有发生。

而目前中国技术标准不统一是指中国截止到现在尚未对同一机型制定统一的设备标准与设计规范。由于历史原因,中国是多种核电技术并存最多的国家,而各技术对装备的要求并不一致,这主要反映在核设施营运单位或工程公司在设备采购时执行的标准不完全相同,例如,同样的二代核电机组部件,但不同的核电运营商订购就会采用不同企业、不同机型其设计尺寸不同这一方式。这样的情况使得核电装备制造企业变成了“个性化”需求商,每生产一件就必须重新设计、重新试验。完全制约了这些企业的批量化、系列化生产优势,降低了设备生产速度。

“虽然前两个问题制约着中国核电装备的发展,但其关键设备、材料和软件瓶颈相比还是容易解决的。”中国核电装备在这方面问题最为严峻,目前,中国尚不具备核蒸汽发生器、堆内构件、控制棒驱动机构等一回路关键设备的制造能力,仍主要依赖进口,而这方面国际资源正在逐渐对中国市场关闭。究其原因,主要是因为国内生产者不愿投入精力进行基础研发工作。国内企业无法生产,这也间接制约了泵、阀等设备的国产化工作。另外,中国核电领域的核电研发、设计、安全评审方面的软件大多采用进口软件,至今未对这方面人才形成重视,软件开发人才严重缺乏且布局分散。

这一局面,正像国家发展改革委副主任、国家能源局局长刘铁男曾指出的,我国核电发展正面临一个战略机遇期,推进核电技术装备自主化是振兴我国装备工业的重要领域之一;经过二十多年的积累,我国已经具备了推进核电装备自主化的基础条件,已形成了政府、用户、制造企业、研究机构密切配合协同推进核电技术装备自主化的机制。但要清醒地看到面临的困难和挑战,在技术引进消化、关键装备制造、核文化建立、质量体系和标准等方面需要做艰苦的努力,需要齐心协力,扎实工作。要进一步加强核电建设运营企业与装备制造企业的协作,创造合作共赢的局面,要高度重视核电装备的可靠性和安全性,把确保产品质量放在突出位置,进一步探索有效促进装备自主化的工作管理机制。