锰酸锂动力电池失效分析

2012-06-29王宏伟赵鸿飞肖海清

王宏伟,刘 军,邓 爽,赵鸿飞,肖海清

(1.中国检验检疫科学研究院机电产品安全研究所工业与消费品安全研究所,北京 100123;2.北京石油化工工程有限公司,北京 100107;3.中认英泰(江苏)检测技术有限公司,江苏 苏州 215104)

目前车载动力电池类型很多,主要有阀控式密封铅酸蓄电池(VRLAB)、碱性电池(Cd-Ni电池、MH-Ni电池)、锂离子电池(Li-ion电池)、聚合物锂离子电池、Zn-Ni电池、锌-空气电池、超级电池、质子交换膜燃料电池(PEMFC)、直接甲醇燃料电池(DMFC)等[1-2]。其中,锂离子电池由于具有工作电压高、能量密度大、循环寿命长、自放电率小、高低温放电性能好、无记忆效应等优良的性能,被认为是未来几年电动汽车用电源重要的发展方向。但锂离子动力电池产业迅速发展和产品广泛应用的同时,也暴露了诸多问题,例如,2010年中国海南一辆电动汽车在试验过程中发生自燃,2011年杭州众泰电动出租车自燃事故等均暴露了电动汽车由电池所带来的安全隐患。所以,必须提高锂离子电池的可靠性和安全性,这就要求深入系统地研究锂离子电池的失效机理,因此,本文系统地研究了锰酸锂动力电池在电动汽车发生意外事故或是遭遇极端天气时,可能的失效模式和失效原因,为后期提高锂离子电池的安全性和可靠性提供理论依据和数据支持。

1 试验

本文采用的试验样品型号和参数如下:(1)电池型号:国产单体电池,额定电压3.7 V,额定容量11 Ah;(2)外形尺寸(长×宽×高)为:133 mm×66 mm×18 mm;(3)电池的组成:正极活性材料为LiMn2O4,负极活性材料为石墨,电解液的主要成分为LiPF6、EC(碳酸乙烯酯)和DMC(碳酸二甲酯),以及Celgard 2325隔膜等。为了得到相对精确的试验结果,减小其他因素的影响,所选电池样品均取自同一批次,并在试验前经过相同条件的充放电预循环。

本文针对电动汽车可能发生的意外事故或是遭遇的极端天气,研究汽车用锰酸锂动力电池在汽车危险工况及安全事故时可能的失效模式和失效原因。设置的试验如下:

(1)模拟汽车在暴晒时电池充放电的情况。所用试验仪器:调温调湿箱(型号:SPHH-101)、综合电池测试仪(型号:新威TC53高精度电池性能测试系统)。所用试验方法:在(65±2)℃的高温下,将电池用3500 mA恒流充电到4.2 V转恒压充电至350 mA,搁置1 h后,用3500 mA恒流放电至2.7 V,搁置1 h,并按以上步骤循环10个放充电过程。试验照片如图1所示。

(2)模拟汽车发生碰撞、翻车时电池的情况。所用试验仪器:防爆撞击箱(型号:H-FZ-500)。所用试验方法:在(20±2)℃的试验环境下,将待检测电池(100%荷电状态)放在平面上,直径为15.8 mm的钢棒放在样品中心,让9.1 kg的重锤从(1000±15)mm高度落在此钢棒上,继续观察被检样品6 h。试验照片如图2所示。

图1 高温充放电试验照片

图2 撞击试验照片

(3)模拟汽车发生追尾、翻车时电池的情况。所用试验仪器:防爆挤压箱(型号:H-FJ-500)、数据采集器(型号FLUKE 2620)。所用试验方法:环境温度(20±5)℃条件下,将待测单体电池(100%荷电状态)置于两块铁板之间,垂直于电池极板方向施压,通过一个直径为32 mm的液压活塞持续挤压,直至压强达到17.2 MPa,施加的压力为13 kN,当达到最大压力后泄压。试验照片以及温度采集器的温度布点如图3所示。

图3 挤压试验照片

2 结果与分析

2.1 模拟曝晒情况下电池充放电试验结果与失效机理分析

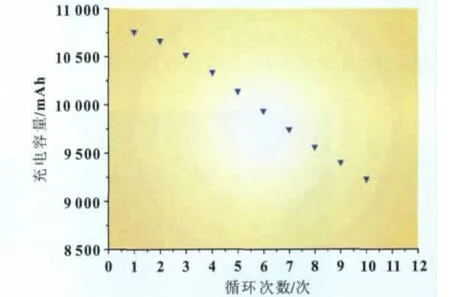

锰酸锂动力电池在65℃下的10次充放电循环的充电容量衰减情况如图4所示,电池10次充放电循环的放电容量衰减情况如图5所示。

由图4和图5可以看出,该锰酸锂动力电池在65℃下的充放电试验中,随着充放电循环次数的增加,充放电容量均出现了明显的衰减。

容量衰减是锂离子电池最常见的失效模式。导致锂离子电池容量衰减的因素很多:(1)在电极方面,反复充放电使电极活性表面积减少,电流密度提高,极化增大;活性材料的结构发生变化;活性颗粒的电接触变差,甚至脱落;电极材料(包括集流体)腐蚀;(2)在电解质溶液方面,电解液或导电盐分解导致其电导率下降,分解物造成界面钝化;(3)隔膜阻塞或损坏,电池内部短路等[3]。所以,锂离子电池容量衰减是多因素综合作用的结果。

图4 65℃下的电池充电容量衰减情况

图5 65℃下的电池放电容量衰减情况

在本文的实例中,温度是造成锰酸锂动力电池容量衰减的重要应力。这是由于在充电过程中,一方面前几次的循环在电极表面会形成固体电解质界面膜(SEI),SEI膜使电池内部阻抗有一定程度的增加,从而造成容量的衰减[4]。另一方面,环境温度的升高加剧了锰酸锂动力电池充放电过程中电极的电化学极化,从而造成锂电池在充放电过程中容量的快速衰减。

2.2 模拟汽车发生碰撞、翻车时电池试验结果与失效机理分析

样品I3在撞击试验过程中发生了泄气现象,并且盖帽脱落,如图6和图7所示。

在本文的实例中,由于重物撞击使电池内部发生了变形,内部隔膜发生了挤压破裂,导致发生了多层内部短路,电极材料间(负极、正极和电解液等)发生了剧烈的化学反应,释放出大量的气体,使得电池内部的压力增大,打开了电池的限压装置,引起了电池的泄气和漏液,并由于泄气的压力过大,导致了盖帽的脱落。

图6 试验过程中电池发生泄气

图7 试验后样品照片

2.3 模拟汽车发生追尾、翻车时电池试验结果与失效机理分析

样品C3在挤压试验过程中发生了着火现象,如图8所示。试验过程中由温度采集仪采集的电池温度变化如图9所示。

图8 试验过程中电池发生着火

如图8和图9所示,电池样品C3在挤压过程中发生了着火,这主要是因为电池受到挤压后,电池的内部发生了短路,发生剧烈的放热反应,放出大量的热量,这些热量未能及时散失,使得电池内部热量积聚,温度升高,反应加剧,最终引起了燃烧。

同时本文研究还发现,环境温度越高,锰酸锂动力电池的热稳定性越差,发生电池泄气、漏液甚至爆炸的危险越大,这主要是由于电池受到撞击或挤压后,电池内部可能会发生剧烈的反应产生大量的热,如果此时外界的温度很高,电池的热量不能有效及时的散去,可能使电池的温度持续增加,内压持续增大,从而造成电池发生泄气、漏液甚至爆炸。

2.4 集流体腐蚀

本文试验样品采用金属铝Al作为正极集流体。Al的标准电极电位是1.39 V(vs.Li/Li+)[5],远低于锂离子电池的工作电位。从热力学的角度来讲,在锂离子电池充放电的过程中集流体Al将会被氧化,但由于其表面有一层致密的钝化膜(约50 nm,主要组分是Al的氧化物),使在许多情况下Al在动力学上是稳定的[6]。但是,在锂离子电池在荷电状态长时间贮存,或是多次充放电循环及过充电等情况下,锂离子电池的集流体Al原先的表面钝化膜将遭到破坏,从而发生腐蚀,这将对锂离子电池的性能产生很大的影响,主要表现在以下几个方面:(1)腐蚀产物将攻击正极活性材料;(2)腐蚀的固体产物将增加电阻;(3)腐蚀可溶性的产物将污染电解质溶液,增加电池的自放电率;(4)可溶性的Al3+将迁移到负极并且还原沉积,这些方面均会造成电池容量的衰减[7]。

如前所述,本文试验样品电解液的主要成分为LiPF6、EC(碳酸乙烯酯)和 DMC(碳酸二甲酯),有研究发现[8]:Al在以 1 mol/L LiPF6/(EC+DMC)(体积比1∶1)为溶液的电解槽中或实体电池中,经多次循环后均发生了点蚀,并在点蚀的位置形成了表面堆积,堆积的主要组分是Al和Al2O3。推测Al的点蚀可能是以下原因造成的:(1)已发生点蚀位置的金属Al再次被腐蚀,引起周边金属Al的凸出和剥落;(2)腐蚀产物可溶性的Al3+在放电末期可能被电沉积到固态腐蚀产物的表面,高的充电电位被认为导致了Al的点蚀。

3 结论

锂离子电池主要失效模式有:容量衰减、泄气或漏液、热失控和集流体腐蚀等。锂离子电池失效是一个复杂的过程,引起锂离子电池失效的因素也非常复杂:一类与锂电池材料性能退化及产品制造缺陷相关[9],例如电极(正极、负极)性能衰退,电解液丧失,隔膜性能老化等;另一类与锂离子电池使用环境及工作应力相关,例如使用环境温度、工作电流、放电深度等。其中,温度是造成锂离子电池容量衰减、热失控、泄气或漏液的重要应力;集流体腐蚀行为主要受电解质盐的影响,其次受表面状况、溶剂、电解液中的杂质、温度等的影响。

[1]胡信国.动力电池技术与应用[M].化学工业出版社,2009.

[2]刘春娜.电动汽车电池应用与展望[J].电源技术,2011,35(1):12-14.

[3]贾颖,黎火林.锂离子电池失效率模型的探讨[J].北京航空航天大学学报,2008,34(8):973-975,985.

[4]VETTER J,NOVAK P,WAGNER M,et al.Ageing mechanisms in lithium-ion batteries[J].Journal of Power Sources,2005,147:269-281.

[5]YANG H,KWON K,DEVINE T M,et al.Aluminum corrosion in lithium batteries[J].J Electrochem Soc,2000,147(12):4399-4407.

[6]ZHANG X Y,WINGET B,DOEFF M,et al.Corrosion of aluminum current collectors in lithium-ion batteries with electrolytes containing LiPF6[J].J Electrochem Soc,2005,152(11):B 448-B 454.

[7]ZHANG S S,JOW T R.Aluminum corrosion in electrolyte of Li-ion battery[J].J Power Sources,2002,109:458-464.

[8]吕东生,李伟善,周震涛.锂离子蓄电池铝集流体腐蚀的研究进展[J].电源技术,2007,31(10):830-832.

[9]黎火林,贾颖.锂离子电池失效机理分析[C]//2007第十二届全国可靠性物理学术讨论会论文集.中国:第十二届全国可靠性物理学术讨论会,2007:124-127.