飞针测试工艺研究及Z轴结构设计

2012-06-28吕磊谭立杰赵立华

吕磊,谭立杰,赵立华

(中国电子科技集团公司第四十五研究所,北京100176)

电路组件的故障主要来自于3个方面:元器件故障、PCB(Printed Circuit Board,印刷电路板)基板故障和组装故障,其中由于PCB基板制造和焊接缺陷引起的故障占了全部故障的一半。PCB基板故障一般是在制造过程中形成的,最为常见的故障表现为:不同网络导体间的短路和相同网络导体内的开路等。在元件组装时或组装后发现这些故障都将无法修复,而只能把组装好的电路板报废,造成经济损失,因此,必须在组装元件前进行裸板测试。测试的方式有针床(bed-of-nails)方式和飞针方式,两者相比,飞针测试的整体性能要优于针床测试方式,它可以完成某些不能使用针床测试的PCB测试,是对传统针床在线测试设备的一种改进。目前,飞针测试已经成为电气测试一些主要问题的最新解决办法,而这种设备最初就是为裸板测试而设计的。

1 飞针测试

根据飞针测试时固定被测基板的方式,飞针测试机的结构可分为竖立式和水平式。国外飞针设备竖立式和水平式都有,而国内飞针设备大多是竖立式。

双面飞针测试系统是集机、光、电、计算机于一体的高自动化设备,是对PCB基板和LTCC(Low Temperature Co-fired Ceramic,低温共烧陶瓷)(注)基板进行测试,找出基板内的开路、短路、潜在开路和潜在短路的检测设备。按照测试方式的不同可分为开路测试、短路测试和电容测试。该设备适用于PCB基板和LTCC基板的小批量和中等批量的测试,是PCB和LTCC工艺生产线的关键设备之一。

1.1 飞针测试的工作原理

利用4个或8个完全独立的移动测试针在软驱控制下在被测基板两面(前后各两根或前后各4根测试针)进行三维运动并接触到待测点(如图1所示),测试仪通过给测试针施加一定的电压、电流,得到不同的测试信号,从而判断待测基板网络的通断情况,并把测试结果经软件处理后打印输出。

图1 双面飞针测试系统原理

1.2 飞针测试操作步骤

开机→设备初始化→安装测试板→导入测试文件*.IPC→打开测试文件*.NET→设备校准→测试设置→选基准点→基准点对准→选择测试方法→正常测试→生成测试结果→打印测试结果→结束

1.3 主要测试参数

通常测试主要是进行开路、短路测试,它的测试方法是利用两点电流、电压法;也可以选择两针或多针进行电容测试,该方法主要应用于具有标准金板、测试点非常多的情况。测试参数主要有:测试压力、运动速度、Z测试距离、扎针量等重要参数:

(1)测试压力。测试压力是指直线电机带动测试针测试基板时,测试针接触基板的持续压力。测试压力太小,可能是测试针与基板待测点接触不可靠;测试压力太大,可能破坏基板被测点,使被测点上出现测试针留下的小凹坑,影响基板外观。

(2)运动速度。运动速度分为高、中、低3种,高速运动时,测试效率高,但误判率也相应提高;低速运动时,测试效率低,但误判率也相应降低。推荐普通测试时采用中速,错误验证时采用低速。

(3)Z测试距离。Z测试距离是由被测基板开始,测试针往复运动时向上抬起的高度,设置范围为0~3 mm。测试距离影响测试效率,因为测试针抬高的距离长,需要的时间也长,但数值也不能太小,太小的话可能会因为基板表面不平整,使测试针没有抬起就开始移动,严重时可能划伤基板表面、损坏测试针。

(4)扎针量。扎针量是指当测试针接触到被测基板表面后,继续下降的距离,设置范围为0~0.5 mm。一般数值越大,越能确保扎实,但当数值太大时,就会增大扎针压力,有可能破坏基板焊盘。

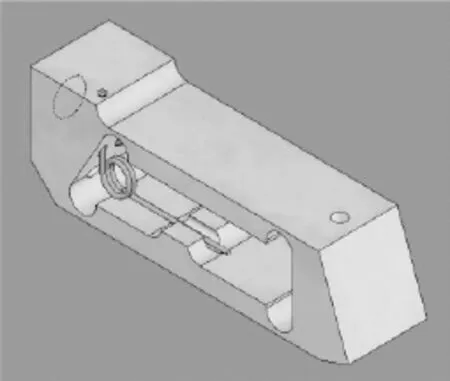

2 Z轴机构设计

2.1 直线电机

Z轴机构(如图2所示)采用直线电机驱动,相对于伺服电机、同步带驱动主要优势为精度高、反应速度快。Z轴控制采用位移、速度、力量控制模式,其自适应能力强,能够弥补基板产生的变形,测试前先进行基板探高,确定Z轴伸出绝对位移量,在测试过程中大行程采用位移控制模式,接近基板时采用小行程力量控制模式,使测试针以可设置的压力接触基板测试点,到达控制测试压力的目的,同时减小对基板测试点的冲击和损伤。

图2 Z轴机构

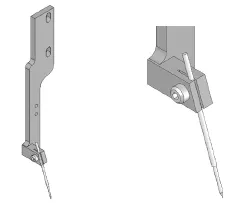

2.2 测试针

Z轴机构中比较重要的是测试针和针座结构设计,测试针先后选择两种方式,分别是针床用弹簧针(如图3所示)和定制的实针(材料为铍铜,表面镀金)(如图4所示)。最早采用针床用弹簧针主要原因是采购方便、有统一标准,可替换性很好,但在设备调试过程中,发现其很多缺点,如尖端角度大、弹簧伸缩引起针尖滑移等(针对其缺点将在介绍针座结构设计过程中详细说明)。最后选用定制针,定制针的优点是可以根据我们的图纸设计进行加工,很好的满足设备结构需要,但相对于弹簧针缺点就是需要专门定制、采购不是很方便。

图3 弹簧针

图4 定制针

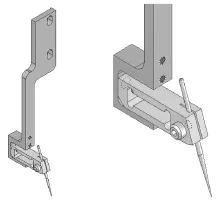

2.3 针座结构设计

由于飞针测试主要是电性能测试,针座结构设计时必须考虑测针与设备主体的绝缘性;直线电机在力量模式下,在相同推力时,其运动部分加速度与运动部分质量成反比,在允许范围内运动部分加速度越大,达到测试基板面时间越小,因此需要运动部分质量近可能小;测试针有一定的使用寿命,当测试针出现磨损、弯曲时,可能影响测试数据,此时就需要更换测试针,同需要求针座结构能方便更换测试针。因此针座结构,需要达到的目的就是夹持测试针简单、更换测试针方便、质量轻、不影响测试效率和不干扰测试结果,针对以上要求,在设备调试过程中持续改进了几种方案:

(1)聚碳酸酯针架+铝合金针座。最早采用的是聚碳酸酯的针架和铝合金的针座(如图5所示),聚碳酸酯的电绝缘性、高硬度及低密度,铝合金的低密度,采用这两种材料使Z向机构运动部分(这里的运动部分不包括直线电机线圈、导轨滑块等固有的部分)质量很轻(大约10 g),但测试针更换不方便,铝合金针座加工性不好,尤其装针的针孔精度不容易保证,显得比较笨重。

图5 聚碳酸酯针架+铝合金针座

(2)聚碳酸酯针架+分体式铝合金针座。相对于上一种结构设计,这种采用分体式铝合金针座(如图6所示),这样提高了铝合金针座的可加工性,夹持测试针比较牢固,更换测试针的方便性有所提高,但还是方便。

图6 聚碳酸酯针架+分体铝合金针座

(3)一体式聚甲醛针座。采用一体式聚甲醛针座(如图7所示)的最大改进是重量大幅减轻(大约5 g),更换测试针也比较方便。但是在直线电机高速运动过程中,由于聚甲醛针座臂比较长,会发生变形,影响测试针扎针定位精度。从CCD中会发现针尖有明显偏移。

(4)铝合金针架+聚甲醛针座。相对于上一种结构的缺点,我们更改为铝合金针架和聚甲醛针座(如图8所示),针架部分强度有大改进,不会因为高速运动产生变形,提高了扎针精度,但同时我们发现,测试针扎下瞬间是正确的,当加上测试压力后,发现弹簧针发生回缩,由于测试针相对垂直方向20°倾斜,回缩的同时针尖发生偏移,对于设备的精度有很大的影响。

图7 一体式聚甲醛针座

图8 铝合金针架+聚甲醛针座

(5)铝合金针架+聚丙烯针座。对于上面产生的不利影响,我们改进为铝合金针架和聚丙烯针座(如图9所示),同时使用定制的实针。聚丙烯针座结构设计采用平行四边形法则,具有弹性的针座使测试针相对于针座固定面近似于上下运动,很大程度减小针尖的偏移,针座的变形很好的吸收了测试针与基板接触时产生的震动。定制的实针针尖锥度为12°,相对于弹簧针针尖部分30°的锥度,无论是扎针精度还是CCD观测都有明显改善。但铝合金针架的加工性不好,高速运动时聚丙烯针座的老化现象也比较严重。

(6)分体式铝合金针架+聚四氟乙烯针座+扭簧。这种设计(如图10所示)是目前我们认为比较实用的方案,分体式铝合金针架加工性很好,聚四氟乙烯针座去掉了夹针用的开口,使测试针与针孔过渡配合,加工性提高的同时,也使更换测试针更加方便。在聚四氟乙烯的后侧增加了一个扭簧(如图11所示),在测试过程中,使针座变形能够快速恢复,提高针座的使用寿命。

图9 铝合金针架+聚丙烯针座

图10 分体式铝合金针架+聚四氟乙烯针座+扭簧

图11 聚四氟乙烯针座+扭簧

3 结束语

PCP基板和LTCC基板正朝着高精密、细间距、多层化方向发展,使得其产品的测试难度越来越大。传统的针床测试放大,由于受针床夹具测试间距的限制,越来越难以适应PCB和LTCC产品测试的需要。特别对具有批量小、产品更新快特点的军品来说,如采用针床测试,必须频繁更换针床夹具,这不仅增加了费用,还不利于产品的快速更新。因此,能够测试微间距(0.1mm)的飞针测试设备是将来发展的趋势。

本文通过对最新研发的双面飞针测试系统的介绍,简单介绍了飞针测试的主要工艺技术,并详细介绍了Z轴机构的设计改进过程,为以后飞针设备的技术发展有重要参考价值。

[1]吴兆华,周德俭.表面组装技术基础[M].北京:国防工业出版社,2002.

[2]鲜飞.飞针测试的特点及应用[J],世界电子元器件,2002(6):60-61.

[3]刘光壮,申永革.飞针测试仪伺服系统的研究,桂林电子工业学院学报,1996,16(4):60-65.