300 MW锅炉微油点火启动中防超温控制策略

2012-06-23毛志坚

毛志坚

(浙能嘉兴发电有限公司,浙江嘉兴314201)

300 MW锅炉微油点火启动中防超温控制策略

毛志坚

(浙能嘉兴发电有限公司,浙江嘉兴314201)

介绍了嘉兴发电厂1,2号锅炉微油启动中过热蒸汽温度超限和温度变化率过大的情况,分析了超温和升温率过大的原因,阐述了防止超温的原理,列举了一般对策及其弊端,提出了改善燃烧、提高汽包压力的运行措施,包括控制入炉煤的品质,控制启动不同阶段的燃料量,调整一、二次风,提高给水温度,提前启动第2套制粉系统等,有效解决了微油启动中过热蒸汽超温和温度变化率过大的问题。

微油点火;超温;汽压;控制策略

嘉兴发电厂1,2号300 MW机组完成了锅炉微油点火和无电泵启动改造后,在机组启动带初负荷后主蒸汽温度上升快,甚至出现超温严重的情况。1,2号锅炉已运行十多年,过热器管内壁已有明显的氧化皮,管材劣化,锅炉主蒸汽超温或者温度变化率过大将可能使氧化皮脱落或加速过热器等管材的劣化,影响锅炉安全运行;同时主蒸汽短时内温升过大,将造成高压缸内外温差过大,即内壁温度高、外壁温度低,超过设计值过多,可能使汽缸内表面压应力、外表面拉应力过大,汽缸垂直方向的内圆周伸长,结合面出现内张口,使汽缸产生变形[1]。因此必须有妥善的控制方法来解决机组启动过程中带初负荷后主蒸汽温度上升快或超温的问题。

1 超温原因分析

1,2号锅炉为亚临界中间一次再热汽包炉,采用四角切圆燃烧方式,设计燃料为0号柴油和神木烟煤,制粉系统是正压直吹式。每台磨煤机带1层4个一次风喷嘴,燃烧器一次风自下而上分别为ABCDE 5层,二次风自下而上分别为AA,AB,BC,CD,DE,EF,OFA,一、二次风为间隔布置,每个一次风喷嘴均配备周界风,二次风喷嘴AB,BC,DE内设有大油枪。锅炉微油点火改造后,磨煤机B的4个燃烧器改为微油燃烧器,燃烧器内设有微油枪。

首台磨煤机启动由机组并网带初负荷后直接提前到锅炉点火时,即微油枪点火后直接启动,替代了2~3层大油枪。微油点火方式下机组并网后汽温上升很快,在6 MW时将给水由省煤器进水旁路切至主路,主蒸汽温度上升过快甚至超温,见表1。

另外,柴油的低位发热量是烟煤的1.7倍多,能量更集中。因此锅炉微油点火后,炉膛火焰中心温度有所下降而出口温度却有所上升,后屏过热器与末级过热器出口蒸汽温度升高。

无电泵改造后,将电泵出口旁路阀移至锅炉省煤器进口电动阀旁路上,在给水由省煤器进水旁路切至主路控制前,由于旁路调节阀通流能力和节流的限制,省煤器进口电动阀前压力较改造前有了明显提高(压力不再取决汽泵压力,仅取决于汽泵转速)。由于过热器减温水处于此区间内,在给水由省煤器进水旁路切换至主路控制后,过热器减温水压力下降,引起过热器一、二级减温水大幅度减少,主蒸汽温度也会快速上升。

2 一般对策及其弊端

(1)从以上的分析可以看到,在机组改造后启动中,主蒸汽温度上升成了必然,其上升值约有100℃。为了控制主蒸汽升温率,在并网初期主蒸汽量还未达到保护限定值前手动投入减温水。由于主蒸汽流量较低,减温水对主蒸汽的温度影响较大,且很容易在某些管子内形成水塞,使管子过热变形或爆管。

(2)为控制温度,减温水的投入量较大,省煤器进水由旁路切主路后,给水压力下降较多,减温水压力也跟着下降,致使减温水量降幅较大,引起主蒸汽温度上升较多,甚至长时间超温。

(3)在出现了主蒸汽温度快速上升或超温后,通常靠拉升负荷,也就是通过开大汽机调门的方法来控制汽温。但是负荷经过快速拉升后又会跌回,汽温上升,只能再拉升负荷,如此往复,最终使得主蒸汽发生长时间超温。

3 避免超温的原理

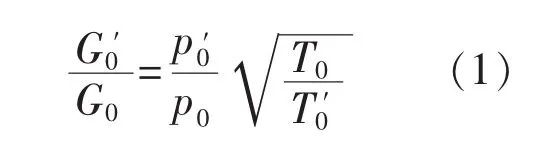

过热蒸汽区的定温线在高压区域弯曲较大,在低压区域趋向于水平直线[2]。在机组通流量较小工况下,过热蒸汽流经包括调节级在内的级组处于亚临界状态,忽略背压变化,应用弗留格尔公式[3-4],级组前蒸汽压力、温度与级组蒸汽流量的关系,可以近似地用表达式予以确定:

式中:G0为参考工况下级组内的蒸汽流量;p0为参考工况下级组前的蒸汽压力;T0为参考工况下级组前的蒸汽温度;为变动工况下级组内的蒸汽流量;为变动工况下级组前的蒸汽压力;为变动工况下级组前的蒸汽温度。

综合过热蒸汽焓熵图上定温曲线和蒸汽流量与压力的关系,可以看到在过热蒸汽压力升高到定温曲线斜率等于过热蒸汽的流量曲线斜率之前,随着主蒸汽的压力升高,虽然单位质量过热蒸汽的焓值下降,但是通过汽轮机汽流的总焓值是增加的[2]。因此如果锅炉在同一燃料量下(假定锅炉燃烧工况不变),随着主蒸汽压力升高,过热器区域烟气温度下降,蒸汽温度也呈下降趋势。

表1 带初负荷后温度与升温率值

如果此时开大汽轮机调门开度,主蒸汽流量将增加。但是对于固定燃料量,人为增加蒸汽流量后,锅炉内温度下降,产汽量萎缩,汽压下降,蒸汽流量下降。持续开调门,汽压持续下降,蒸汽温度持续升高。此时如果增加燃料量,由于低负荷时炉内火焰温度水平低,煤粉燃烧时间长,同时炉膛容积热负荷设计值较大,所以对汽压的影响不显著,过量的燃料量反而进一步使蒸汽温度升高。

因此,机组带初负荷后要控制主蒸汽温度,关键是提高炉内温度,改善燃烧,提高主蒸汽压力,等汽压上升后,再相应地开大汽轮机调门。

4 两种控制策略比较及其弊端

第一种控制策略:并网后增投1层大油枪。0号柴油较神木烟煤的能量大,柴油的液滴较煤粉颗粒燃烧快,因此投入AB层大油枪以柴油替代一部分煤粉,燃烧加快,火焰温度提高;另外油枪高温火焰对煤粉进行加热,加快煤粉的着火和燃烧。增投1层大油枪后等量燃料量下汽包压力有明显的上升,但是这使微油点火启动的节油目标大打折扣。

第二种控制策略:推迟给水旁路切主路。随着锅炉负荷的增加,炉内燃烧加强,蒸汽流量增加,蒸汽温度更易控制。如果在机组负荷150 MW时再将给水由旁路切至主路控制,将有利于汽温的调节。但是,对于亚临界机组,给水泵功率占主机发电功率3%~4%左右,低负荷时降低锅炉给水压力来降低给水泵耗功将给机组的热经济性带来明显益处[5],因此,推迟给水旁路切主路,与机组无电泵启动的初衷是背道而驰的。

5 综合控制策略及效果

(1)锅炉启动过程中尽可能燃用高热值、高挥发分、低灰分、低水分的煤种。通常挥发分愈多的煤,愈容易着火;水分多,使着火推迟,燃烧也不易完全,水分增大对过热汽温也有影响,一般经验数据为:水分增加1%,过热汽温升高1.5℃;灰分大,使煤不易燃尽、燃烧不稳定,并带走大量物理显热,灰分增大对过热汽温也有影响,一般经验数据为:灰分增加10%,过热汽温升高5℃[6]。

(2)汽轮机冲转前后合理控制煤量。在关闭高、低旁路准备汽轮机冲转前可以适当减少锅炉燃料量,防止蒸汽温度在汽轮机冲转至并网前上升幅度过大,尤其是在试验或等待时间较长时。在机组并网前适当增加锅炉燃料量,可以减缓机组并网后汽压下降的速度。

(3)提高给水温度,加强除氧器加热。在机组并网后,及时投入高、低压加热器尤其是高压加热器,在其投入后可提高给水温度90℃左右,大大提高了给水焓值,锅炉水冷壁上的温度将升高,炉壁附近烟气温度也将升高,有利于煤粉颗粒的着火和稳燃。

(4)合理控制一次风和二次风。适当降低投用磨煤机组的一次风量,磨煤机出口煤粉细度会有所上升,同时提高一次风温,可以加快煤粉颗粒的着火和燃尽。二次风虽经过空预器加热,但在锅炉低负荷时其温度仍远低于炉膛内烟气的温度,所以过大的二次风量涌入必然降低着火区域的温度。通常控制总风量在45%左右过剩空气量已足够,同时控制磨煤机组对应区域的二次风量不过大,以提高炉膛内温度,加快煤粉颗粒的着火和燃尽。

(5)尽早投入底层磨煤机A。在机组准备并网前,应尽可能完成第2台磨煤机的暖磨工作,以利于在机组并网后第2台磨煤机尽早投入。这样A,B层燃烧器出口火焰间形成互补,即A层火焰对B层煤粉燃烧起到助燃作用,A层煤粉的燃烧通过B层火焰又得以充分发展,改善炉内煤粉燃烧状况,提高火焰温度,同时也使得火焰中心下移,改善锅炉受热面辐射热量和对流热量的分配,提高主蒸汽压力,从而减缓主蒸汽温度上升。

(6)省煤器进水由旁路切主路尽可能在主、再热蒸汽减温水投入前完成,可以减少主、再热蒸汽的波动。如果在切换前已经出现了减温水投入的情况,可预先开大减温水调节阀,接着马上完成切换,减少减温水压力变化对减温水量的扰动。

机组启动时采取以上控制措施后,带初负荷蒸汽温度上升快或超温的问题得以控制,见表2。

6 结语

机组启动过程带初负荷后主蒸汽温度上升过快或超温的问题出现在锅炉微油点火改造和无电泵启动改造后,这是由于在锅炉点火后煤粉替代柴油,炉内燃烧、锅炉受热面辐射和对流换热分配发生了改变,对应锅炉燃料量的蒸汽压力下降所造成的。通过控制入炉煤的品质,控制启动不同阶段的燃料量,调整一、二次风,提高给水温度,提前启动第2套制粉系统,注意省煤器进水由旁路切主路时的减温水控制等措施,蒸汽温度上升过快或超温的问题得以解决。这对容积热负荷较大、微油燃烧器布置较高的锅炉微油点火启动中避免超温有借鉴意义。

表2 机组带初负荷后的蒸汽温度与减温水量

[1]陈锡活.汽轮机高压内缸变形原因分析及处理方法[J].广东科技,2009(2)∶109-110.

[2]华自强,张忠进,高青.工程热力学[M].北京:高等教育出版社,2009.

[3]李勇,金国华,曹祖庆.弗留格尔公式的证明及应用[J].汽轮机技术,1995(6)∶158-162.

[4]许立敏.弗留格尔公式的修正应用[J].浙江电力,1994(6)∶1-4.

[5]沈士一,庄贺庆,康松,等.汽轮机原理[M].北京:水利电力出版社,1992.

[6]容銮恩,袁镇海,刘志敏,等.电站锅炉原理[M].北京:中国电力出版社,1997.

(本文编辑:陆莹)

Control Strategies of Over-temperature for Micro-oil Ignition Startup of 300 MW Boiler

MAO Zhi-jian

(Jiaxing Power Generation Co.,Ltd,Jiaxing Zhejiang 314201,China)

The paper introduces the situation of superheated steam over-temperature and the excessive temperature change rate during the micro-oil ignition startup of No.1 and 2 boilers in Jiaxing Power Plant. Through the cause analysis,it elaborates the principles of preventing over-temperature,illustrates the general strategies and disadvantages,puts forward the operation measures to improve combustion and increase the drum pressure,which includes quality control for coal as fired,fuel quantity control during different stages of startup,adjustment of primary and secondary air,increase of feedwater temperature,run the second pulverizing system in advance etc.to effectively solve the problems of superheated steam over-temperature and excessive temperature change rate during the startup.

micro-oil ignition;over-temperature;steam pressure;control strategy

TK223.7+2

:B

:1007-1881(2012)03-0039-04

2011-08-30

毛志坚(1977-),男,浙江江山人,工程师,主要从事大型火电机组生产运行方面的研究工作。