高速磁浮线高速道岔驱动布置的研究

2012-06-21朱志伟

朱志伟

(上海磁浮交通发展有限公司,201204,上海∥工程师)

电机驱动、齿轮齿条传动的高速磁浮线高速道岔由主梁、驱动走行和锁销系统、电气控制系统组成。如图1所示,道岔主梁是一根长度为148.608 m可弹性侧弯的钢梁,由0号固定支点和1~8号活动支点支承;驱动走行和锁销系统设置在活动支点上。其中,驱动包含电机和齿轮齿条,走行包含走行轮和走行轨道。在电控系统指令下,锁销解锁,各支点借助电机和齿轮齿条提供的动力沿着走行轨道向目标位置靠近;与此同时,弹性钢梁发生侧弯并在到达目标位置后由锁销锁定。

高速道岔目标位置线形如图2所示,其侧线线形由“直线—回旋曲线—圆曲线—回旋曲线—直线”组成,支点0、2、6、8位置分别为直缓点、缓圆点、圆缓点和缓直点。

为保证道岔实现转辙功能并确保道岔在目标位置时保持如图2所示的线形,道岔各个活动支点均需设置走行和锁销机构,而驱动机构可以选择性地布置。有驱动的支点称为主动支点,无驱动的支点称为从动支点。道岔转辙过程中,各主动支点直接在电机和齿轮齿条作用下沿着走行轨道运行,从动支点则处于随动状态。由此可见,不同的驱动布置对主动支点到位时从动支点的位置偏差、道岔线形变化、转辙过程的主梁应力和驱动力变化等均会产生不同的影响。而且,驱动的数量还影响道岔的制造和维护成本。本文研究的目的旨在确定转辙性能优、经济性好的高速道岔驱动布置方案。

图1 高速磁浮高速道岔三维模型

图2 高速磁浮高速道岔的线形

1 高速道岔的模型和加载

图1所示高速道岔的弹性钢梁为箱型梁,其主梁高1.7m、宽1.2m。钢梁在道岔转辙过程中经受大的变形,因此,需要采用几何非线性分析方法进行计算。用ANSYS软件建立道岔有限元计算模型,在支点0施加x向、y向、z向位移约束和绕x轴的转动约束,在支点1~8施加z向位移约束和绕x轴的转动约束;先在主动支点加载多步y向位移载荷直至到达目标位置,再借助锁销使得所有支点到达目标位置。在具体加载时,将道岔转辙过程分成16步,前15步为主动支点加载,第16步为利用锁销调节功能实现所有支点到位。

2 驱动布置方案研究

2.1 布置方案

根据高速磁浮线低速道岔经验,为高速磁浮线高速道岔设计了如图3所示的5种不同的驱动布置方案。

图3 高速磁浮高速道岔驱动的布置

图3中,方案1仅设3个必要的主动支点,方案2~4则分别在方案1的基础增设主动支点5、6、7,方案5则在方案3的基础上增设主动支点4。

2.2 各方案的对比分析

对图3所示的不同道岔驱动布置方案下的转辙过程线形变化和支点位置偏差、主梁应力变化和主动支点驱动力变化进行对比分析。

2.2.1 线形和位置偏差

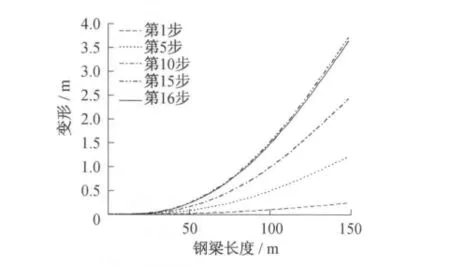

在不同驱动布置方案下,道岔转辙过程中的线形变化一致。线形变化的典型过程如图4所示。

图4 道岔线形变化的典型过程

由图4可见,道岔转辙过程中线形保持平滑。主动支点到位时,从动支点位置略微超出理论位置,需要通过锁销调节到位。不同的驱动布置方案下,主动支点到位时各从动支点位置偏差如图5所示。

从图5可以看出,方案1中各从动支点的位置偏差最大,最大偏差值达到165mm;方案2和方案4的从动支点位置偏差较大,最大偏差分别为20mm和32mm;方案3和方案5的从动支点位置偏差则明显小于前述的三种方案,最大偏差分别仅为1.5mm和0.6mm。

图5 各支点位置偏差

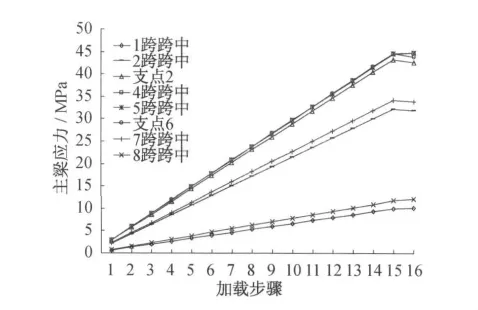

2.2.2 转辙过程主梁应力分析

不同驱动布置方案下,道岔转辙过程中的主梁应力变化趋势一致。以方案3为例,主梁应力变化过程如图6所示。

图6 方案3主梁应力随加载步骤的变化

从图6可以看出,随着道岔不断向侧线目标位置靠近,主梁应力呈逐步增加的趋势。不同方案中,主梁最大应力基本一致,为45MPa左右,且均出现在支点6附近。

因受从动支点位置偏差的影响,道岔主梁在锁销锁定前后的最大应力变化相差较大:方案1支点6位置的最大应力变化超过20MPa,方案2和4的最大应力变化不到9MPa,而方案3和5的最大应力变化不超过0.6MPa。

2.2.3 主动支点驱动力分析

道岔转辙过程中,不同方案的驱动力变化趋势也一致。以方案3为例,主动支点驱动力变化的过程如图7所示。

图7 方案3驱动力随加载步骤的变化

由图7可见,随着道岔不断向侧线目标位置靠近,驱动力逐步增加。因驱动布置位置不同,驱动力大小也有明显的差别:方案1的最大驱动力达到136kN,其它方案的最大驱动力则在60kN左右。

从上述的计算和分析可以看出:不同驱动方案下,道岔转辙过程中的线形变化、主梁应力变化趋势及其最大值、驱动力变化趋势基本一致;而主动支点到位时从动支点的位置偏差、锁销锁定前后主梁应力变化及各主动支点最大驱动力,则有明显差别。方案1的位置偏差最大,应力变化和最大驱动力也最大;方案2和方案4其次;方案3和方案5则最小。与方案5相比,方案3的从动支点位置偏差仅比方案5大0.9mm,却能减少一套驱动装置以及相配套的编码器、控制柜,可以降低道岔的制造和维护成本。

2.2.4 锁销杆受力和尺寸分析位置偏差对机械部件的影响主要在于锁销杆的受力和尺寸。通过计算,支点位置偏差为1.5mm时,锁销杆受力仅比0.6mm时增加2%。事实上,锁销设计允许的位置偏差大于2mm。因此,方案3和方案5的锁销设计均满足设定的技术要求。

3 结语

通过运用几何非线性分析对不同驱动布置方案下的高速磁浮高速道岔转辙过程进行对比分析,可以得到以下结论:

(1)不同驱动方案下,道岔转辙过程中的线形变化、主梁应力变化及驱动力变化的趋势基本一致。

(2)不同驱动方案下,主动支点到位时从动支点的位置偏差、锁销锁定前后主梁应力变化及主动支点最大驱动力均有明显差别。方案1的位置偏差最大,应力变化和驱动力变化也最大;方案2和方案4其次;方案3和方案5则最小。

(3)方案3比方案5的从动支点位置偏差略大,但不影响锁销设计,且方案3因少1套驱动装置可以降低道岔设备制造和维护成本。

因此,确定方案3为采用的驱动布置方案。

[1]吴祥明.磁浮列车[M].上海:上海科学技术出版社,2003.

[2]张宏君.高速磁浮线路道岔钢梁位移过程及其数值分析[J].城市轨道交通研究,2010(7):32.