基于RBF神经网络的ZG M n 13堆焊焊条的设计

2012-06-17周吉智

刘 政 ,周吉智

(1.徐州工程机械集团有限公司,江苏 徐州 221004;2.郑州三和水工机械有限公司,郑州 450121)

ZGMn13是一种高锰钢,其零件的制造一般采用铸造或锻造的方式,韧性极佳,且具有加工硬化快的性能,因此广泛应用于耐磨损和耐冲击场合,如挖掘机斗齿,锷式破碎机锷板等.ZGMn13铸锻件常常会出现砂眼、缩孔等工艺缺陷,因此需要高锰钢焊条进行堆焊修补.CaO-CaF2-SiO2渣系属于强碱性熔渣,氧化性低.采用Si、Mn等强脱氧元素联合脱氧,因此焊缝金属脱氧充分、合金元素过渡充分.通过调节配方可以获得较好的焊接工艺性.渣系中含有大量的CaO和SiO2,因此CaO-CaF2-SiO2渣系脱S、P效果好,有利于提高熔敷金属的抗裂性能.

神经网络作为一种优化算法在材料学中广泛应用[1-3],本文利用RBF神经网络对ZGMn13堆焊焊条配方进行优化设计,通过加工硬化实验对其性能进行评价.

1 RBF神经网络

RBF神经网络是一种在高维空间进行插值和局部逼近的神经网络,径向基函数对于每个训练样本,只需对少量的权值和阈值进行修正,训练速度快[4].根据该渣系典型配方的情况,选取以下原矿物质和铁合金作为配方的组成成分:大理石、萤石、石墨、硅铁、中碳锰铁、锰矿、碳酸钾、钼铁、水玻璃,焊芯为H08MnA焊丝.在前人工艺性能的基础上,仅考虑影响C、Mn过渡的物质和K值.中碳锰铁影响C、Mn的过渡,锰矿影响Mn的过渡,石墨影响C的过渡,所以本设计中以中碳锰铁、锰矿、石墨和K值为影响因素,以加工硬化后的洛氏硬度值为优化目标.

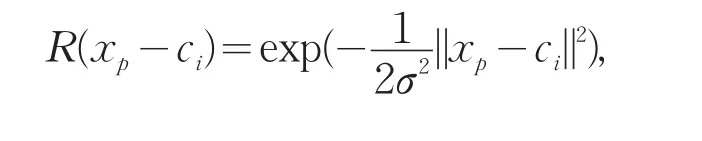

应用于ZGMn13堆焊焊条优化设计的RBF神经网络结构如图1所示,它的主要功能在于能以一定精度逼近加工硬化后的洛氏硬度值关于中碳锰铁含量、锰矿含量、石墨含量和K值的函数.RBF神经网络由一个输入层、一个隐含层和一个输出层组成,输入层接收来自训练样本的值,其神经元数目和样本数相同,隐含层神经元采用高斯函数作为传递函数(也称基函数),其表达式为:

网络输出为:

式中:y为实际输出;wi为隐含层到输出层的连接权值;i=1,2,3,4,5为隐含层的结点数.

RBF网络的学习过程分为两个阶段.第一阶段为预处理阶段,可以采用模式识别中的无教师学习方法,根据各聚类中样本数据的位置分布情况来求出高斯函数的中心与方差;第二阶段即学习权值阶段,在此阶段可利用递推最小二乘法求解隐含层到输出层的权值矩阵[5-6].

图1 应用于ZGMn13堆焊焊条优化设计的RBF神经网络结构

2 焊条设计

2.1 训练样本采集

为保证向熔敷金属中过渡足够的C和Mn,通过计算得中碳锰铁、锰矿和石墨的加入范围,初步设计了9组焊条配方,见表1.

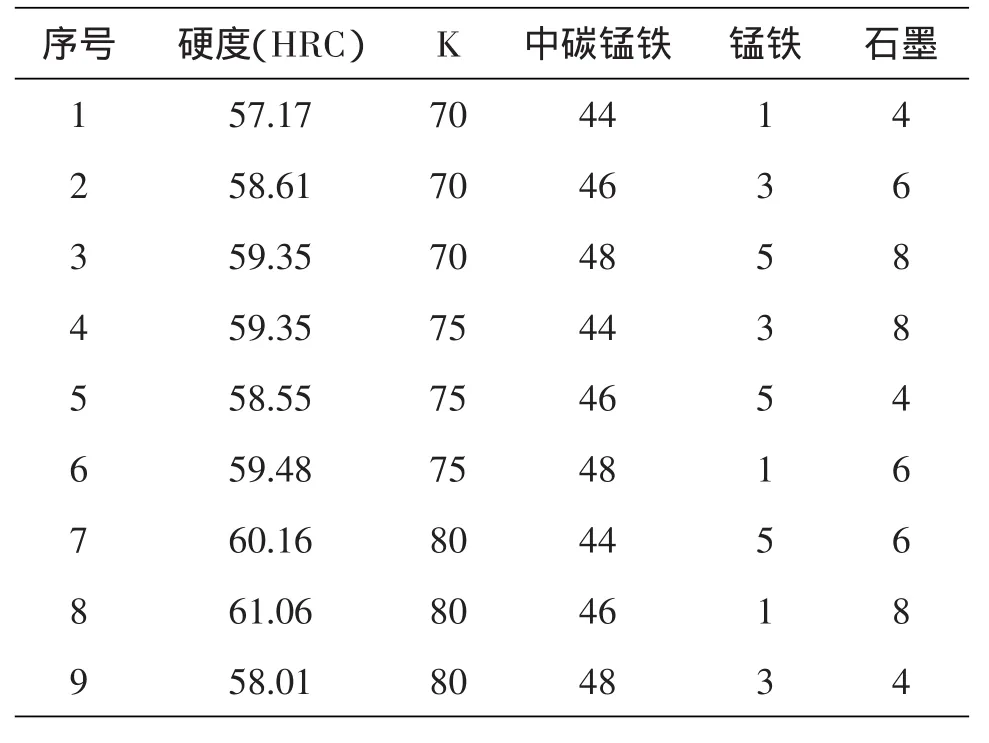

以堆焊熔敷金属表面500 Kg载荷下加工硬化后的洛氏硬度值为优化目标,K值、中碳锰铁含量、锰矿含量、石墨含量为影响因子,对9组焊条的熔敷金属进行加工硬化试验,其测试结果及训练样本如表2所示.

表1 初步设计的焊条配方(%)

2.2 优化设计

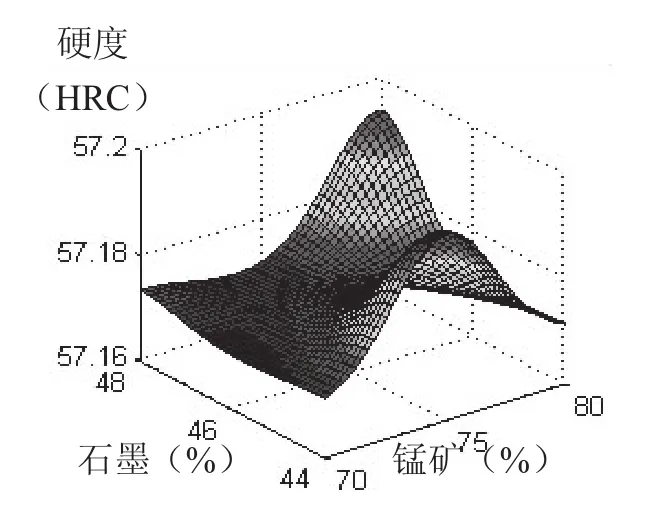

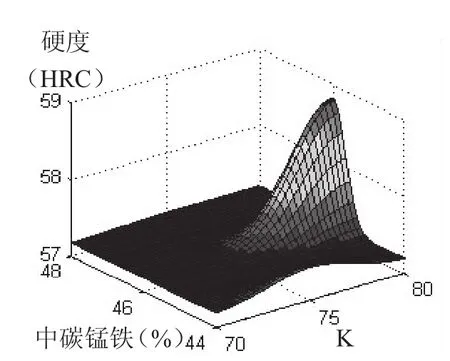

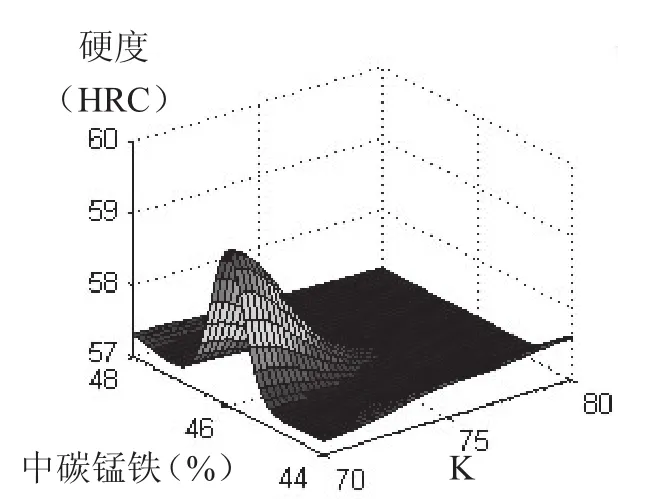

依据上文建立ZGMn13堆焊焊条优化设计的RBF神经网络,用采集的样本对其进行训练.利用matlab软件对数据可视化,图2为K值为77.5,中碳锰铁含量为45.5%时,石墨和锰矿的含量变化对硬度的影响;图3为K值为72.5,中碳锰铁含量为47.5%时,石墨和锰矿的含量变化对硬度的影响.图4为锰矿含量为1.5%,石墨含量为5.5%时,中碳锰铁含量和K值变化对硬度的影响;图5为K值为72.5,锰矿含量为3.5%,石墨含量为7.5%时,中碳锰铁含量和K值变化对硬度的影响.

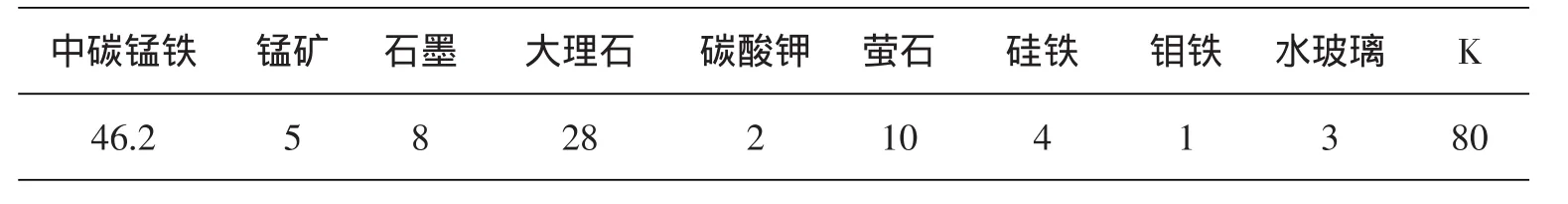

在K值区间、中碳锰铁含量区间、锰矿含量区间和石墨含量区间中各均匀取10个值,构成一个4维矩阵,将此矩阵代入训练好的RBF神经网络,得到每种配方对应的预测值,最后取得最大预测值,从而获得最优的配方,最优配方见表3.

表2 加工硬化结果及训练样本

3 加工硬化实验及结果分析

3.1 实验试样制备

在尺寸为70 mm×70 mm×16 mm的Q235A试样上堆焊一平面,堆焊金属厚度为12 mm,焊接时采用小电流、弱规范、直线不摆动运条的焊接方式,焊后立即水韧处理.

图2 预测硬度值(K=77.5,中碳锰铁%=45.5%)

图3 预测硬度值(K=72.5,中碳锰铁%=47.5%)

图4 预测硬度值(锰矿%=1.5%,石墨%=5.5%)

图5 预测硬度值(锰矿%=3.5%,石墨%=7.5%)

3.2 动载加工硬化试验

动载加工硬化实验中冲击能量分别为:25 N·m、35 N·m、45 N·m,冲击后在型号为TH-300的洛氏硬度机上测硬度.为更好地观察硬度随冲击能和硬化层深度的变化趋势,将所得的数据点进行拟合,试验后冲击痕表面硬度测试结果如图6所示;冲击后硬度随硬化层深度变化曲线如图7所示.

表3 最优配方

3.3 静载加工硬化试验

静载加工硬化实验中,先在HB-3000型布氏硬度机上静载加工硬化,压头直径为2.5 mm,加载时间为20 S;然后在型号为TH-300洛氏硬度机上测压痕硬度.将实验所得的数据点进行拟合,静载加工硬化实验后,硬度随静载荷变化结果如图8所示.

图6 冲击后表面硬度变化

图7 冲击后硬化层深度变化

图8 静载加工硬化

3.4 试验结果分析

从动载加工硬化试验结果可以看出,随着硬化层深度的增加,加工硬化趋势减弱,而心部仍呈现良好的塑性及韧性.从上述结果可看出动载试验加工硬化效果的上升趋势很大.原因是熔敷金属表面受到冲击载荷或高压力的作用时,表面迅速产生塑变,形成位错塞积因而产生加工硬化[7].

从静载及动载加工硬化试验结果可以看出,焊条熔敷金属的静载加工硬化曲线呈上升趋势,即优化设计后的焊条熔敷金属具有明显的加工硬化性能.这是因为熔敷金属(ZGMn13)中含C和Mn量较高(C%=0.9~1.3%,Mn%=11.0~14.0%),而C和Mn都是扩大奥氏体相区的元素,且焊接时采用了小电流,弱规范,直线不摆动运条的热输入较小焊接方式,再加上焊后的水韧处理使得焊接部位迅速冷却,保证该部位获得较多的奥氏体组织,从而满足对于加工硬化性能的要求.

4 结论

本文建立了基于RBF神经网络的CaO-CaF2-SiO2渣系ZGMn13堆焊焊条的配方与性能模型,利用模型对ZGMn13堆焊焊条的配方进行了优化设计,得到最优的配方;用优化后的配方制成焊条,在Q235试板上堆焊,进行加工硬化实验,加工硬化效果明显.

[1]刘玉兵,张宗扬,吴国军.基于径向基函数神经网络的发动机磨损预测分析[J].润滑与密封,2009,34(1):71-72,8 3.

[2]杨莉,杜成超,翟紫阳,等.基于贝叶斯神经网络的焊缝跟踪方法[J].热加工工艺,2011,40(23):168-170.

[3] Kim K B,Sim K B,Ahn S H. Recognition of concrete surfacecracks using the ART1-based RBF network[J]. Lecture Notes in ComputerScience,2006,3972:669-675.

[4]飞思科技产品研发中心.神经网络理论与M A TLA B7实现[M].北京:电子工业出版社,2005:116-119.

[5]傅荟璇,赵红.M A TLA B神经网络应用设计[M].北京:机械工业出版社,2009:157-159.

[6]李红,彭涛.基于BP-RBF神经网络混凝土抗压强度预测[J].武汉理工大学学报,2009,31(8):33-36.

[7] Allain S,Chateau J P,Bouaziz O. A physical model of the twinning–induced plasticity effect in a high manganse austenitic steel[J]. Materals Science and Engineering A,2004,387-389:14-147.