锅炉排烟温度高的原因分析及优化处理

2012-06-12杜承德

杜承德

(华电国际邹县发电厂,山东 邹城 273522)

0 引言

华电国际邹县发电厂(以下简称邹县发电厂)#1~#4机组分别于1985,1986,1988和1989年投产。近年来,4台机组锅炉排烟温度普遍升高,高出原设计温度20.00℃以上,夏季高负荷时,排烟温度高的问题更加突出,严重影响了机组运行的经济性。为达到节能降耗的目的,2011年上半年对#3锅炉进行了节能优化改造,重点是降低锅炉排烟温度。

1 锅炉设备概况

邹县发电厂#1~#4机组锅炉均由东方锅炉厂生产,锅炉为DG1000/170-Ⅰ型亚临界、自然循环汽包炉,燃用当地烟煤,与上海汽轮机厂生产的N300-165/550/550型汽轮机配套而成单元机组。

锅炉呈∏形露天布置,炉膛出口的前墙及两侧墙前半部布置有壁式再热器,炉膛上部设有大屏过热器及后屏过热器,顺烟气流向依次布置有中温再热器、高温再热器、高温过热器、低温过热器及省煤器受热面,尾部布置2台直径为10.32 m的24仓格回转式空气预热器。

过热蒸汽温度调节以喷水为主,再热蒸汽温度调节靠摆动燃烧器的角度并辅以微量喷水,在65% ~100%额定负荷时,保证锅炉过热蒸汽、再热蒸汽温度为额定值。炉膛水冷壁、过热器、再热器、空气预热器等受热面布置有吹灰器。

锅炉配DTM350/700钢球磨煤机,采用中间储仓式乏气送粉制粉系统,四角布置切圆燃烧,燃烧器为直流式,炉内气流逆时针旋转,燃烧器分上、下2组,每组下层为油燃烧器喷口,依次为二次风口、一次风口,每角共有6个一次风口和8个二次风口,上、下2组燃烧器的全部一次风、二次风可同步上下摆动25°。炉膛截面尺寸为14706 mm×12829 mm。假想切圆直径:#1,#3角为ø 700 mm;#2,#4角为ø 500 mm。

4台机组在2001—2003年分别进行了机组增容改造,容量增至335 MW,锅炉侧设备基本未进行相应的增容改造。锅炉的主要参数如下:额定蒸发量,1000 t/h;汽包压力,18.50 MPa;过热蒸汽压力,16.70 MPa;过热蒸汽温度,555.00℃;再热蒸汽流量,854 t/h;给水温度,260.00℃;再热蒸汽压力(进口/出口),3.50/3.30 MPa;再热蒸汽温度,335.00/555.00℃;排烟温度(进风温度为20.00℃),134.00℃;锅炉热效率(进风温度为20℃),91.27%;炉膛容积热负荷,375.30 MJ/(m3·h);炉膛断面热负荷,15.73 GJ/(m2·h);燃料消耗量,175.28 t/h;炉膛出口温度,1089.00℃。

2 锅炉排烟温度高的原因分析

2.1 空气预热器蓄热元件换热效果差,影响排烟温度

#3锅炉空气预热器根据美国C-E公司技术进行设计和制造,为回转式空气预热器,型号为LAP10320/3883。蓄热元件自上而下分4层布置,高度分别为300,800,800和300 mm,上3层为热端蓄热元件,最下层为冷端蓄热元件。热端蓄热元件由压制成特殊波形的碳钢薄板构成,钢板厚为0.5 mm。冷端蓄热元件由1.2 mm厚的低合金耐腐蚀钢板构成。

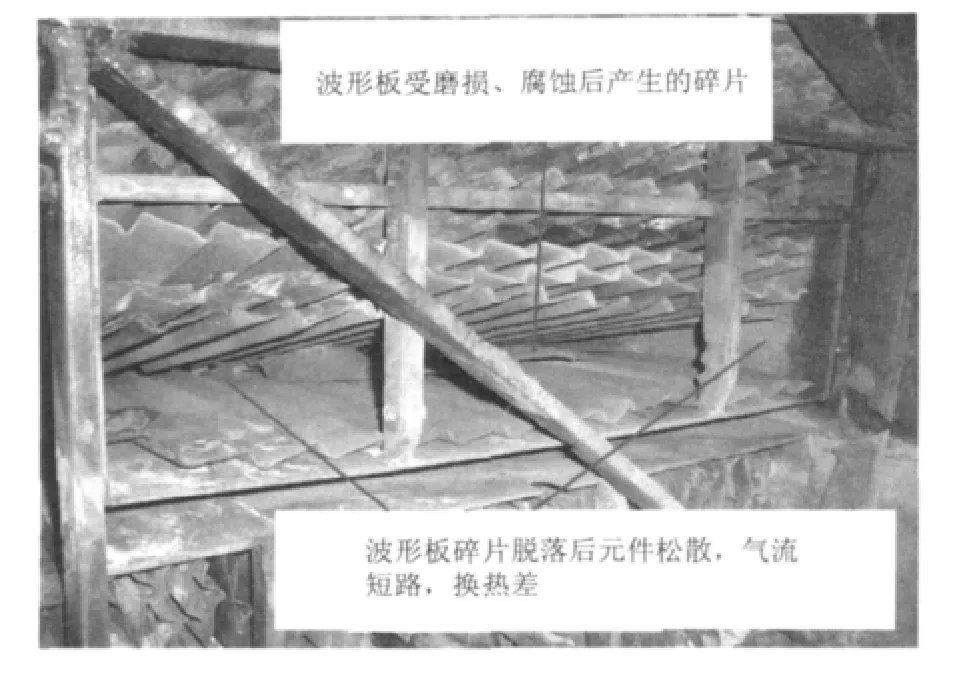

对于冷端蓄热元件,在2002年2月技术改造性大修时,将蓄热元件抽出后拆包,对波形板进行清理,重新打包后复装,仅补充很小一部分损坏的波形板。从2002年2月至今,仅借检修机会对蓄热元件进行高压水冲洗,未再抽出进行检修更换。空气预热器热端蓄热元件自投产至今,未更换过。2009年上半年,检查热端蓄热元件,迎烟侧已被冲刷成波浪形,冷端个别波形板破碎脱落后元件松散,较大的缝隙使气流短路,换热效果下降(如图1所示)。

图1 波形板损坏情况

#3机组整体优化前进行了性能诊断试验,数据分析如下:锅炉300 MW负荷运行时,空气预热器入口烟温为350.00℃,比设计值低5.00℃;风温为312.00℃,接近设计值317.00℃;入口风温为 4.67℃,排烟温度为154.00℃,仍高出设计值20.00℃,说明空气预热器蓄热元件换热能力下降。

2.2 空气预热器吹灰效果差,影响排烟温度

优化前#3锅炉空气预热器冷端烟气侧装有2台激波吹灰器,从实际运行情况分析,一方面因激波吹灰器输出管内部容易积灰,影响吹灰效果;另一方面与蒸汽吹灰器比较,激波吹灰器的吹灰效果要差一些。

#3机组整体优化前对空气预热器进行吹灰影响测试试验,通过计算可知,吹灰后空气预热器出口排烟温度实际下降2.00℃左右。从试验结果分析,空气预热器的吹灰效果较差。因此,空气预热器吹灰效果较差是造成排烟温度升高的原因之一。

2.3 一次风率偏大,影响排烟温度

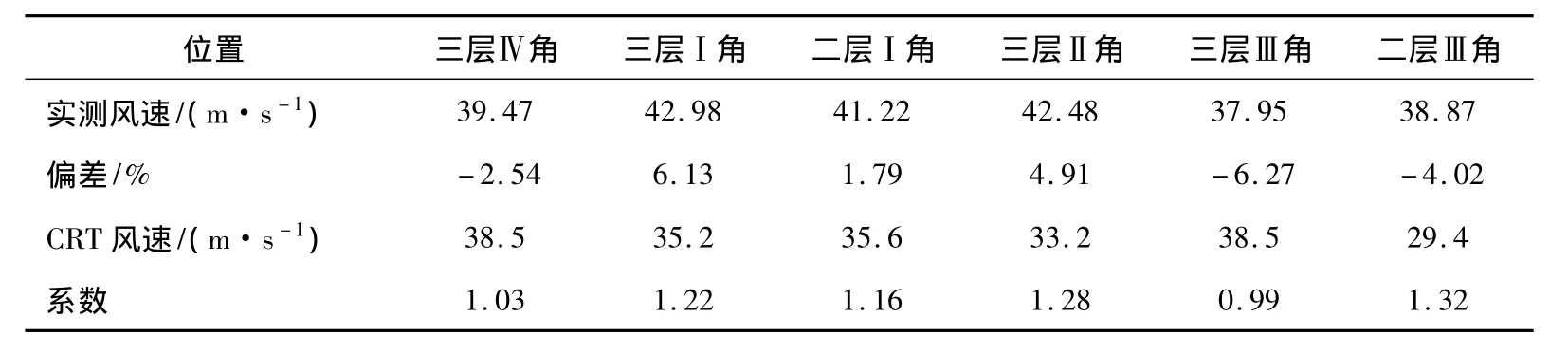

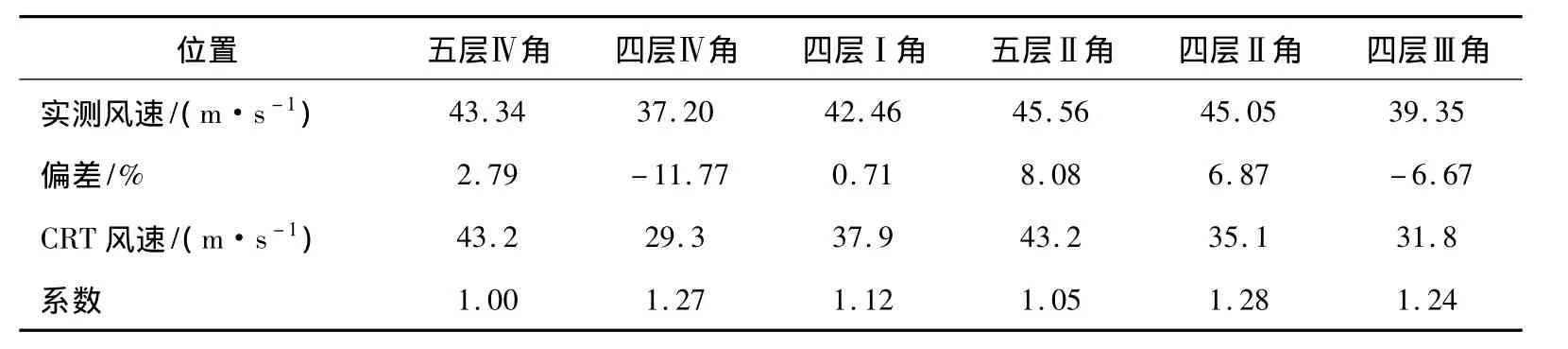

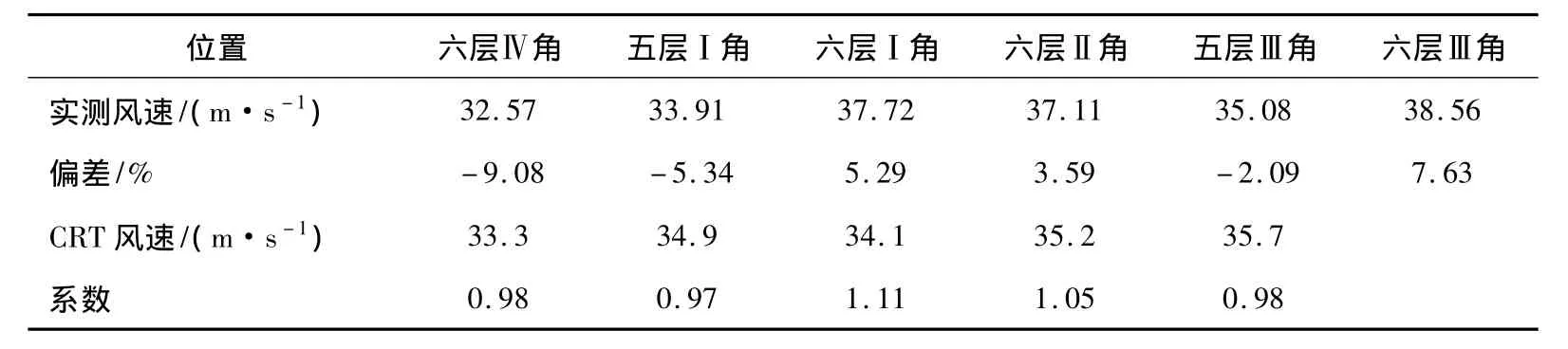

#3机组整体优化前对锅炉一次风管风速进行了测量,发现一次风粉管内风速普遍偏高,部分粉管一次风速超出运行指导风速(28~32 m/s)10 m/s以上;一次风速偏高,风粉混合工况恶化影响煤粉的正常着火,使燃烧延迟,一次风速偏高也增大了一次风率,致使排烟温度升高。试验测量数据见表1~表3(CRT风速为风速仪显示风速)。

2.4 一次风管道未做保温,管道沿程一次风粉气流温度降低,导致煤粉着火推迟,火焰中心上高,影响排烟温度

原一次风管道与弯头采用卡子连接,受热胀冷缩的影响,接头处容易漏粉。近几年来煤粉管道磨损加剧,漏粉点不断增加,为方便漏粉点的处理,一次风管道未做保温。排粉机出口至喷燃器入口一次风粉气流沿程温度降低,尤其是冬季,温度降低的更多,对炉内燃烧影响比较大。

表1 乙制粉系统风速测量结果

表2 丙制粉系统风速测量结果

表3 丁制粉系统风速测量结果

2.5 制粉系统漏风严重,导致排烟温度升高

2.5.1 系统外冷风漏入制粉系统内部

现场对制粉系统设备进行检查,发现制粉系统漏风点较多(特别是给煤机、木块分离器、细粉分离器筒体、粗细粉分离器连通管、回粉管等处),于是对系统风、煤管道的多处漏点进行了临时封堵。负压制粉系统漏风会减小进入磨煤机的热风量,恶化通风过程,从而使磨煤机出力下降,磨煤电耗增大。漏入系统的冷风最终进入炉膛,使炉内温度水平下降,辐射传热量降低,对流传热比例增大,同时使燃烧的稳定性变差。由于冷风通过制粉系统进入炉内,在总风量不变的情况下,经过空气预热器的空气量减小,结果会使排烟温度升高,锅炉热效率下降。2.5.2 停运的制粉系统向炉内漏风,导致排烟温度升高

排粉机出口风门为翻板式圆风门,制粉系统停运后,翻板门因结构原因关闭后仍存在一定的内漏量。因制粉系统风、煤粉管道磨损漏点较多,密封不严密,即使制粉系统停运后关闭排粉机出口风门,在炉膛负压的作用下,也会有一部分冷风通过一次风管道漏入炉内,导致排烟温度升高。

3 优化方案

3.1 更换空气预热器蓄热元件

新蓄热元件的波形在原来的基础上进行优化,换热效率提高;由原来的4段布置改为3段布置,各段高度分别为300,900和1 000 mm,总高度不变。新元件严格按照原仓格尺寸制作,查找焊补仓格磨损部位,更换所有蓄热元件,提高蓄热元件的换热效率,达到降低排烟温度的目的。

3.2 空气预热器吹灰器改造

在空气预热器冷端加装2台蒸汽吹灰器及相应的汽源管道和阀门,汽源引自本体吹灰减压站,吹灰汽源取自后屏过热器入口联箱,采用蒸汽吹灰代替原来的激波吹灰器,解决激波吹灰器吹灰效果较差的问题。

3.3 一次风速冷态调平

因原试验测点距离缩口风门和弯头太近(最短的不足1.5 m),对试验数据测量的精确性有较大影响。为提高试验测量的精确性,将试验测点移至水平管段上,保证测点前部的直管段距离不小于5.0 m,测点后部直管段距离不小于2.5 m(一次风管道直径480 mm)。调整后在新测点位置进行冷态调平试验,减小各一次风管道的风速偏差,便于运行中一次风速的整体下调。

3.4 一次风管道保温

为消除一次风管道漏粉隐患,将一次风管道与弯头连接方式改为焊接,解决原卡子连接接头处容易漏粉的问题。对管道磨损情况进行测厚,更换磨损超过原壁厚1/3的直管段。对一次风管道做保温处理,保证一次风粉气流进入炉内的温度沿程不降低,缩短火焰长度,降低排烟温度。

3.5 制粉系统漏风治理

对给煤机壳体漏风进行治理,更换检修孔门密封,将原压紧把手改为螺栓压接,在检修孔门上部加装检查孔,运行中将各检修孔门关闭严密,防止检修孔门关闭不严而导致大量漏风。

更换磨煤机入口落煤管和出口直管段磨损严重部位,新更换的磨煤机出口直管段迎风侧内衬8 mm厚的耐磨钢板并内衬铸石板。更换粗粉分离器回粉管,壁厚由原来的10 mm增加至12 mm,材质由A3钢升级为16 Mn。对粗、细粉分离器及连通管磨损严重部位进行挖补后贴耐磨陶瓷。

对原DG1600型重锤木块分离器进行改造,安装4台半自动木块分离器,各孔门安装压紧把手,消除木块分离器漏风。

将排粉机出口原翻板式圆风门改造为气动插板门,制粉系统停运时,该门自动关闭,解决停运的制粉系统向炉内漏风的问题。

3.6 增大省煤器的受热面积,增加省煤器的吸热量,降低空气预热器入口烟气温度

由省煤器出口与空气预热器入口间的实际空间可知,省煤器受热面有增加的空间,故确定通过增加炉内受热面来降低排烟温度。

3.6.1 改造方案

保留省煤器3个管组中上、中2个管组不动,下管组全部更换,省煤器进口集箱相应下移1120 mm。将省煤器原有7个管圈增加到9个管圈,新增管圈全部安装在下管组。经过计算,省煤器传热面积增加1732 m2,占原设计面积的27.03%。

3.6.2 方案论证

原有省煤器、低温过热器总质量为1400 t,延伸后省煤器质量(含水)增加90 t,总质量为1490 t,比原来增加6.43%。省煤器的承载元件为悬吊管,计算壁温为320℃,使用钢材为20 G(GB 5310—2008《高压锅炉用无缝钢管》),未测到悬吊管壁厚减薄,金相组织经确认未发生降级,因此,承载力衰减系数取0.8足够安全。悬吊管的原始承载量为3 000 t,按金相组织保守检验计算,使用衰减后目前尚有承载能力2000 t,因此,省煤器质量增加后的载荷是安全的。

省煤器吸热量增加后,经核算,省煤器出口烟气温度约降低15.00℃,省煤器出口水温升高约4.00℃,达到295.00℃,仍远低于饱和温度(饱和温度约为355.00℃)。为了防止省煤器内介质沸腾,一般要求省煤器出口欠热必须大于20.00℃。省煤器受热面积增加后的出口欠热完全能够满足省煤器安全运行的要求。

省煤器吸热量增加部分与炉膛+省煤器总的吸热量相比所占比例非常小,对炉膛吸热的影响微乎其微,更不会影响过热、再热蒸汽温度。

由上述论证可知,省煤器增加受热面的方案是可行的。

3.7 修后锅炉燃烧调整试验

通过修后锅炉燃烧调整试验,掌握锅炉的燃烧情况,确定锅炉最佳运行氧量控制曲线及一次、二次风的出口速度和风率,从运行调整方面优化燃烧,降低排烟温度。

4 优化后的效果

邹县发电厂于2011年上半年大修时实施了上述优化方案,运行中一次风速降至28~32 m/s,机组300 MW负荷下试验测得锅炉排烟温度为131.68℃,比优化前降低20.00℃以上,比设计排烟温度低2.32℃,达到了降低锅炉排烟温度的目的。试验测得锅炉效率达到93.14%,较优化前提高了1.15%。

5 结束语

在#3机组整体优化降低锅炉排烟温度的改造工作中,通过采取增加炉内受热面、更换空气预热器蓄热元件、改造空气预热器吹灰器、治理制粉系统漏风、降低一次风速等措施,解决了#3锅炉排烟温度高的问题,提高了机组运行的经济性。

[1]齐莉,陈瑞军.锅炉排烟温度高原因分析及处理方法[J].内蒙古石油化工,2011,37(21):57 -58.

[2]贺志民,白石海.塔式锅炉排烟温度高的原因分析及解决措施[J].山西能源与节能,2005(3):12-14.

[3]吕绍辉,于冬,赵旭.锅炉排烟热损失的分析[J].黑龙江电力,2008(6):422-424.

[4]李振强.降低锅炉排烟温度的措施及方法[J].热力发电,2003(7):41-42.