600 MW超临界机组干、湿态转换过程分析

2012-06-12王宏梁王国清

王宏梁,王国清

(山西省兴能发电有限责任公司,山西 古交 030200)

0 引言

火电超临界和超超临界机组由于其蒸汽压力高和主蒸汽温度高的特点,它具有显著的节能效果、环保效果和无可比拟的经济性能。发展高效率、高参数的超临界和超超临界火电机组已成为我国未来火电建设的主流项目。在实际运行的启、停过程中,锅炉内的工质水需要经过干、湿态转换,如果调整不当,经常会引起主再热蒸汽温度参数的剧烈波动[1],造成水、煤比失调,锅炉管壁超温,汽轮机进水等事故[2-3]。本文通过一次典型案例分析减少干、湿态转换过程的事故停机,为600 MW机组干、湿态转换安全运行提供参考依据。

1 机组运行工况

某电厂共有4台机组,其中的#3机组为600 MW超临界机组。在正常运行时,厂用电为本机接带,高压辅助蒸汽联箱为四抽接带,轴封为自密封,辅助汽源作为轴封备用汽源,A,B,C给水泵运行,风机运行正常,C,D,E,F磨煤机运行,自动发电量控制AGC(Automatic Generation Control)、自动电压控制AVC(Automatic Voltage Control)、电力系统稳定器PSS(Power System Stabilization)均投入运行,机组负荷由AGC控制,无功负荷由AVC控制。

2 事故过程

事故发生在2011-03-14 T 11:57,碎渣机有异物卡造成碎渣机输送链跳闸,液压关断门关闭,捞渣机退出运行。12:42,在碎渣机处取出异物。13:20,因液压关断门10B,9B关闭不严造成输送链上渣量太多,碎渣机启动不了,申请值长退出AGC,降负荷至400 MW。14:20,再次降负荷至320 MW。18:10,高压辅助蒸汽联箱倒为一期接带。19:00,负荷由320 MW降至250 MW,投油枪,C磨煤机停止运行。19:33,就地间断捞渣机运行,启动输送链掏渣。23:10,锅炉主控解自动为手动,机组运行方式切为机跟随运行方式,负荷降为237 MW。23:15,停止D磨煤机运行,负荷降为220 MW,机组开始由干态转湿态。23:21,继续减煤量至61 t/h,负荷降为200 MW,主蒸汽温度由505℃降至485℃。23:25,迅速加煤量至98 t/h,负荷、调门综合开度,主蒸汽压力变化不大,主蒸汽温度炉侧降为347℃,机侧降为402℃,主蒸汽温度低保护动作,汽机跳闸,锅炉MFT动作,发电机出口5021,5022开关联锁跳闸,油泵自启正常。根据参数变化情况,取4个关键时间点对照相关参数,其结果见表1。

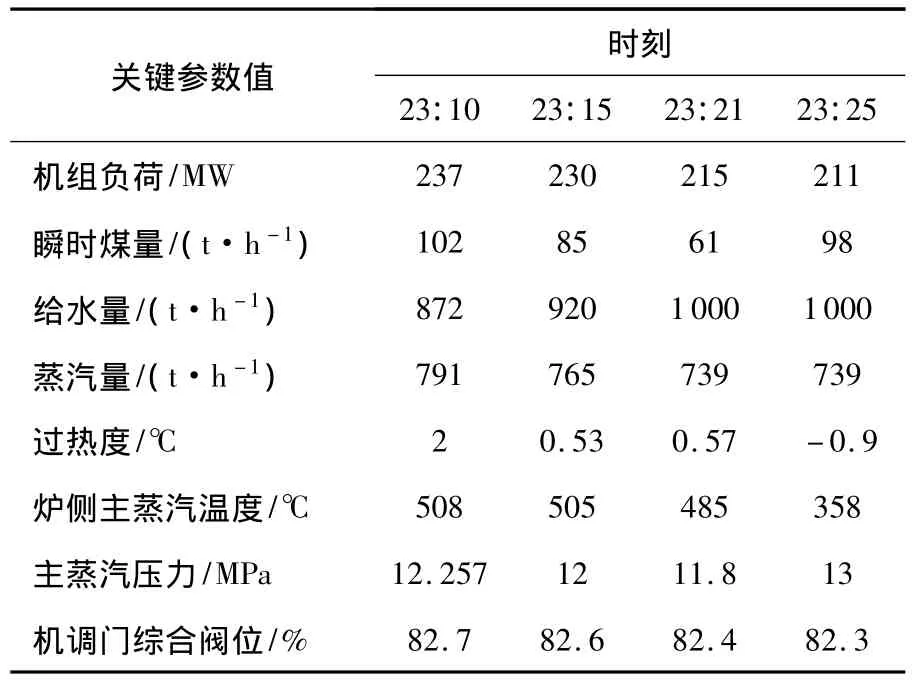

表1 事故发生过程中关键参数值的对照(2010-03-14)

从表1可以看出,在事故发生过程中,出现水、煤比失调,主蒸汽温度迅速下降,直至被迫停机,因此,水、煤比失调是此次事故的主要原因。

3 原因分析

捞渣机设计容量为4 h锅炉最大连续蒸发量BMCR(Boiler Maximum Continue Rate),从 2011 -03-14 T 11:57停运捞渣机,到2011-03-14 T 23:00结束,捞渣机停运长达11 h。捞渣机停运时间长,必须降负荷且减煤量,机组由干态转湿态是这次事故发生的导火线。

4 干、湿态转换的控制要点和注意事项

在临界压力和临界温度时,水和蒸汽的密度是相同的。超临界火电技术由于参数本身的特点决定了超临界锅炉只能采用直流锅炉,直流锅炉普遍存在着流动不稳定、热偏差和脉动水动力的问题。另外,为了达到较高的流速,必须采用小管径水冷壁。超临界机组在启、停和事故处理过程中存在干、湿态转换。鉴于以上特点并总结此次事故的经验,提出干、湿态转换过程中的注意事项。

(1)干、湿态转换时机。为确保水冷壁低负荷运行时的水循环良好,水冷壁的给水流量不能低于520 t/h;同时,为防止给水过大,造成汽温大幅下降,通常在负荷240~250 MW时进行干、湿态转换[4]。

(2)保证给水流量的稳定。投入给水自动和分离器水位自动,给水流量维持在800~830 t/h。

(3)启动锅炉循环泵的时间。在转入干态时,为避免炉水循环泵跳闸或紧急停运造成给水流量波动,可在转干态结束、参数稳定后再停运;在转入湿态时,待分离器水位达到6~8 m时,再启动炉水循环泵[5]。

(4)减少煤量的操作应缓慢。在干、湿态转换时,因煤燃烧有较强的滞后性,切忌加、减煤过急,根据有关文献提供的数据,每10 MW可按4 t/h的速度进行加减。

(5)维持主汽压力稳定。投入机炉协调控制系统CCS(Boiler-turbine Coordinated Control System)或数字式电气液压控制系统DEH(Digital Electric Hydraulic Control System)中的机前压力自动,在干、湿态转换时,主蒸汽压力应控制在 9.5~11.5 MPa[6-8]。

(6)给水大、小阀的切换。在转干态时,为保证给水流量与负荷的适应与匹配,保证合适的过热度,防止锅炉缺水,给水阀要进行小阀切大阀的操作。在转湿态时,为保证启动分离器水位稳定,防止锅炉循环泵的跳闸引起给水流量过低造成的锅炉主燃料跳闸MFT(Master Fuel Trip)动作,应尽早进行大阀切小阀的操作。

(7)加强对汽温和汽轮机监视仪表TSI(Turbine Supervisory Instrument)的监视。在干、湿态转换过程中,经常由于水、煤比严重失调造成汽温的急剧下降,汽轮机进汽带水,从而造成汽轮机振动增大,甚至轴瓦烧损、大轴弯曲等恶性事故。为避免上述事故的发生,在操作过程中,必须保证水煤加减适当,以防止水、煤比例失调[9],同时加强对汽温和TSI的监视。

(8)尽量缩短干、湿态转换的时间。在干、湿态转换时,水冷壁垂直管或后墙可能产生汽-水两相流,容易引起水动力不均,造成的壁温偏差大和超限,应维持给水流量和燃煤量的稳定,防止干、湿态交替,尽量缩短干、湿态转换的时间。

5 结论

超临界直流锅炉在干、湿态转换过程中,因水、煤比失调以及主蒸汽压力控制不当等原因易造成汽轮机进水、锅炉干烧等事故。针对干态、湿态转换过程的特点,提出重点调节水、煤比例,保证主、再热汽温和主汽压力的稳定,是干、湿态转换过程中需要注意的重点事项。

[1]陈小强,罗志浩,尹峰.超超临界锅炉干、湿态转换分析[J].浙江电力,2010(2):30 -32.

[2]段宝,李锋,兰勇.600 MW超临界直流锅炉干、湿态转换的控制要点探析[J].电站系统工程,2010(2):27-29.

[3]张伟,宁献武,王磊.1 000 MW超超临界机组干、湿态转换过程及风险控制[J].东北电力技术,2009(7):19-21.

[4]梁刚.超超临界直流锅炉干、湿态转换控制策略浅析[J].华电技术,2008,30(4):13 -14.

[5]张振国,李嘉宏,孙海天,等.带循环泵的超临界锅炉干、湿态控制分析[J].吉林电力,2010(4):43-45.

[6]郑国宽,袁春江,文岩.600 MW级超临界直流锅炉启动过程中压力与温度控制探讨[J].东北电力大学学报,2011(2):18-21.

[7]章德龙.单元机组集控运行[M].北京:中国电力出版社,1991.

[8]王锋,周黎辉,张自华.超临界直流锅炉启动系统及其设计[J].华电技术,2008,30(8):36 -40.

[9]张保国.600 MW超临界直流锅炉启动系统改造[J].华电技术,2009,31(3):9 -10.