圆形料场典型布置分析

2012-06-12李宇陈明玉

李宇,陈明玉

(中国华电工程(集团)有限公司,北京 100044)

0 引言

圆形料场,即用于储存原材料或产品的半球体储料场,早在20世纪中叶,美国就已经开始在工程中使用封闭式圆形料场储存散装物料。

目前,封闭式圆形料场以技术先进和完善、程控水平高、环保性能突出等特点,被广泛应用于电力、建材、化工、矿山、码头、煤炭、粮食等行业的物料存储和输送系统中,其安全性和可靠性已被众多工程应用所证明。

近几年来,通过不断引进、消化、吸收国外先进技术,散装物料的储存和运输在国内创造了一些工程业绩。储运物料已经从单纯的煤炭扩展到硫黄、石油焦、矿石、铁精粉等。圆形料场的结构种类很多:料场挡墙的形式有扶壁柱和无扶壁柱;料场内有隔墙和无隔墙;取料系统形式有门架式和悬臂式;取料机形式有单刮板和双刮板等。

1 圆形料场的结构和特点

1.1 圆形料场的结构

圆形料场主要由圆形料场土建结构、堆/取料机、输送系统及其他相关供电系统、控制和给排水系统及消防系统等辅助设施构成。

1.1.1 圆形料场主体结构

圆形料场主体结构由混凝土结构挡墙、混凝土结构地下廊道和双层空间网壳结构组成。地基处理包括挡墙、扶壁柱桩基和库心场地地基的处理;穹顶网壳有半球面、球台、二点圆、三点圆等双层空间结构;建筑结构基准期为50年,建筑设计使用年限为50年。

1.1.2 堆取料机主要构成

(1)中心立柱。中心立柱通过3个或4个支腿固定于基础结构上,上部支撑堆料机悬臂带式输送机和上部固定平台,下部支撑一个上圆下方的卸料漏斗,中心漏斗口上设刮板取料机。

(2)堆料系统。360°回转式悬臂堆料机有水平回转和带俯仰回转机构,目前国内最大的进场堆料能力为4000 t/h。卸料点设洒水抑尘装置。

(3)取料系统。取料系统分门架式和悬臂式2种,门架式受力合理,可360°回转。刮板取料机根据取料要求能力分为单刮板和双刮板2种,双刮板取料能力为3 000 t/h,单刮板取料能力为1 500~2000 t/h,取料机+自流漏斗出场输送机最大能力可达5400 t/h。

(4)电控系统。通过堆取料机上设置的电气操作室实现料场设备动作和照明。堆取料机采用可编程逻辑控制器(PLC)控制系统,可以满足堆、取料作业的工艺要求。PLC对各种信号的处理准确可靠,各种逻辑关系明确。操作运行模式分为:全自动为主人工操作为辅、半自动为主人工操作为辅以及就地检修操作3种模式。

1.1.3 输送系统

输送系统包括进、出场带式输送机系统。目前,国内进场输送机最大输送能力为4 000 t/h,出场输送机最大输送能力为5400 t/h。

1.1.4 给排水、消防系统

系统设给排水、消防系统。在料场的圆形挡料墙及堆取料机中心柱上均设有消防水炮等消防设施;对于长时间储存易自热、自燃物料的圆场还设有火灾检测和报警系统;在堆料臂、中心立柱等部位设有多个逃生通道。

1.1.5 辅助设施

常规系统设一个装有振动给料机的应急漏斗,在堆取料机检修或发生故障时可通过流动机械将物料推入应急漏斗。

圆形料场挡墙靠地面处设有一个电动门或推拉门,以方便设备检修和流动机械进出;圆形挡料墙上部设有人行通道和栏杆;圆形料场一般采用自然通风方式,排风口设在网架屋盖的顶部中央,进风口为网架屋盖跟部与环形挡物料墙之间的环形口。

1.2 圆形料场的特点

1.2.1 环保性能好

封闭式圆形料场及其系统装卸设备,是目前解决散装物料对周围环境污染问题的最有效方法,对保护环境有重要作用。

1.2.2 自动化程控水平高

整个料场均采用PLC程控系统,大大提高了物料装卸过程的监视能力和自动化操作水平,提高了输煤系统的生产效率和可靠性。

1.2.3 提高运行安全性

圆形料场的物料装卸和输送过程均在封闭空间内完成,不受气候条件影响,提高了系统运行的安全性。

1.2.4 避免物料流失

在刮风或下雨等恶劣天气条件下,封闭式圆形料场对物料有很好的保护作用,避免物料受天气影响而流失。据统计,沿海地区台风和暴雨造成的物料损失达3.0%左右,其中台风造成的物料损失约1.5%,暴雨造成的物料损失约1.5%。

1.2.5 占地面积小、储存能力大、场地利用率高

理论计算及已有工程实例证明,圆形料场系统的建筑系数大于50%、场地露天系数小于30%、场地利用系数达80%以上。

1.2.6 工程投资适中

通过与同样储存量的露天堆场、露天堆场+防风网、干煤棚和混凝土筒场等工程的技术经济比较可知,圆形料场投资费用适中,投资性价比相对较高。

1.2.7 网壳施工安装方便,不需要大型起重设备

圆形料场穹顶网壳施工安装从挡墙顶面开始,将一根根杆件和一个个螺栓球逐个联接安装,直到整体安装完成,不需要动用大型起重设备,安装便利(如图1所示)。

1.2.8 景观效果好

圆形料场为工程中大型建构筑物,外装彩板可以配以鲜明颜色,与系统建筑浑然一体,增加了工程景观效果(如图2所示)。

图2 圆形料场效果图

2 圆形料场装卸工艺

2.1 进料工艺

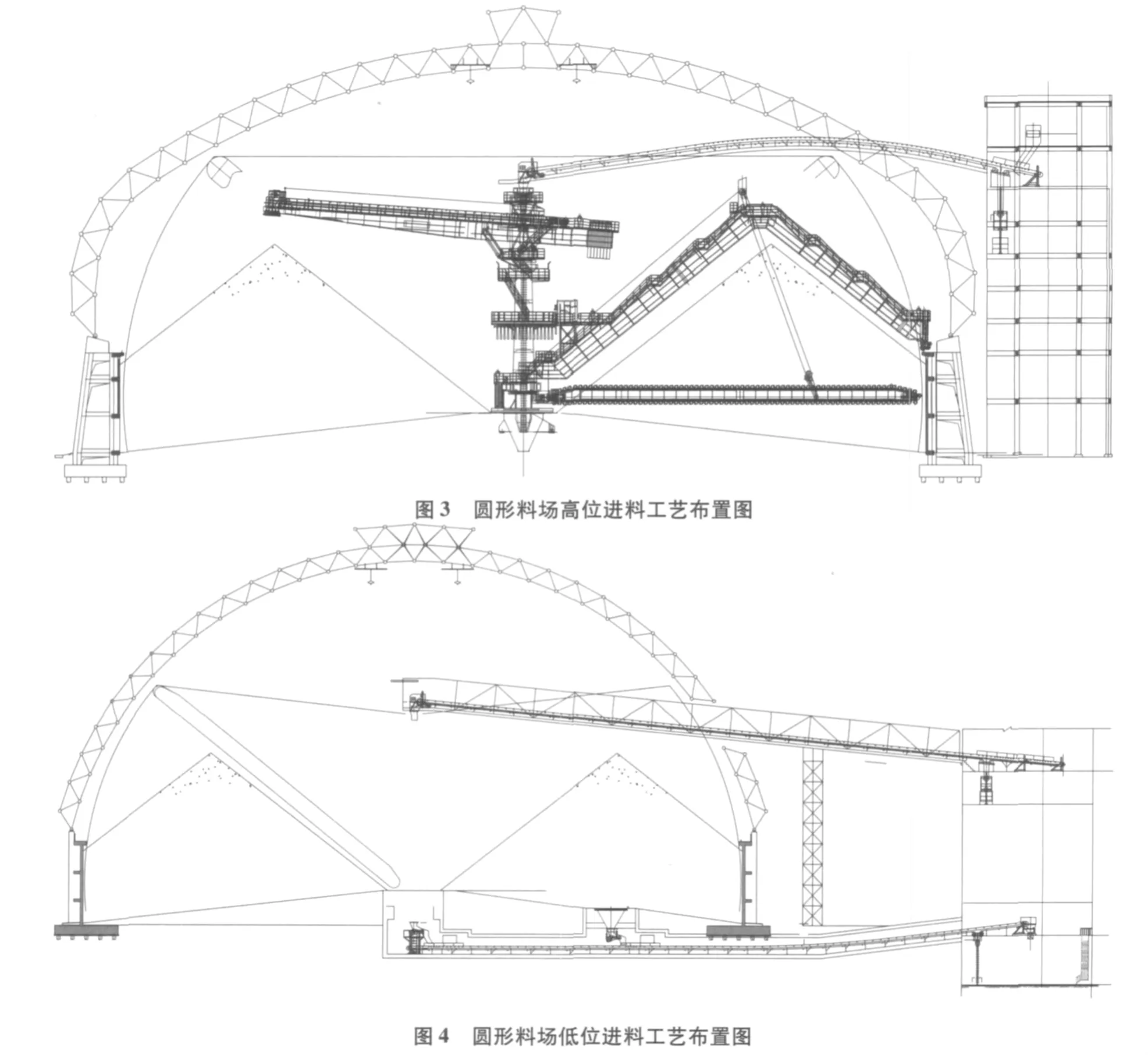

将物料运进圆形料场内的工艺流程称为进料工艺,为了保证系统的自动化,可采用胶带机输送系统来实现该工艺流程。根据进场胶带机布置位置的不同可分为高位进料和低位进料2种形式。

(1)高位进料。高位进料是指将进场胶带机栈桥布置在堆取料机上方,这种高位进料布置的方式不影响堆取料机的360°作业,从而使得煤场理论储煤量最大化。但是,进料栈桥跨度大,钢结构的投资较大。圆形料场高位进料工艺布置图如图3所示。

(2)低位进料。低位进料是将物料进料带式输送机栈桥倾斜布置。低位进料堆取料机不能360°运行,堆料机约在220°区域回转堆料,取料机约在345°区域回转取料。但因为进料栈桥区域为堆取料机的非作业区,所以采用低位栈桥进料对实际储煤量影响不是很大,采用此种进料方式可避免出现大跨度拱形栈桥。圆形料场低位进料工艺布置图如图4所示。

2.2 堆、取料工艺

图1 圆形料场网架结构图

(1)堆料作业。堆料机定点给料至料场地面,形成一个圆锥形料堆。当料堆达到一定高度,其顶面触及堆料机端部的探头时,堆料机停止此处堆料并回转一定角度,紧靠原料堆进行斜坡堆料,堆积另一个料堆。按此方式,堆料机逐渐堆积数个紧靠的料堆,直至料场充满(回转360°)或堆料机已回转到与取料机的安全极限距离。

(2)取料作业。预先设定取料回转范围,取料机在设定的范围内开始回转取料。取料范围可设置成分层取料或分区域取料。

(3)堆、取料同时作业。堆料作业和取料作业可在各自的设定范围内同时进行。当输入物料量大于输出物料量时,料场将逐渐充满(堆料机运行靠近取料机时,取料机应转移到新的工作区域)。当输出物料量大于输入物料量时,料场将逐渐被取空(取料机运行靠近堆料机时,堆料机应转移到新的工作区域)。

3 典型工程介绍

2008年,中电投蒙东能源集团有限责任公司煤炭事业部扎哈淖尔露天煤矿建设了1座20万m3的圆形储煤场,工程情况简要介绍如下。

3.1 平面布置

工程建设1座直径为120 m的圆形料场,总储方量约20万m3,包括2座变配电所、2座皮带机驱动房、1座转运站、2座吊装房、1座水泵房和1个总储水量约为800 m3的蓄水池等建构筑物建设,总占地面积约3.8万m2。

3.2 装卸工艺

该工程系统可以完成以下3个工艺流程:

(1)接收-储存流程。受料进场采用带式输送机输送系统,堆料时采用堆料机,将煤炭堆存在圆形料场指定位置,堆料作业中采取洒水抑尘措施。

圆形料场直径为120 m,总储量约为20万m3。受煤系统带式输送机和堆料机额定输送能力为2500 t/h。

(2)取料+漏斗自流-装车流程。出场装车输送机额定输送能力为5000 t/h,从料场地下部分受料,然后运至火车装车楼。圆形料场取料机额定取料能力为2 000 t/h,为满足装车系统5000 t/h的输送能力,设计时考虑在料堆的地下带式输送机上方设置自流给料漏斗,以补充取料机能力外余下3000t/h出料输送能力的不足。

(3)漏斗自流-装车流程。当取料机出现故障时,为临时维持生产,也可直接启动几组自流给料漏斗,来满足给料5000 t/h装车能力的要求。自流漏斗均设有除尘器,以抑制粉尘外溢,改善工作环境,使排放空气达到环保要求。

3.3 建设工期

该工程从2008年8月开始设计、施工,2010年初投入运行,系统存储周转能力和系统保障性、灵活性均较以前有大幅提高。

4 结束语

工程实践证明,圆形料场有着它不替代的优势,尤其是大能力储运系统技术已经日趋成熟可靠,逐渐被用户接受并认可,有着十分广阔的发展前景。

[1]王谷稳.火电厂采用圆形煤场的可行性分析[J].云南电力技术,2007,35(6):23 -24.

[2]郑笑红.圆形料场堆取料机堆料臂复合运动分析[J].矿山机械,2004(3):23-25.

[3]王汝贵,黄亚夫.圆形储料场及其在火力发电厂的应用[J].起重运输机械,2006(7):35 -37.

[4]林丁未.大型圆形料场混匀堆取料机安装要点[J].安装,2007(7):27-28.

[5]李浩元,李刚.圆形料场桥式斗轮取料机料堆模型化及取料能力的稳定[J].起重运输机械,2006(11):38-43.

[6]王英洁,朱绚文,李毅民.圆形料场堆取料机形式及其应用[J].重工与起重技术,2011(1):1-6.