双端面磨床出料装置改进

2012-06-11李玉滨郭红卫

李玉滨,郭红卫

(1.哈尔滨轴承集团公司 工模装制造分公司, 黑龙江 哈尔滨 150036 2.哈尔滨轴承集团公司 电机轴承分厂, 黑龙江 哈尔滨 150036)

1 前言

双端面磨床以生产效率高、无磁场等优越性,在轴承套圈的平面磨削中被广泛应用,见图1。但由于砂轮的逐步消耗导致套圈宽度尺寸变化、出料口与套圈的间隙等方面的因素,在加工过程中难免出现产品的外观质量、基准端面的平面度、两端面间的平行度达不到工艺要求等质量问题,甚至还会出现磨偏、扫边、局部磨伤等现象,见图 2。

图1 轴承套圈的双端面磨削

图2 双端面磨削平面常见质量问题

2 影响质量因素分析

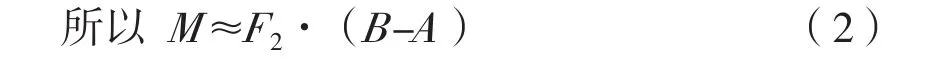

套圈在两砂轮端面间沿导板向前做进给运行时,由于采用反向磨削,所以会同时受到砂轮相反方向的两个磨削力F1和F2;在这两个力的作用下,套圈会产生一个以支承点为轴心的倾斜力矩M,见图 3。

式中:B——套圈宽度,

A——套圈支承点与F1的距离。

由于套圈支承点与F1的距离在实际加工时会选择得尽量小,因此,F1所产生的力矩可以忽略不计。

由公式(2)可知:套圈所受力矩的大小与套圈宽度B成正比,即套圈越宽,受倾斜力矩M的影响越大。

在设备调整时,必须将出料通道的宽度和套圈成品宽度间留有0.02~0.108mm的间隙,具体数值依据工件外径尺寸和设备型号确定,而且,这个间隙的数值在同一台设备上也会发生变化,即由于砂轮的消耗,工件的宽度尺寸会逐渐变大,所以,工件与出料通道的间隙在逐渐变小;当砂轮进行补偿进给后,间隙值又重新恢复到原始状态。

当一个套圈在加工完成时,开始逐渐移出磨削区域,由于受到倾斜力矩和相邻工件的挤压作用,所以在移出过程中,其定位稳定性会逐渐恶化,在出料通道中开始轻微的摆动或振动。因此导致最后移出磨削区的部分加工表面出现质量问题。

图3 套圈在双端面磨削中的受力分析

3 改进措施

3.1 改进切入点

为使轴承套圈两端面能够获得良好、稳定的加工质量,首先要解决的问题就是:工件在加工的全过程中,能够自始至终地与砂轮保持一个正确、稳定的相对位置关系,即消除工件移出时的摆动和振动现象。

首先,要使工件与出料通道间的间隙足够小,才能保证工件加工的自始至终定位准确。其次,还要必须保证工件通过顺利,否则生产将无法连续进行。

基于以上思路,为满足实际要求。应该使得出料通道宽度尺寸,由“固定不变”改为“微量浮动”。因此,工件与出料通道的接触方式,应由“刚性接触”改变为“弹性接触”, 图 4 为MM7675B型双端面磨床改进前后的比较及原理示意图。

图4 MM7675B出料装置改进示意图

3.2 改进原理

以MM7675B型双端面磨床为例,将出料装置左侧可调挡板的结构加以改造,由原来的与工件刚性接触形式改为微量可变弹性接触。当工件移出磨削区域后,在弹性力的作用下,工件始终与另一侧的固定挡板保持紧密接触和准确的定位,直至工件与砂轮完全脱离,从而消除了工件在进入出料通道后的摆动和振动。

3.3 具体措施

在保证实用性和经济性以及不对设备造成损坏的前提下,采用了在可调挡板表面贴附弹性材料的方法。弹性材料的首选应是耐油、高弹性橡胶板,所采用的胶号可参考相关的行业标准,为保证足够的弹性和使用寿命,实验表明,其厚度不应小于8mm。

在进行调整时,出料通道的宽度应小于成品工件最小尺寸0.05~0.15mm为宜。过盈量太小,橡胶板表面对工件的压力不够,过盈量太大则容易导致工件移动困难和橡胶板的过度磨损。

4 生产实践

在对某型号产品进行加工时,抽查检测结果见表 1。

表1 加工试验结果(60210/01)

从抽查数据分析可知,改进后的产品加工,质量稳定且无磨偏扫边等缺陷。

5 结束语

实践证明:在对加工缺陷产生原因合理分析的前提下,对其加以消除,可获得理想的加工质量和生产效率。