轴承套圈斜油孔钻模加工工艺改进

2012-06-11秦博,陈述

秦 博,陈 述

(1.黑龙江省电工设备总公司, 黑龙江 哈尔滨 150040;2.哈尔滨轴承集团公司 南直轴承分厂, 黑龙江 哈尔滨 150036)

1 前言

为了实现轴承良好的润滑状态,有时在轴承套圈上设计通油润滑孔。一般采用钻模引导钻头实现润滑油孔加工,油孔的位置精度完全依靠钻模来保证。

2 轴承套圈及钻模的结构特点

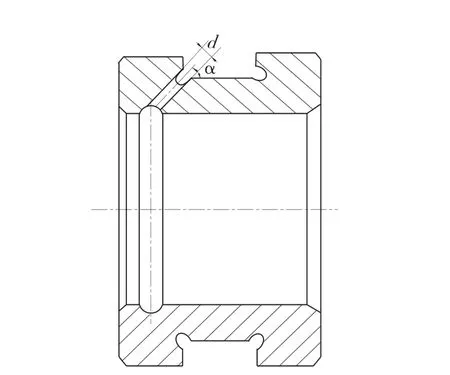

某轴承内圈结构图如图 1 所示。圆周均布 3个直径d小于1.5mm的润滑油孔,油孔轴线与内圈轴线的夹角为α。

该产品润滑油孔的加工难度如下:

(1) 油孔较小,加工时钻头易断;

(2) 油孔要求的角度较严,不易控制;

(3) 油孔等分差有严格的要求。

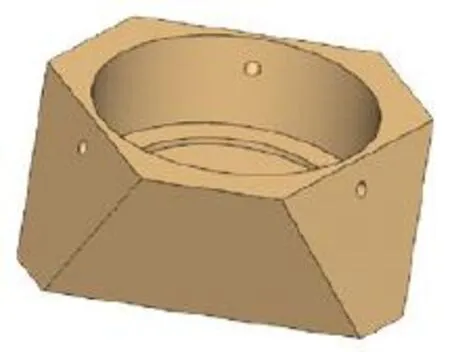

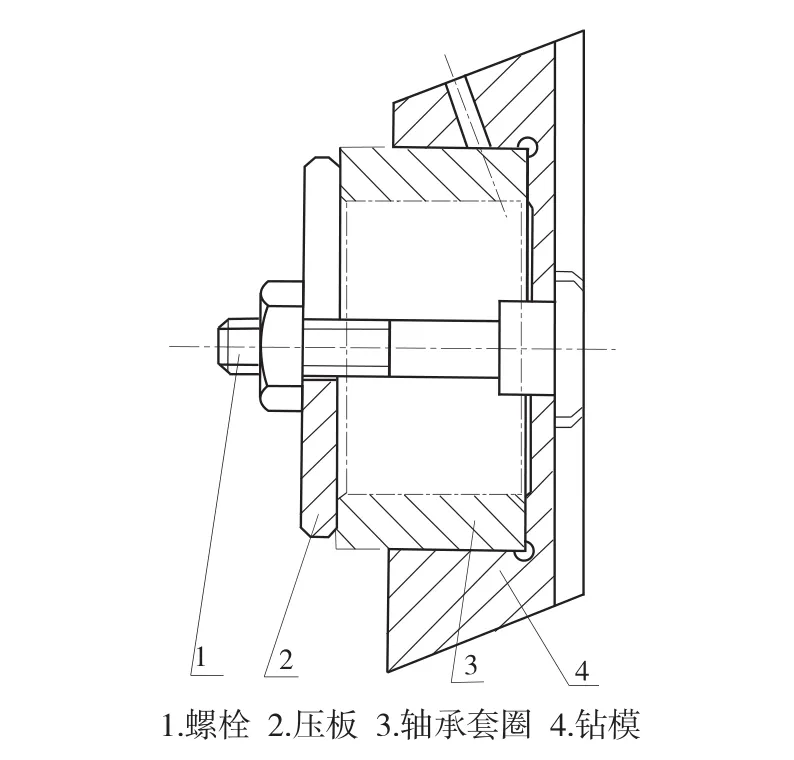

因此,为了满足加工油孔的各项精度要求,需设计加工一种合理的斜油孔钻模,钻模如图 2所示,套圈装夹方式如图 3 所示。

图1 产品结构

图2 钻模结构

钻模的主要作用是准确地在套圈上定位钻孔。各等分斜面自身精度要求高,在其端面精确位置加工等分小孔,且等分精度要求也非常高。同时该产品还需要淬火加工。

图3 套圈装夹方式

3 改进前钻模加工工艺

(1) 备 料。

(2) 车 工:等分面按外接圆加大5-8mm车好,内孔Ra1.6留磨量,底面车好,与大端面平行0.05mm以内。

(3)铣 工:铣好缺口,Ra1.6等分面留磨量,与止口中心对称0.15mm以内。

(4) 平 磨:磨好端面及等分面,与内孔对称垂直0.05mm以内。

(5) 镗 工:以止口及相邻端面找正,镗好等分孔。

(6) 钳 工:去毛刺,打字。

首先,企业应该强化全体员工的内控意识,做好内部控制培训、宣传工作,树立整个企业的内部控制思想。然后,企业可以通过外包的方式,聘用有资质的中介机构量身打造一套健全合理的内部控制制度。之后,将内部控制制度在企业的所有环节、所有部门贯彻执行。

(7) 热处理:淬火,发蓝。

(8) 钳 工:打光Ra1.6面及清理钻模孔。

(9) 径 磨:磨好止口内径,止口底面不磨。

改进前主要存在的问题是钻模结构复杂,壁薄,淬火后由于应力问题使钻模变形且无法消除,影响了钻模的精度。

4 改进后钻模加工工艺

根据以上情况,通过与设计者沟通,采用了两种方式解决问题。第一,对于用钻模加工产品较少的情况,可以取消淬火工艺,节约制造成本,缩短了生产周期,也满足了正常使用。第二,对于用钻模加工产品较多的情况,采用了镶嵌淬火隔套的方案,见图 4 所示。淬火隔套壁厚2~3mm,与钻孔取0.005~0.01mm过盈配合。钻模本身不淬火,既保证了产品质量,又提高了使用寿命。

图4 镶嵌淬火隔套示意图

4.1 工艺改进一

(1) 备 料。

(2) 车 工:等分面按外接圆加大5-8mm车好,内孔Ra1.6留磨量,底面车好,与大端面平行0.05mm以内。

(4) 平 磨:磨好端面及等分面,与内孔对称垂直0.05mm以内。

(5) 镗 工:以止口及相邻端面找正,镗好等分孔。

(6) 钳 工:去毛刺,打字。

(7) 径 磨:磨好止口内径,止口底面不磨。

4.2 工艺改进二

(1)备 料。

(2)车 工:等分面按外接圆加大5-8mm车好,内孔Ra1.6留磨量,底面车好,与大端面平行0.05mm以内。

(3)铣 工:铣好缺口,Ra1.6等分面留磨量,与止口中心对称0.15mm以内。

(4)平 磨:磨好端面及等分面,与内孔对称垂直0.05mm以内。

(5) 镗 工:以止口及相邻端面找正,将等分孔加大1mm镗好。

(6) 钳 工:去毛刺,打字。

(7) 径 磨:磨好止口内径,止口底面不磨。

(8) 径 磨:磨好各隔套,镶嵌在小孔中,同时要求过盈配合。

5 结束语

按以上两种方法加工的钻模投入使用后,解决了因热处理变形影响钻模加工精度的问题,效果良好。