某核电站蒸汽管道抗甩击钢结构卷扬提升系统有限元分析

2012-06-11马富巧于喜年王兴林

马富巧,于喜年,王兴林

(1.中核建设集团 华兴建设有限公司,江苏 南京 210019;2.大连交通大学 机械工程学院,辽宁 大连116028)

0 引言

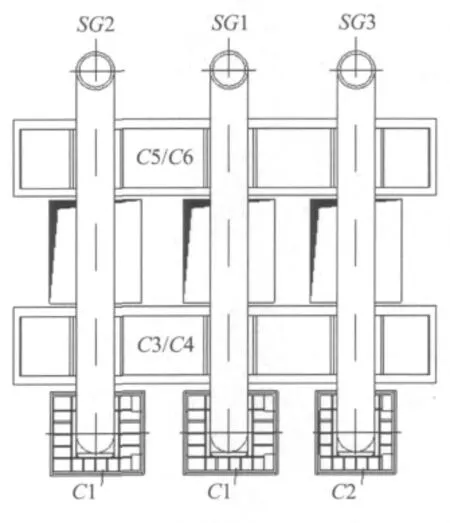

核电站蒸汽管道回路的抗甩击钢结构是防止管道边翘效应而发生破裂时的核安全保护装置.主要由40~60mm厚的钢板组成框架结构,由2件 C1构件、1件 C2构件、1件 C3(C5同)、1件C4(C6同)构件组成,各构件的安装位置如图1所示,主要参数见附表.

图1 构件安装布置图

附表 主要构件参数

C3(C5)安装在控制厂房外侧标高为+18.65 m(+23.65 m)的预埋件上.蒸汽管道就位后与C4(C6)采用高强螺栓高空连接成一套完整的抗甩击装置.C3(C5)重量较重,体积大,若采用液压提升法[1]高空就位于控制厂房外墙面的狭窄空间,液压站及提升千斤顶难以发挥有效作用,利用高空双卷扬滑车组提升系统[2]进行吊装就位可有效解决高空安装难题,能够在狭窄空间内安全实现抗甩击钢结构的高空就位.抗甩击钢结构提升系统主要由卷扬机、提升承重工装及滑车组组成,关键受力部位为提升承重工装架.为确保核电建设安全,预防核电运行事故隐患,对承重工装架进行有限元分析,以确定其承载能力和稳定性.

1 双卷扬滑车组提升系统吊装工艺

1.1 吊装工艺

本吊装工艺是将屋顶平台上的两台5 t卷扬机钢丝绳通过C3(C5同)的定滑轮、动滑轮以及滑轮组连接,通过滑车组之间的距离调整实现构件的提升,具体工艺原理图如图2所示,双卷扬系统位置如图3所示.

图2 双卷扬滑车组提升系统示意图

图3 双卷扬系统位置示意图

1.2 吊装工具的选择和计算

1.2.1 卷扬机及滑车组选型分析[3]

选用电动单筒卷扬机,起重量5 t,钢丝绳选用 Φ19.5mm -6 ×37-170 kg/m2,破断力23.95 t,现场对C3、C5安装时,采用双卷扬机进行抬吊,因此,单卷扬机起重量为:

式中,Q为单卷扬机起重量;t为待吊C3或C5总重;N为钢丝绳分支数;动载系数K取1.1;单卷扬机起升系统为滑轮组;滑轮型号为HQD4-32/4,滑车组有效绳数为7,其绕出绳头的拉力 S=0.14Q=0.14 ×23.49=3.29 t<5 t,卷扬机选型满足吊装要求.

1.2.2 钢丝绳选择

由上述可知,构件总重量为42.7 t,即单个卷筒钢丝绳的受力为:

式中,S为起重钢丝绳跑头拉力;t为起重滑轮组荷载;滑车组有效绳数n=7;滑轮组效率η1=0.84;导向滑轮效率η2=0.96;卷扬机钢丝绳安全系数为:

式中,F为钢丝绳的破断拉力;S1为钢丝绳所受拉力;卷扬机许用安全系数k取5.

1.2.3 吊装用承重工装架的设计及受力变形分析

H型钢焊接工装架主要根据抗甩击安装条件、构件尺寸、构件数量及各构件的总重量等因素进行设计制造.采用Ansys软件建模,Beam189单元模拟钢板,弹性模量取2.06×105 MPa,密度7 850 kg/m3,泊松比取0.3,其承重钢框架模型及载荷约束见图4.

(1)荷载施加

模型中施加的荷载如下:抗甩击承重工装架的自重荷载,通过设置钢材密度和重力加速度来实现;考虑起吊C3(C5)的荷载工况,钢框架与混凝土的连接视为完全固结,考虑大变形效应,进行非线性屈曲计算[4].荷载约束情况见图4所示.

图4 承重钢框架模型及荷载约束图

(2)整体稳定性及变形和应力分布

在规定荷载作用下,经有限元分析,抗甩击承重架整体在垂直方向受压应力.由于整体框架采用焊接H型钢,并采用桁架式结构焊接,抗拉强度、抗弯强度都很大,所以变形量很小,其范围为-1.733~ -0.034 2mm,如图5 所示.承重架的应力最大值为86.981 MPa,远小于材料的屈服强度(210 MPa),如图6所示.根据图7荷载-挠度曲线可以看出,整个钢框架在加载点处的荷载-变形曲线没有出现拐点,仍处于弹性阶段.

图5 整体变形云图

图6 整体等效应力分布云图

图7 荷载—挠度曲线

通过上述分析可以看出,承重工装架的设计刚度很大,在荷载作用下应变和应力都很小,均在允许范围内.在固定牢靠的情况下不会出现整体失稳现象.

1.2.4 吊装吊耳设计

为完成C3、C5吊装而焊接的两个吊耳与滑车组卸扣连接.吊耳布置及焊接见图8.C3、C5单件重约43 t,动荷载系数取1.05,每个吊耳的受力为 Q=43 ×1.05×10/2=225.75 kN.所以吊耳剪切承载力τ=Q/S1=225.75×1 000/(40×79×2)=35.7 N/mm2<120 N/mm2、抗拉承载力 σ =Q/S2=225.75×1 000/(40×60)=94.1 N/mm2<205 N/mm2,其中S1、S2为受力面积.抗拉和抗剪承载力满足吊装要求,吊耳强度足够.

图8 吊耳位置及焊接详图

吊耳焊缝的强度,受诸多因素影响,有专用软件分析计算,但简便的数学算法即可解决问题.吊耳焊缝面积分为加肋板部分和吊耳本身焊缝部分,其有效焊缝面积为Sf=(40-6)×248=8 432mm2,吊装时主要受拉伸荷载[5]作用,剪切荷载很小,可忽略不计.当起重荷载为451.5 kN时,吊耳所受的拉伸荷载为σ =T/Sf=451 500/(2×8 432)=11.8 N/mm2<[σ]=26.8 N/mm2,焊缝满足吊装要求.

2 荷载试验及卷扬提升操作

2.1 扬机、滑车单体及提升系统载荷试验

2.1.1 卷扬机及滑车单体荷载试验

按卷扬机额定承载力的1.25倍、1.1倍分别做静载试验、动载试验;滑车以额定起重量的1.25倍做静载试验.通过试验所用的卷扬机、滑车等吊索具满足现场施工要求.

2.1.2 卷扬机滑车组提升系统载荷试验

卷扬机滑车组提升系统安装完成后,需对其进行动载试验和静载试验.提升系统的负载试验采用与待提升构件等重量的配重块进行试验,静载、动载的试验负荷要求分别应满足1.25倍和1.1倍起升重量.提升系统为两组独立的工装钢架,可分别对提升系统进行荷载试验.静载试验时,提升配重离地面10 cm,静止10 min;动载试验时,提升配重进行上、下提升运动3次,在提升过程中并测试卷扬机的刹车系统的性能.卸载后检查卷扬机及提升工装,要求卷扬机及提升系统工装钢架不得出现裂纹、永久变形、连接处松动及对性能与安全有影响的损坏,起重滑车钢丝绳扣、卡环等无异常,以检验整个提升系统的稳定性和安全性.

2.2 卷扬提升操作

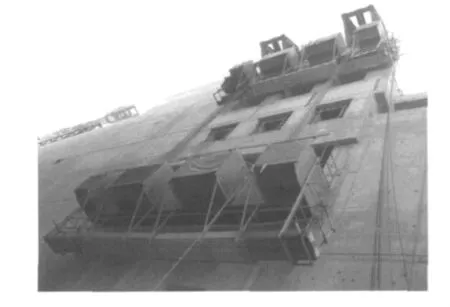

C3、C5构件吊装采用2组卷扬机滑车系统抬吊,吊装过程中设置1名主吊装指挥,2名副吊装指挥,通过对讲机配合吊装,两卷扬机司机操作协调一致,使卷扬机同步提升,保证构件在提升过程中的水平度.为保证安装的安全性,构件就位后,将卷扬机断电,同时在转向定滑轮处附加钢丝绳,通过锚爪紧固、倒链加固等措施防止钢丝绳产生滑动现象.提升操作的施工见图9.图片中顶端为卷扬机提升架,下端为已提升就位的C5构件,底端为正在提升的C3构件.

图9 卷扬提升操作

3 结论

理论计算及有限元分析表明,核电站蒸汽管道边翘效应抗甩击钢结构在垂直方向上的最大变形为 1.733mm,最大受力为 86.981 MPa,均在设计允许范围内.经加载试验和实际操作,该提升系统和吊装方案完全满足要求.利用双卷扬滑车组在狭窄空间对抗甩击钢结构进行卷扬提升和安装施工,经济适用、安全可靠.

[1]中国机械工业联合会.GB/T 1955—2008建筑卷扬机[S].北京:中国标准出版社,2009.

[2]陈江华.深圳市市民中心巨型钢桁架的安装施工[J].钢结构,2001(4):27-31.

[3]国家机械工业局.JB/T 9007.1—1999 起重滑车型式、基本参数主尺寸[S].北京:中国标准出版社,1999.

[4]邵蕴秋.ANSYS 8.0有限元实例导航[M].北京:中国铁道出版社,2004.

[5]江正荣.建筑施工计算手册[M].北京:中国建筑工业出版社,2001.