发射机高压打火典型故障的工程分析与排除验证方法

2012-06-08沈春元

沈春元

(海军驻南京地区雷达系统军事代表室,南京 210003)

0 引言

高压功率放大技术广泛应用于具有高功率发射要求的雷达等设备中,由于其高压、高功率特性要求,在发射机的研制与生产过程中较常出现设备故障,而最为常见的故障是高压打火故障。

高压打火故障危害大,故障后原因排查难度高,且难以复现和故障归零。虽可能暂时排除了故障,但因未能根本解决问题而在后续会重现类似故障。为此,针对雷达发射机工程研制中的典型高压打火故障现象,结合故障查找与排除的工程实践,对发射机高压打火典型故障的工程分析及其排除应用方法进行了系统的分析与探讨,以期进一步明确分析和解决高压打火故障的技术思路与工程途径[1-2]。

1 典型发射机高压电路设计特点及其高压打火故障特征现象

1.1 典型发射机高压电路设计特点

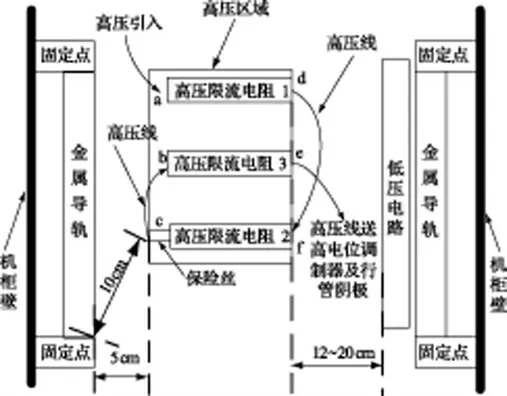

采用栅控行波管的高压大功率发射机,其高压电路主要涉及栅控行波管、高压电源电路和高压绝缘板电路(主要是限流电阻和栅极调制器)。其高压电源与栅控行波管等的基本电连接原理为:高压电源输出的高压通过高压绝缘子、高压线、第一个限流电阻、第二个限流电阻、保险丝、第三个限流电阻等至高电位调制器及行波管阴极。在工程应用中限流电阻和保险丝可安装在高压绝缘板背面,高电位调制器安装在高压绝缘板的正面。

典型高压电源到行波管电连接和高压绝缘板背面的工程安装设计如图1和图2。

图1 高压电源到行波管电连接图

图2 调制器底板高压安装位置示意图

1.2 典型高压打火故障特征现象

针对图1、图1所示的发射机,其典型高压打火故障现象一般可分为两个层次级:一是跳高压,显示“过流”故障,能听到明显的声音,复位后能重新开机加高压;二是跳高压,显示“过流”“高压”等故障,打火声音响脆,损坏低压电路器件,复位后无法加上高压。

出现高压打火故障现象的主要阶段是发射机长期不开机后开机工作或在湿热环境条件下工作。

2 故障排查与分析

2.1 故障排查

针对发射机高压打火故障现象多样、高压击穿打火故障会出项“自愈特性”(击穿后,暂时恢复正常)使得故障难以复现等特点,对发射机高压打火故障可根据发射电路原理及高压部件的物理位置,采用分层逐步排查法。基于图1、图2所示的发射机,其高压打火故障排查与分析方法主要有行波管打火可能性的排查、行波管打火可能性的排查、高压绝缘板限流电阻部位打火可能性的排查和高压电源高压组件打火可能性的排查。

2.1.1 行波管打火可能性的排查

行波管打火相当于行波管阴极对地击穿短路。为了保护电路,在排查故障时采用在打火回路中串联了3个限流电阻和串联了1个保险丝,这样将行波管打火电流降到使打火能量不会很大,同时保险丝也能取到一定的保护作用,打火时基本不会损坏低压电路器件,有时会烧毁保险丝。这与第一级的打火故障现象有些类似,但与第二级打火现象不相符合。我们开始也怀疑到行波管,多次监视行波管的工作电流,打火时未观察到行波管电流有特别的异常之处;又几次更换行波管,但打火故常仍偶有发生,因此可以排除行波管打火问题的可能性。

2.1.2 高电位调制器打火可能性的排查

高电位调制器的公共参考电位就是行波管阴极。高电位调制器安装在高压绝缘板的正面,其上任一部位或器件对地电位打火均带来发射机打火。高电位调制器的高压经过多限流电阻引入,与行波管一样,打火能量不会很大,打火声音也不会大。经检查,高电位调制器上任意一点对地的距离超过12 cm,不太可能发生击穿,也未观测到打火痕迹,而且高电位调制器上的电路从未被打火烧毁。所以,高电位调制器上打火的可能性不大。

2.1.3 高压绝缘板限流电阻部位打火可能性的排查

高压绝缘板上有3个串联限流电阻和1个保险丝,有多处高压点:第1个限流电阻输入端(图2中a点)、第1个限流电阻输出端(图2中d 点)、第2个限流电阻输入处(图2中f 点)、第2个限流电阻输出端及保险丝(图2中c 点)、第2个限流电阻输入端(图2中b 点)和第2个限流电阻输出端(图2中e 点)。下面分别进行分析:

(1)第3个限流电阻输出端(图2中e 点)

与发射管打火一样,第3个限流电阻输出端及浮动板电路打火要经过多个串联的限流电阻和保险丝,打火电流减小约135A,打火声音小,经常会烧保险丝,与行波管打火类似,不太会损坏低压电路器件。再仔细观察该点近处并无低压点,难以构成打火通路,因此可以排除该处打火可能性。

(2)第3个限流电阻输入端和第2个限流电阻输出端及保险丝(图2中b、c 点)

这两处打火回路要经过两个串联的限流电阻及保险丝,打火电流约200 A(27 kV/136 Ω),打火能量不是很大,因而打火声音小,一般不太会损坏低压电路器件。这与第一级打火现象比较相符,而且b、c 点与低电位的金属导轨间距只有5 cm,容易形成放电通路。仔细观察后发现,b、c 点所对应的导轨附近还隐约可见打火黑点,所以第一级打火可能由b 点或c 点对导轨击穿引起。

(3)第2个限流电阻输入端和第1 一个限流电阻输出端(图2中d、f 点)

这两处打火回路只经过一个限流电阻,打火电流约400 A(27 kV/68 Ω),打火能量较大,因而打火声音也较大,可能损坏低压电路器件,与第二级打火现象有相符之处。不过,该处未发现打火痕迹,且其部位远离低压端(离最近的低压端有12 cm 以上的间距),所以打火的可能性不大。

(4)第1个限流电阻输入端(图2中a 点)

该处高压直接来自高压电源,打火相当于直接短路高压电源,打火能量相当大(如果高压电源内阻小,瞬间电流可达几千安培)因而打火声音很响,可能损坏低压电路器件。与第二级打火现象相符,虽未发现打火痕迹,但该处与低压端(金属导轨)间距仅5 cm。所以,第二级打火可能由a 点对金属导轨击穿造成。

2.1.4 高压电源高压组件打火可能性的排查

高压组件通过高压绝缘子输出高压。如果高压组件打火短路,相当于将27 kV的高压电源直接短路,打火能量非常大,常会损坏低压器件,与第二级打火烧坏电路现象有些类似。高压组件可能发生在组件内部或组件外部绝缘子部位。高压组件内部打火通常因为内部安装问题、变压器油质问题、高压电容耐压不够等因素造成。打火时声音沉闷,不会发出响脆声音,故高压组件内部打火可能性不大。高压组件绝缘子自身耐压能力一般非常强,绝缘子“葫芦串”式的结构外形也加大了高低压间的爬电距离,如果不是特别脏的话,该部位不太会发生打火。

根据上述分析,由于图2中高压点a、高压点b、高压点c与机柜金属导轨(低电位)都通过高压绝缘板安装在一体,且其间距离较近(约5 cm),当绝缘板比较脏时,容易发生击穿打火。这几个部位打火与前面所述的发射机两级高压打火现象都比较相符,故可以判断发射机打火故障可能由于高低压距离太近、绝缘板太脏引起。

3 理论分析与故障试验验证

3.1 理论分析

高压工作时,高压电位与低压电位间形成电场,其间介质发生电离,当电压增加并超过极限时,介质中电子被高电场拉出并在电场作用下形成电流,此时介质丧失绝缘性能,发生高压打火。

从图2中可以看出,由于高低压电路同时安装在绝缘板上,这样高低压之间实际有3 条“路”:绝缘介质、空气、绝缘板上的污染物,见图3。高低压电路间的绝缘电阻为理想介质绝缘电阻、空气绝缘电阻、“污染物介质”绝缘电阻并联决定,三者数值均与距离成正比,并联电阻主要取决于其中最小的电阻。

图3 高低压通路示意图

理想介质绝缘电阻往往很大,耐压能力特别强,选用的绝缘板耐压指标为12 kV/mm。而正常空气成分、正常大气压下,空气耐压指标约为2.5 kV/mm。但是,该性能会随湿度增加、随空气中导电灰尘含量增加而下降,考虑室内机柜使用环境,一般按1 kV/mm设计。“污染物介质”绝缘能力取决于污染物成分及分量。污染物来自其所处的环境即空气,由于高压静电吸附作用及灰尘堆积问题,绝缘板上的污染物密度一定大于空气中杂质密度。所以,同样间距的“污染物介质”的耐压能力低于空气耐压能力。在密闭机柜洁净环境中,“污染物介质”耐压可以按0.5~0.7 kV/mm 设计,27 kV 高低压间隔距离应该大于5.4 cm 才比较安全。可以看到,上述3 种介质中,“污染物介质”耐压最低(污染物介质导电称之为“爬电”,指电从污物中爬过)。所以,高压耐压设计时首先要考虑的就是污染物耐压问题。

3.2 故障试验验证

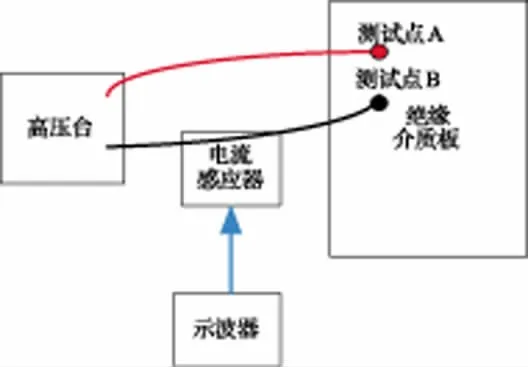

为验证分析,将新绝缘介质板(后称“新介质板”)以及原装机用的绝缘介质板(后称“老介质板”)进行高压耐压试验,试验图如图4所示。图4中高压台输出高压送绝缘板A、B两点,测试A、B两点间的耐压能力及漏电流。如果A、B两点间绝缘电阻减小,漏电流将会增加,通过电流感应器检测并送示波器观察其电流,电流感应比为:I(mA)=16 U(V);击穿时,A、B两点形成通路,电流剧增,高压台储能电容会发出巨大放大声音,高压台跳高压保护。

图4 绝缘介质板耐压/漏电流测试图

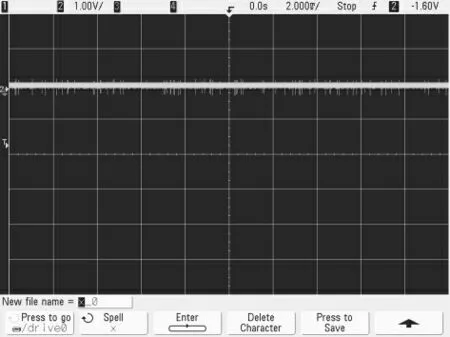

3.2.1 新介质板5 cm 间距

用一块新介质板,在5 cm 间距上加30 kV,听不到打火拉弧声音,测试回路电流波形见图5。由图可见,电流波形清晰,未见拉弧电流波形,绝缘特性良好。

图5 新介质板5 cm 间距30 kV 漏电流波形

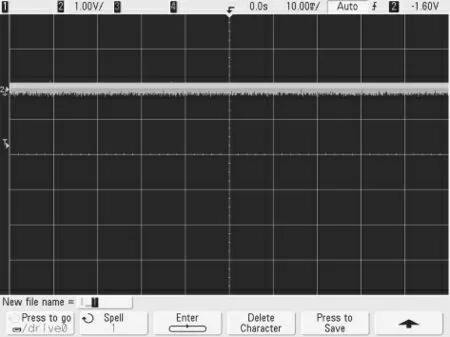

3.2.2 老介质板5 cm 间距

用受污染的老介质板,在5 cm 间距上加30 kV,听到明显打火拉弧声音。测试回路电流波形见图6,可以看到电流波形上有密集的拉弧电流茅草,平均幅度为0.5 V,相当于8 mA 漏电流,有些拉弧幅度相当高,超出6 V,说明拉弧电流已大于96 mA,介质板绝缘性能已经明显下降。

3.2.3 老介质板10 cm 间距

用与上面完全相同的受污染的老介质板,在10 cm 间距上加30 kV 高压,听出轻微的拉弧声音,测试回路电流波形见图7,可以看到,图中拉弧电流茅草大为下降,平均幅度约为0.2 V,相当于3.2 mA 漏电流,不再有大的拉弧电流了。

上述试验证明:高低压间距越大,耐压能力越强;绝缘介质板上高低压点间的污染物和水汽会降低耐压能力。

图6 老介质板5 cm 间距30 kV 漏电流波形

图7 老介质板10 cm 间距30 kV 漏电流波形

综上所述,为了保证高压正常工作,一是要保证高压部位的洁净度,二是要提高高低压间的间隔距离。

4 故障解决问题措施及故障排除结论意见

针对上述发射机高压打火故障的排查、定位、分析与验证,在工程实际中所采用的主要用针对性故障解决措施包括:

(1)提高循环通风装置的设计要求,对其送风温度、湿度、含尘量加以定量控制;定期清洁密闭风道;保证密闭机柜环境洁净;

(2)清洗高压部位,保证高低压间环境洁净,并制度化;

(3)修复被损坏电路,更换高压组件和新介质板,防止打火损伤组件内部器件,保证介质板绝缘能力;

(4)将图2中金属导轨换成环氧导轨(该导轨已通过环境应力试验,表明强度没有问题);更换后,高压与机壳(地电位)最近距离增加到约10 cm,可以抗拒更恶劣的空气环境。

采取的故障解决措施经工程实际应用后表明,在此类发射机研制中未再发现类似问题。

综合上述发射机高压打火问题的现象分析和理论分析并根据针对性的试验验证结果,可以得出按此方法进行发射机高压打火故障的排查与排除,在工程实际中的应用基本结论性意见为:故障主要原因为高压耐压距离设计临界,同时设计中对高压使用环境的设计要求不足;本方法对此故障的定位准确,理论分析合理,解决措施可行。

5 结束语

为提高发射机的设计质量,提前避免和有效解决可能存在的辐射计高压打火故障现象,应针对高压大功率发射机的技术要求,进一步完善和规范高压电路的设计研制方法,其主要要求为:

(1)针对发射机高压部位耐压要求,采用工程冗余设计技术,进行高压安全的统一设计,特殊部位应加大冗余设计指标,明确并细化高压部位的环境使用要求材料使用标准;

(2)加强结构工艺在高压部位安全设计的力度,从材料选用、生产加工工艺到整机的结构设计和环境适应性等方面,不断提高设计水平能力;

(3)加强方案和设计的验证与评审,系统进行可靠性、维修性、安全性、保障性、环境适应性、可测试性的综合设计,加强研制全过程的技术状态控制。

[1]强伯涵,魏智.现代雷达发射机理论设计和实践[M].北京:国防工业出版社,1985.

[2]施围,邱毓昌,张乔根.高电压工程基础[M].北京:机械工业出版社,2006.6.