船舶NAKAKITA燃油黏度控制系统故障诊断处理

2012-06-07黄建华

黄建华

(蛇口明华船务有限公司 深圳 518067)

0 引 言

目前所有大型船舶柴油主机和部分发电用柴油机几乎都燃用重油,目的是为了进一步降低营运成本。这种油在常温下黏度很高,在管路中难以输送,更不能直接喷入气缸进行燃烧,所以必须预先加热,使其黏度降低到规定的范围内[1]。对于不同品种的燃油,在温度条件相同的情况下,其黏度差异很大,因此在现代船舶,燃油进入高压油泵前,一般不采用温度控制而是采用黏度控制[2]。

NAKAKITA型燃油黏度控制装置是NAKAKITA SEISAKUSHO公司的成熟产品,其可靠性高、故障率低、管理方便,能把燃油黏度稳定控制在最佳喷射黏度上,在现代船舶被广泛应用。但是,自动控制装置一旦出现故障,燃油黏度就会偏离最佳设定值。而燃油黏度异常会导致燃油设备卡阻损坏或燃油燃烧不良,影响动力装置的可靠性、安全性、经济性。

1 系统组成及工作原理

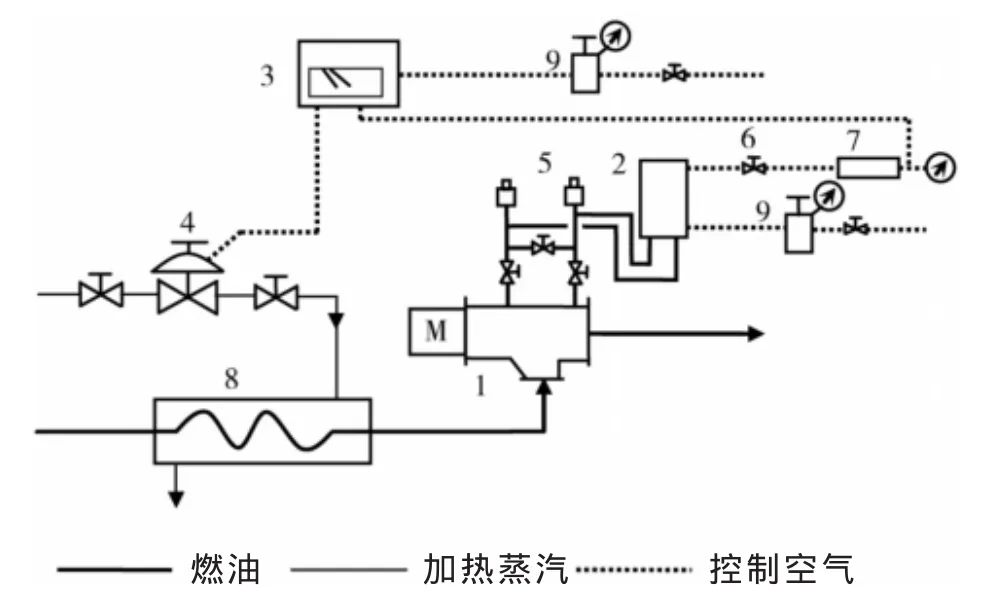

NAKAKITA型燃油黏度控制系统如下页图1所示。它主要由测黏计、差压变送器、调节器及气动调节阀等部分组成。

系统中各元件主要参数:

(1) 测黏计

型号:NS777C; 黏度测量量程:0~30×10-6m2/s;初始检测压差量程:0~0.067 MPa[3]。

(2)差压变送器

型号:Y/13A1;初始设定量程:0.067 MPa;量程可调范围:0.5~0.216 MPa;控制空气压力(输出):0.02~0.1 MPa[4]。

图1 NAKAKITA型燃油黏度控制系统

(3) 调节器

型号:NS VBT732;控制特性:PID;控制方式:正作用式;黏度刻度范围:0~30×10-6m2/s;控制空气压力(输出):0.02~0.1 MPa[5]。

测黏计用来检测燃油加热器出口燃油黏度,并把燃油黏度值成比例地转换为压差信号,作为黏度实际值送至差压变送器,差压变送器把该压差信号成比例地转换为0.02~0.1 MPa气动信号后再送到调节器和指定仪表。调节器根据燃油黏度测量值与给定值相比较所得到的偏差值,按比例积分、微分作用规律输出一个控制信号来改变气动调节阀开度,改变对燃油加热强度,使燃油黏度维持在给定值[6]。

2 故障诊断处理

NAKAKITA燃油黏度控制系统调节反应迟钝、不稳定等现象直观易发现;系统调节稳定及时而黏度测量显示值偏离真实值(真实值偏离给定值),不易察觉,故障较为隐蔽。

2.1 测量显示值偏离真实值

2.1.1 调节器测量指示机构

调节器测量指示机构故障主要有:

·测量杆初始调定不符现状;

·测量杆间连接处过度磨损。

(1)测量杆初始调定不符现状

调节器测量弹簧管长期使用过程中性能状态发生变化或测量弹簧管换新使得测量杆初始调定不符现状。

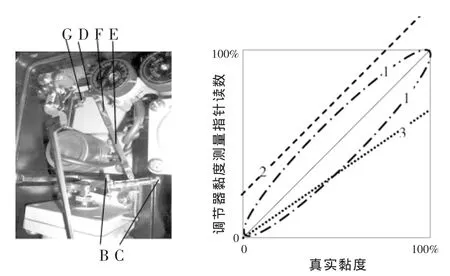

调定方法原理与步骤[5]可参考图2。

图2 调节器测量指示机构/调整方法原理图

①测量杆间角度调整。燃油真实黏度为量程中间各值时,使测量指针位于其对应刻度。

松开固定螺钉F,调节B杆和G杆的长度,校正C、D杆与E杆间角度。曲线形状(挠曲度)改变,始、终点不变(如线条1)。

②零点调整。燃油真实黏度为0时,使测量指针位于0。

调节螺杆B。曲线始点改变,形状和倾斜角不变,整根曲线平行上移或下移(如线条2)。

③放大率调整。燃油真实黏度为满量程时,使测量指针位于满刻度。

改变C杆与D杆的长度比例,实际操作中仅需调节螺杆C。曲线倾斜角改变,始点不变(如线条3)。

④ 重复①、②、③操作,直至满意。

实际操作中,可根据 V黏度=K·(P输入-0.2)对应关系,K=V黏度量程/0.8,用与黏度真实值相对应的气压输入调节器测量管,记下黑色指针读数,检查读数是否相符,在图2画出曲线图判断需如何调整。实际使用中极少需要进行角度调整。

(2)测量杆间连接处过度磨损

测量杆间连接处过度磨损多是由于差压变送器至调节器气路中阻止压力改变的惯性作用削弱,造成进入调节器测量弹簧管气压波动振幅大、频率高,测量杆与销子在孔径处长期频繁震动和彼此转动剪切磨损。只要及时调整好定容气室前针阀开度,保证其有理想的阻尼效果,此类故障还是极少发生。

2.1.2 差压变送器

差压变送器造成显示值偏离真实值的常见原因:

·零点不准;

·量程不符。

(1) 零点不准

零点输出气压小于0.02 MPa,引起黏度测量显示值小于真实值,原因有差压变送器的放大器膜片漏气、恒节流孔脏污、喷嘴挡板间初始开度过大。

零点输出气压大于0.02 MPa,引起黏度测量显示值大于真实值,原因有差压变送器的喷嘴脏污、喷嘴挡板间初始开度过小。

喷嘴挡板间初始开度过小/过大,必须调零。但调零之前,应消除放大器脏污损坏、恒节流孔及喷嘴挡板脏污对零点影响。

零点输出气压偏小,检查或清洁放大器及恒节流孔[4](参考图 3)。

图3 差压变送器放大器/剖面图

①关闭气源。

② 旋出两个长螺钉A,卸下放大器,注意背面孔道垫床,防止损坏。

③用镊子取出恒节流孔,先用0.18 mm通针清通,再用电器清洁剂喷洗。

④ 旋出两个短螺钉B,解体放大器。注意细小部件位置,检查膜片是否老化破损,勿动弹簧片弹力调节螺钉,否则需要专用设备校验。电气清洁剂清洁所有孔道及腔室中油泥,压缩空气吹干。

⑤装复后,零点检查,据需调节调零螺钉。

零点输出气压偏大,检查或清洁喷嘴挡板[4](参考图 4)。

图4 差压变送器喷嘴挡板机构

①关闭气源。

②松开喷嘴螺母。注意不要让对侧焊接螺母转动。

③ 松开卡环螺钉,旋转S形卡环,取出喷嘴弯管。0.73 mm通针清通,电器清洁剂喷洗,压缩空气吹干。

④擦除挡板顶部污迹,按相反顺序装回喷嘴。

⑤装复后,零点检查,据需调节调零螺钉。

(2) 量程不符

系统长期在线运行后,测黏计齿轮泵磨损造成初始调定量程不符现状而相对偏大,导致黏度测量显示值小于真实值,需重新校正调整;

人为因素误调偏大/偏小,导致黏度测量显示值小于/大于真实值,需纠正调整。

量程调整之前,必须先清除各种影响因素,例如测黏计毛细管脏堵、齿轮泵结垢、安全阀泄漏等(量程调整见后述)。

2.1.3 测黏计

测黏计引起显示值偏离真实值的原因包含:

·测黏计毛细管脏堵,导致黏度测量显示值大于真实值;

·测黏计毛细管内径腐蚀变大、油泵磨损、安全阀泄漏,导致黏度测量显示值小于真实值。

处理方法如下:

·解体清洁或更换毛细管;

·修复或更换安全阀、齿轮泵;

·量程校对与调整。

某轮主机燃油黏度给定14×10-6m2/s。系统在线工作,调节器测量指针一直超满量程,气动调节阀一直全开,燃油温度不可控上升,无法自动控制。

主管人员手动调节蒸汽加热截止阀开度,控制燃油温度 (参考副机燃油黏度为14×10-6m2/s时的燃油加热温度),保持燃油真实黏度为14×10-6m2/s。此时,调节器测量指针仍在超满量程。

船舶机动航行时,主机耗油率不断变化,当值人员需不断改变蒸汽加热截止阀开度,维持进机燃油黏度,给管理带来极大不便。

显然,燃油黏度测量显示值(超满量程)远大于燃油黏度真实值(14×10-6m2/s)。

(1)零点检查,差压变送器输出气压0.02 MPa,调节器黏度指示为0。

(2)输入0.06 MPa、0.1 MPa气压至调节器测量管,黏度指示分别为 15×10-6m2/s、30×10-6m2/s。

综前分析可知,差压变送器零点正确,调节器测量指示机构正常,故障点是测黏计毛细管脏堵。

拆下测黏计毛细管,发现脏堵严重。煤油浸泡、通针清通、压缩空气吹干后,检查状态良好,装复。

系统恢复工作,调节器红色指针给定在14×10-6m2/s。黑、红色指针稳定重合时,燃油加热温度远远低于真实黏度14×10-6m2/s所对应温度。逐步降低给定值,当燃油温度与真实黏度14×10-6m2/s所对应温度相同,黑、红色指针重合在9×10-6m2/s。

燃油黏度测量显示值(9×10-6m2/s)远小于真实值(14×10-6m2/s),与前述故障现象相反。故判断故障点应为测黏计的油泵过度磨损或安全阀异常泄漏。

再次解体测黏计,拆出油泵,目测油泵齿轮,稍有磨损,无明显损伤。

拆下的安全阀,用0.1 MPa气压做功能试验,安全阀排出口漏气明显。

解体安全阀,发现安全阀阀座有燃油冲蚀凹痕,逐用PT1/4闷头封住安全阀连接口(待申请备件更换),装复各元件。此条件下,燃油黏度超过2 000 RW No.1时,绝对禁止启动测黏计,避免损坏相关元件。

系统投入运行,燃油温度稳定在真实黏度14×10-6m2/s所对应温度,黑色指针指示13.2×10-6m2/s,黏度显示值略小于真实值,原因是齿轮泵微磨损,可通过校正量程处理。

首先,对测黏计测量压差量程校验[3](参考图5)。

图5 黏度和测量计测量压差

① 根据测黏计铭牌上标注的测量压差量程(0~0.067 MPa)与调节器黏度显示刻度量程(0~30×10-6m2/s)的关系,画出斜线1,斜线1为出厂时测黏计测量压差与黏度的线性关系。

② 过 A 点(14×10-6m2/s),B 点(13.2×10-6m2/s)各画一纵线,直线B-IS1与斜线1交于IS1。

③ 过IS1点画一水平线与纵线A-IS2交于点IS2。

④ 通过坐标原点与点IS2画一斜线2,斜线2为应校正的测黏计测量压差与黏度的线性关系。

由图5可知,测黏计应校正的测量压差量程为0.063 MPa,其在差压变送器可调量程允许范围内(0.5~0.216 MPa)。否则需另查明原因,例如测黏计齿轮泵严重磨损、毛细管内径过度腐蚀变大、测黏计马达转速异常降低等。

在此只需调量程,实际调量程操作如下:

① 手动控制燃油温度稳定在真实黏度14×10-6m2/s所对应温度。

②开启高、低压检测阀,关闭检测平衡阀,松开量程调节轮锁紧螺母,转动量程调节轮至调节器测量指示为14×10-6m2/s,上紧锁紧螺母。

③开启平衡阀,关闭高、低压检测阀,调节调零螺钉使差压变送器输出气压为0.02 MPa。

④重复②、③步骤至零点和量程在理想范围。

调节器红色指针给定14×10-6m2/s,燃油加热温度正常。至此,故障才彻底消除。发生故障的根本原因是管理人员保养不及时、管理不善。故障机理是:

不洁燃油进入毛细管中未及时清洁,毛细管脏堵严重,两端测量压差大,导致调节器测量指针超满量程而无法回到给定值。调节器根据两者偏差值输出控制气压,全开气动调节阀加热燃油,燃油温度不可控上升。

主管人员一直未排除故障,手动控制燃油温度、维持燃油黏度的情况下,各仪表还在线运行。测黏计未停止运转,毛细管脏堵越来越严重,最终导致安全阀开启。燃油长期冲蚀安全阀阀座、阀芯而使其产生凹痕,复位后发生漏泄,再加上此轮已营运十几年之久,测黏计齿轮泵产生一定磨损。因此,在排除初始故障后,黏度测量显示值就小于真实值。

需强调一点,主管人员无法排除故障时,应先切除系统工作,再调节气动调节阀顶部的手操阀盘调节燃油加热温度,避免进一步引起各设备、仪表损坏,从而避免故障扩大化、复杂化。

2.2 测量指针不能及时、稳定、重合在给定值

2.2.1 气路污染

调节器的黑色测量指针不能及时、稳定、重合在给定值多是不洁气源造成调节器的控制器气路污染或堵塞,特别是恒节流孔易堵[6]。

首先要消除气源不洁的原因,然后清洁被污染元件。调节器的功率放大器拆卸、清洁步骤与差压变送器基本相似。区别在于前者的恒节流孔带有0.2 mm直径的自清洁通针,按下通针即可清洁恒节流孔,更为方便;其功率放大器内部采用弹簧代替后者可调弹力的弹簧片功能,内部各元件解体、清洁可更为彻底。

清洁调节器喷嘴挡板的操作也较为简单。

(1) 喷嘴清洁

旋下比例带旋钮上的旋塞,用0.4 mm通针清通喷嘴气道内油泥(注意插入深度,不可用力过猛,防止挡板变形),再用电气清洁剂喷射气道、压缩空气吹干。

(2) 挡板清洁

转动比例带旋钮一角度,使挡板暴露,用电气清洁剂于侧面即可清洁挡板。

应该着重指出,气源干净是各气动仪表长期、可靠、稳定工作的首要条件。

2.2.2 调节器控制参数设定不适

实际在船的调节器都为特定场合安装好,控制参数都设定在理想状态,稳定性好,一般无需调节[6]。日常使用中在保证喷嘴、挡板、放大器、气源等干净正常前提下,只需把握三点:

系统工作不稳定,测量指针不能稳定在给定值(震荡频率小)时,适当调大比例带或积分时间;

系统达到稳定平衡状态,测量指针与给定值不重合时,适当调小积分时间;

系统调节反应迟钝时,适当增大微分时间。

2.2.3 其他因素

除了气源污染气路和控制参数设定不当,还要考虑其他因素。例如执行机构(气动调节阀)传动部分的间隙、定容气室前针阀开度、温度控制系统中蒸汽压力波动、油气分离室有空气、密封液体被燃油污染等,应对其进行检修。

3 故障诊断排除流程

NAKAKITA燃油黏度控制系统的某一故障可以呈现多种异常现象,例如调节器积分时间太大,可表现为测量指针与给定指针不重合、系统调节不灵敏等;而同一故障现象可能有一种或几种原因,例如测量值偏离真实值,原因可能在于调节器测量指示机构、差压变送器、测黏计等。为此,根据在船系统常见的故障现象及原因,遵循解决故障从易到难的原则,列出故障诊断排除流程图(见图6),希望给故障分析和排除带来事半功倍的效果。

图6 NAKAKITA燃油黏度控制系统故障诊断排除流程

4 结 论

气动仪表气路污染或堵塞等造成自动控制系统调节反应迟钝、不稳定等现象直观易发现;如系统调节及时稳定(黑、红色指针及时稳定重合),对于测量、信号转换、指示机构引起燃油黏度显示值偏离真实值导致燃油进机温度增高/降低的故障,若不仔细观察比较,往往会以为燃油加热温度变化仅仅是由于不同港口加装燃油油质不同所造成,从而错误地认为燃油黏度正常。此类故障隐蔽易忽略。因此为了保证系统可靠、稳定、精确运行,管理人员至少应做到:

(1)空气瓶勤放残水,各过滤减压阀每天底部放残;

(2)及时调节好缓冲气室前针阀开度;

(3)每隔几天按一次装在恒节流孔上的通针;

(4)根据气源洁度,择期清洁各喷嘴挡板机构;

(5)每三个月校对差压变送器零点;

(6)每三个月参照供油公司提供的油品黏温特性表查出燃油给定黏度对应的温度或主、辅机燃油加热温度互为参考,比较分析,按需校正差压变送器量程;

(7)每年校验调节器测量指示机构;

(8)每1~2年检查并清洁测黏计毛细管、齿轮泵。

[1]杜荣铭.船舶柴油机[M].大连:大连海事大学出版社,2002.

[2]郑凤阁,李凯.轮机自动化[M].大连:大连海事大学出版社,1999.

[3]Nakakita Swisakusho.Instruction For NS-777C Viscosity Transmitter Unit[M].Japan:Nakakita Seisakusho.1991.

[4]Nakakita Swisakusho.Instruction For Y/13A d/P Cell Transmitter[M].Japan:Nakakita Seisakusho.1973.

[5]Nakakita Swisakusho.Instruction For NS-732 Automatic IndicatingController[M].Japan:NakakitaSeisakusho.1986.

[6]李世臣,徐善林.轮机自动化[M].大连:大连海事大学出版社,2008.