TRIBON系统软件在船体设计中的应用

2012-06-07王国水

王国水

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

TRIBON系统软件是瑞典AVEVA公司为船舶行业设计开发的用于船舶设计与建造的计算机软件集成制造系统。近几年,TRIBON软件在我国各大船厂和大型研究院主要用于船舶的生产设计当中。其通过人机对话这样一个友好的界面,为生产设计者构筑一个一体化设计流程,使得设计各个环节之间有效地衔接。从船体分段立体建模(包含分段余量设置)、到工艺编号、分段预制造、焊接、套料以及数据提取等,环环相扣,为船舶设计者提供了一个优良的设计平台。并使得各设计阶段,各专业的信息互通,以数字模型代替图纸,增加综合信息量,从而提高设计质量。

通过TRIBON三维立体建模,设计师们更容易综合考虑各方面因素,更能够结合生产实际考虑如何节省材料、如何便利施工,从而提高结构设计质量,减少差错。轮机、舾装、涂装等工程师可以很方便地利用结构设计师搭建的船体结构模型,结合自己专业完成许多设计工作。涂装设计利用了船体结构搭建的三维结构模型后,可方便地绘制分段涂装立体示意图、再通过计算得到面积与涂料理论用量以及大量的其他信息。

船体结构设计师在TRIBON软件的应用方面担当着举足轻重的角色,因为整个船体结构要靠结构设计师一一搭建起来。与传统设计方法不同的是,以往用简单的线条表示的构件现在要用三维立体来呈现,这就要求在开始的时候,就投入很大的设计工作量。一根线所表示的板,在三维世界里要通过输入这个板的形状(即边界、输入板缝、板的厚度、材质,板上面的加强筋、连接肘板、加强筋的连接方式、板上面的开孔乃至板的余量)等等信息才算完成了这块板的设计。如果把船舶结构设计分为两个环节,第一个环节是基本设计+详细设计。在使用TRIBON软件前,环节中主要由设计院完成全船基本结构图以及首、尾、机舱、货舱、上层建筑等大分段图纸设绘,其余大量的工作(比如适应船厂分段建造的各个小分段、工艺编号、装配、放样、套料等)在第二个环节由工厂完成。使用TRIBON软件后,在第一个设计环节中,通过建模就可以将施工设计所需的所有信息输入进去。看似工作量大大增加,但在第二个环节的施工设计中,只需要不断提取各种各样数据,获得施工设计结果,所以该环节的工作量就下降了。图1是使用TRIBON软件前后,设计工作量分析图。

图1 使用TRIBON软件前后设计工作量分析图

TRIBON软件的使用,要求设计者永远要为下道工序考虑,否则后面的设计环节和将来的施工就难以顺利进行。比如在TRIBON软件最初使用时,就应根据工厂习惯规定好许多参数、标准(例如结构节点标准,包括肘板、肘板折边加工半径、贯穿切口等)。而且这些一旦规定好了,一般在一条船的后期设计过程中就不能修改,否则会要求重新修正模型。进行分段建模时,要求正确输入板材的各个信息,建模也应按标准进行,否则在将三维模型转化为二维平面(即分板,也称放样)时,会有出错信息,导致误导施工而造成损失。

笔者曾经负责一条57 300 dwt散货船结构施工设计,用TRIBON软件设计并指导生产,取得较好的成绩。实船制造证明,该船修改单屈指可数(仅10张左右)。

1 实船简介

本文以57 300 dwt散货船结构设计作为例子,介绍如何运用TRIBON来进行船体结构设计的。

本船为一艘单桨、柴油机驱动的远洋散装货船,装载散装干货,包括谷物(平舱或不平舱)、煤、磷酸盐、木屑、铁矿沙、卷筒钢板、各种钢成品和包装等货物。

船舶主尺度如下:

总 长 189.37 m

垂线间长 192.00 m

型 宽 32.26 m

型 深 18.00 m

设计吃水 11.70 m

结构吃水 12.5 m

航 速 14.00 kn

2 TRIBON应用实例

本船建模步骤如下:

(1)工程建立(输入主尺度),线型光顺(后面工程初始化时要用到光顺的线型)。

(2)工程的初始化。确定坐标原点及坐标系,主船体名,主曲面甲板名,附加船体名及曲面平台名,船体曲线命名规则,板缝命名规则等。

(3)初始化菜单,建立各类用户船体标准。

进入到TRIBON系统的INITHULL菜单栏里,根据工厂的具体施工条件和要求建立各类标准,比如:材质、切口形式、材料、结构连接形式、扶强材端部形式、折边形式、肘板形式等。该项工作通常由项目负责人或由项目负责人责成他人来完成,一旦确定则不能修改,否则所建模型将会有较大返工。

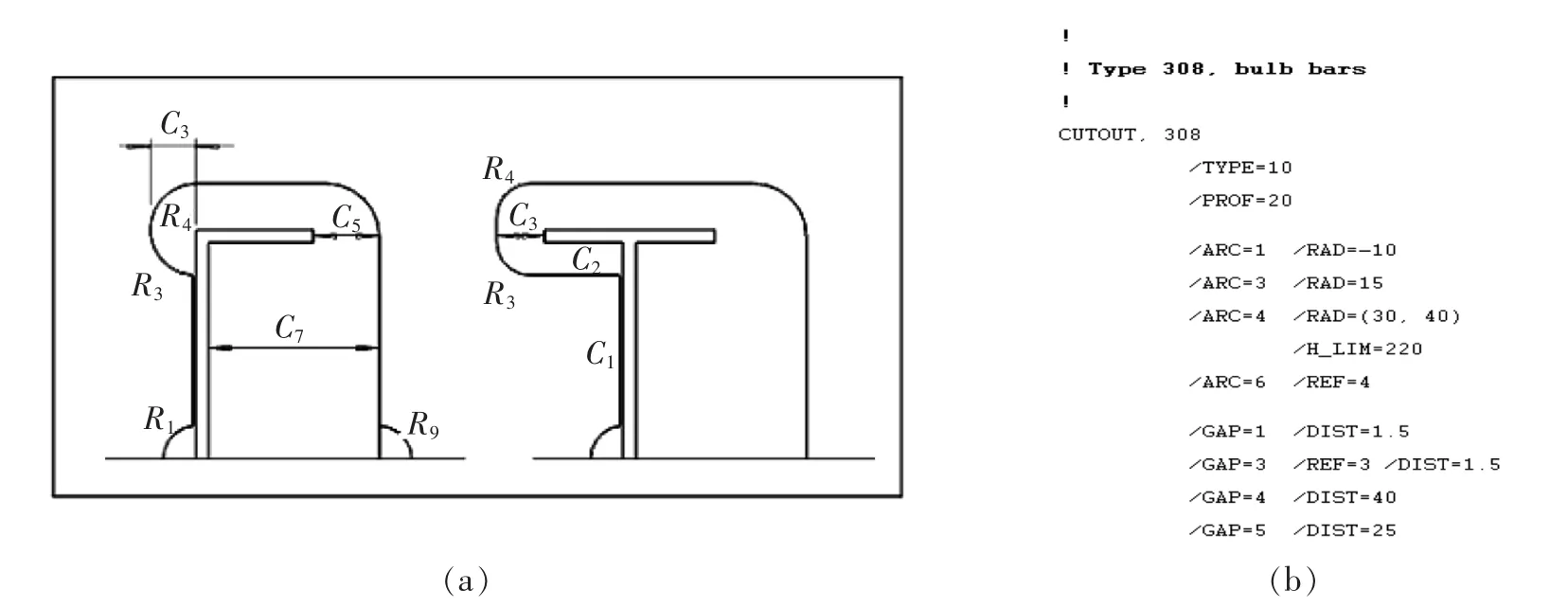

下页图2是根据本船特点所建立的贯穿切口形式“308”[1]。

图 2(a)中,C1、C2、C3、C5、C7分别是开孔位置距离骨材的距离,R1、R3、R4、R6分别是开孔的圆弧半径。在按照一定的原则编写计算机语言时,用GAP1、GAP2……分别表示不同的 C,用 ARC1、ARC2……分别表示不同的R。编写完成运行后,一个新的切口形式“308”就建立起来了,见图 2(b)。

图2 用户自身建立的贯穿切口形式

(4)建立平面板架。通过人机对话形式先后输入:板架名、板周界信息,板架是左舷、右舷还是跨中且是否对称,板缝,板厚,理论线方向,板上的加强筋,甚至余量、收缩余量等;然后自动生成SCH文件,存放在结构数据库(OGDB)里。这样一块平面板架就生成了。

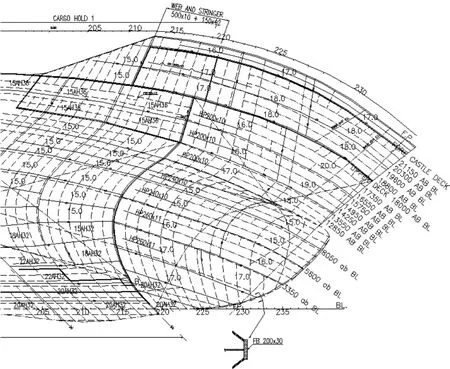

TRIBON软件还可生成折角板架、槽型舱壁、波形舱壁等各类板架。图3是用TRIBON软件建立的第五货舱部分板架结构,图4是建立了槽形舱壁模型后剖出的平面图。

图3 第五货舱部分板架立体图

图4 槽型舱壁建模后剖出的平面图

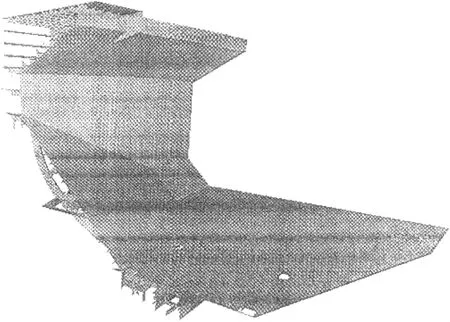

(5)建立曲面板架。平面板架和曲面板架可同时建模,可以通过人机对话的形式生成。与建立平面板架不同的是,输入时应按顺序输入该船外板的板缝、加强筋、板架名、板厚、开孔等,通过打断和收集来最后生成各分段曲面板架,生成后的板架放在结构数据库(OGDB)里。图5是本船艏部一段用立体形式展现的外板展开图。

(6)立体建模完成后,通知其他专业人员,此时其他专业可交叉进行设计。

图5 艏部外板展开图

轮机设计师可根据船体TRIBON建模后的立体模型绘制该船的燃油舱加热管安装图。根据安装图可得到燃油管在船体结构上的准确开孔位置。船体结构工程师可根据该燃油管开孔位置图,在TRIBON建模时就设置这些开孔,避免现场开孔或因开孔位置不准确给施工带来的麻烦,提高了图纸质量。图6即为根据船体TRIBON模型绘制的燃油舱加热管安装图。图7是轮机、外舾装等各专业设计师利用TRIBON模型绘制的各种管路通过该船双层底的情形图。绘制该图的目的是检查管路是否碰结构,防止以往船舶建造过程中经常遇到的管路碰结构问题。

图6 根据船体TRIBON模型绘制的燃油舱加热管安装图

图7 双层底管弄布置平面图

(7)分板(又称船体放样)

若模型建立无误,自动运行程序完成分板这一过程通常只需几分钟。其将立体板架分成平面的板材和型材,平面板材存放在板材数据库,平面型材存放在型材数据库。这一做法不仅彻底改变了以往船体结构需要人工放样的方法,且便于日后提取板材和型材的数据信息,进行编号、装配、焊接、套料等,直接指导生产、出图,以及计算重量重心、出零件清单等。

(8) 自动编号

设计人员根据程序要求编制编号语句,规定型材、肘板编号规则等。比如骨材编号从601开始,肘板编号从301开始往下延续。通过运行编号语句(通常1~2 min就可完成),给每一块板和骨材及所有零件编上一个号码,改变了以往在图纸上手工编号的方法,节省了大量人力和时间。

(9)装配

设计人员可以通过程序建立各船体构件安装树。如“哪些骨材和零件安装在哪一块板上,进入到哪一条制造流水线,哪一生产环节”,都可以通过人机对话形式生成,且直接指导生产,省去了以往人工编写工艺流程的方法。但该环节要求装配人员懂工艺制造方法。

(10) 套料

设计人员可通过人机对话的形式,将一块块零件布置在一张张钢板上,省去了以往人工套料费时费力的方法,但此方法要求套料人员必须仔细认真。如是高强度钢,取材时就一定要取高强度钢,否则将误导生产,造成大量返工。

(11) 出图

设计人员可以通过立体模型生成详细的平面结构图。因为TRIBON能快速给出船体结构每一处、每一个你想看到的剖面情况,所以针对复杂区域,可以多剖几个剖面。通过各剖面情况,可以很快发现问题,然后再修改设计。由于TRIBON软件自身有拓扑关系,模型修改后,只要刷新一下,各剖面就会自动完成修改。

(12)导出生产所需数据清单

通过建模,最后我们可以得到生产所需的所有数据,如材料零件清单、重量重心表等等。

(13)为其他专业用户提供一个有利的平台

其他专业利用结构模型,可以完成他们想做的许多事情。例如涂装可以提取到有利数据,管系可以在基础上的建立自己的管系模型等等。

3 结 论

TRIBON软件系统为船体结构设计者提供了一个优良的平台,从“基本设计+详细设计”到施工设计的一整套流程,显示出独特的优势。不过对于进行船舶结构前期设计的人员来说,从原先画一根线表示板变为必须建立复杂的模型后才能表示出一块板,则变得既耗时又耗力。如何统筹兼顾,是船舶技术和管理人员今后需考虑的问题。

[1]TRIBON M3 Documentation[S].

[2]王金鑫,朱丹红.利用TRIBON系统进一步优化船舶涂装生产设计[J].造船技术,2008(3):40-41.

[3]龚英弢,沈玉琦.Tribon M3船体快速建模开发[J].船舶,2008(6):51-54.

[4]孙国金,赵智韬.用AutoCAD肋骨型线图生成Tribon系统船体曲面[J].广船科技,2007(2):24-27.

[5]童晓民.浅谈 TRIBON软件系统的管理[C].//中国造船工程学会’04 MIS/S&A学术交流会学术论文集,2004(7):75-79.